переработка нефти-1

.pdfvk.com/club152685050 | vk.com/id446425943

5.3.8. Производство нефтяных битумов

Нефтяные битумы представляют собой жидкие, полутвердые или твердые нефтепродукты, состоящие из асфальтенов, смол и масел (мальтенов): асфальтены придают твердость и высокую температуру размягчения; смолы повышают цементирующие свойства и эластичность; масла являются разжижающей средой, в которой растворяются смолы,набухаютасфальтены.Областиприменениянефтяныхбитумов, их марки и требования к их качеству приведены в 1.3.7 (табл. 1.16).

Битумы характеризуются следующими показателями: твердостью (пенетрацией),температуройразмягчения,растяжимостьювнить(дуктильностью),температуройхрупкости,адгезией,температуройвспышки, реологическими свойствами и др.

Пенетрация характеризует глубину проникания в битумы стандартной иглы при определенных условиях (при 25°С, нагрузке 1000 Н, прилагаемой в течение 5 с). Она составляет (40…60) × 0,1 мм.

Температура размягчения, определяемая по методу «кольцо в шар» (КиШ), колеблется от 25 до 150°С.

Растяжимость (дуктильность) битума характеризуется рас-

стоянием, на которое его образец можно вытянуть при определенных условиях в нить до разрыва.

Температура хрупкости — это температура, при которой пленка битума, нанесенная на стальную пластинку, дает трещину при изгибе этой пластинки (от –2 до –30°С). Чем ниже эта температура, тем выше качество битума. Окисленные битумы имеют меньшую температуру хрупкости, чем остаточные битумы той же пенетрации.

Вязкостьбитумов наиболее полно характеризует их консистенцию при различных температурах применения. При максимальной температуре применения вязкость должна быть как можно выше.

Адгезию (прилипание) оценивают по степени покрытия битумом поверхностичастицщебняилигравияпослеобработкиобразцавкипящейводе.Адгезионнаяспособностьбитумазависитотегохимического состава: в присутствии парафина она снижается, поэтому его содержаниеограничивается(неболее5%).Сповышениеммолекулярноймассы асфальтенов,входящихвсоставбитума,адгезионныеегосвойстваулучшаются. Для производства нефтяных битумов используют следующие три основных способа:

1.Концентрирование ТНО путем их перегонки под вакуумом (остаточные битумы).

2.Окисление кислородом воздуха различных ТНО (окисленные битумы).

614

vk.com/club152685050 | vk.com/id446425943

3.Компаундированиеостаточныхиокисленныхбитумовиразличных ТНО (компаундированные битумы).

Битумы вырабатываются в основном из тяжелых нефтяных остатков: гудронов, мазутов тяжелых нефтей, асфальтов деасфальтизации, крекинг-остатков и др. Оптимальным сырьем для производства биту- мовявляютсяостаткиизасфальто-смолистыхнефтейнафтеновогоили нафтено-ароматического основания. Чем выше в нефти отношение асфальтеновксмоламинижесодержаниетвердыхпарафинов,темлучше качествополучаемыхизнихбитумовипрощетехнологияихпроизводства.Нефти,изостатковкоторыхвырабатываютбитумы,должныбыть хорошо обессолены. Наличие сернистых и других гетеросоединений в сырье не ухудшает товарных свойств битумов.

При окислении ТНО часть масел превращается в смолы, часть смол переходит в асфальтены. В результате количество смол практически остается неизменным, а отношение А/С и (А+С)/М приближается к оптимальным значениям. Наибольшее распространение получило производство окисленных битумов.

Технология окисления битумного сырья. Основными факторами процесса окисления (точнее, окислительной дегидроконденсации) являютсятемпература,расходвоздухаидавление.Чемвышетемпература окисления, тем быстрее протекает процесс. Но при слишком высокой температуре ускоряются реакции образования карбенов и карбоидов, что недопустимо. Чем больше вводится в зону воздуха, тем меньше времени требуется для окисления (то есть кислород является инициатором процесса). При слишком большой подаче воздуха температура в реакционной зоне может подняться выше допустимой. Так как реакцияокисленияэкзотермическая,тоизменениемрасходавоздухаможно регулировать температуру процесса.

С повышением давления в зоне реакции процесс окисления интенсифицируется и качество окисленных битумов улучшается благодаря конденсации части масляных паров. В частности, повышается пенетрация битума при одинаковой температуре его размягчения. Обычно давление колеблется от 0,3 до 0,8 МПа

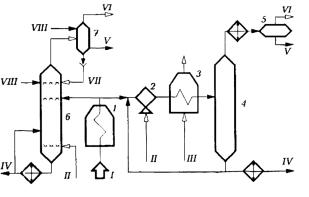

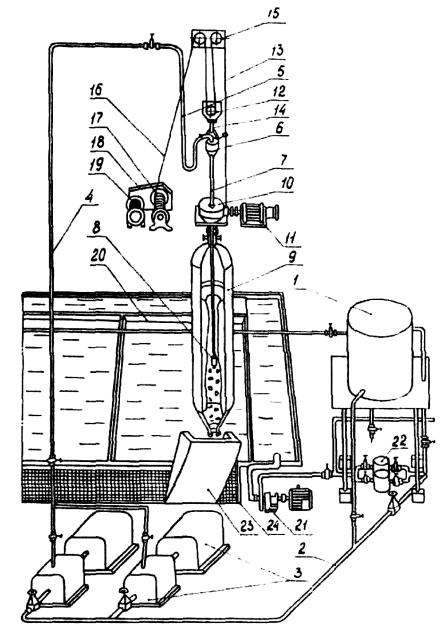

Основным аппаратом установок непрерывного действия для производства битума является либо трубчатый реактор, либо окислительная колонна.Окислительныеколонныпредпочтительныдляпроизводства дорожных битумов, трубчатые реакторы — в производстве строительных битумов. Отдельные установки в своем составе имеют оба аппарата. Ниже, на рис. 5.12, представлена принципиальная технологическая схема битумной установки (одного блока) с реакторами обоих типов.

615

vk.com/club152685050 | vk.com/id446425943

|

Еслиисходноесы- |

|

|

рье поступает из ре- |

|

|

зервуаров, то для его |

|

|

нагрева на установке |

|

|

имеются теплооб- |

|

|

менники и трубчатая |

|

|

печь 1. Если же оно |

|

|

поступает в горячем |

|

|

виде непосредствен- |

|

|

но с АВТ, тогда сырье |

|

|

вводят в реакторы, |

|

Рис. 5.12. Принципиальная технологическая схема установки |

минуя теплообмен- |

|

получения окисленного битума |

||

ники и печи. В реак- |

||

с реакторами колонного и змеевикового типа: |

||

1 — печь; 2 — смеситель; 3 — змеевиковый реактор; 4 — испа- |

тор колонного типа |

|

ритель; 5 — сепаратор; 6 — окислительная колонна; 7 — се- |

||

паратор смешения; I — сырье; II — сжатый конденсатором |

6 вводят непрерывно |

|

воздух; III — воздух на охлаждение змеевикового реактора; |

||

IV — битум; V — черный соляр; VI — газы и печь; VII — водяной пар; |

сырье (с темпера- |

|

VIII — вода |

турой 140…200 °С), |

|

|

||

|

сжатый воздух и би- |

тум-рециркулят. На верх колонны для регулирования температурного режима и для понижения концентрации кислорода подают водяной пар и воду. Окисление сырья в колонне осуществляется в барботажном режиме при температуре 240…270°С.

Поток сырья, направляемый в реакторы змеевикового типа, сначала поступает с температурой 260…270°С в смеситель 2, где смешивается со сжатым воздухом и битумом-рециркулятом, затем в змеевиковый реактор 3. Процесс окисления сырья кислородом воздуха начинается

всмесителе 2 в пенном режиме и продолжается в змеевике реактора 3. Для съема тепла экзотермической реакции окисления в межтрубное пространство реактора 3 вентилятором подается воздух. Смесь продуктов окисления из реактора 3 поступает в испаритель 4, в котором газыотделяютсяотжидкости.Отработанныйвоздух,газообразныепродукты окисления, пары нефтепродуктов и воды направляются через конденсаторы-холодильники (воздушного охлаждения) в сепаратор5. Сверхасепараторанесконденсировавшиесягазыипарынаправляются

впечи дожига.

Конденсат, так называемый «черный соляр», используется как компонент котельного топлива. Целевой продукт установки —битум — после охлаждения направляется в приемники — битумораздаточники. Выход дорожных окисленных битумов на сырье составляет около 98% мас., а строительных — 94…96% мас.

616

vk.com/club152685050 | vk.com/id446425943

Комбинированное применение на одной битумной установке реакторов 2 типов позволяет одновременно получить разные марки битумов, более полно использовать тепло реакции и отходящих потоков.

На некоторых НПЗ эксплуатируются установки, в которых применено последовательное комбинирование реакторов: сырье сначала окисляется в реакторе колонного типа, затем частично окисленный битум доокисляется в реакторе змеевикового типа.

5.4.Особенности эксплуатации оборудования термических процессов

Один из основных термических процессов, распространенных во всеммире—производствонефтяногококсанаустановкахзамедленного коксования (УЗК) в так называемых необогреваемых камерах. Основными факторами, влияющими как на процесс, так и на работу оборудованияявляютсявысокаятемпература,давление,продолжительность высокотемпературного контакта корпуса аппаратов с углеводородами.

Сырьем для установок замедленного коксования являются остаточные продукты нефтепереработки — мазуты, гудроны, асфальты, экстракты, крекинг-остатки, тяжелая смола пиролиза, тяжелый газойль каталитическогокрекинга.Крометого,могутиспользоватьсякаменноугольныеинефтяныепеки,тяжелыенефтиидругиетяжелыеуглеводороды.Дляобеспечениякачестваполучаемогоэлектродногококсасырье должноиметьдостаточнуюагрегативнуюустойчивость,позволяющую нагреть его до заданной температуры в змеевике печи в сочетании с повышеннойкоксуемостьюдляувеличенияпроизводительностиединицы объема реактора.

Втаблице5.8приведеныосновныеэксплуатационныехарактеристики и параметры отечественных и зарубежных установок замедленного коксования.Номерреакторасоответствуетследующимпредприятиям: 1—ОАО«Ново-УфимскийНПЗ»,2—АО«ФерганскийНПЗ»(Узбеки- стан),3—ООО«Лукойл-Волгограднефтепереработка»,4—АО«Крас- новодскийНПЗ»(Туркменистан),5—ОАО«Ангарскнефтеоргсинтез», 6 — ОАО «Омскнефтеоргсинтез», 7 — ООО «Лукойл-Пермьнефтеорг- синтез», 8 — АО «Атырауский НПЗ» (Казахстан), 9 — АО «Ново-Ба- кинский НПЗ» (Азейрбаджан).

ОсновнымоборудованиемУЗКявляетсяреакторныйблок,включающий от двух до четырех коксовых камер (реакторов). В камерах протекает эндотермическая реакция за счет энергии, аккумулированной сырьем в трубчатых печах. Камеры работают периодически, при этом циклическое изменение температуры достигает до 500°С.

617

618 |

Таблица 5.8 — |

Основные характеристики реакторов |

|

|

|

|

|

|||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

|

Номер реактора |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

1 |

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип установки |

|

21-10/300 |

|

21-10/600 |

21-10/3М |

|

21-10/6 |

21-10/5К |

|||

|

Производительность, тыс. т/год: |

|

|

|

|

|

|

|

|

|

|

|

|

по сырью |

|

|

300 |

|

600 |

|

600 |

|

600 |

1500 |

|

|

по коксу |

|

|

75 |

|

100 |

|

125 |

|

120 |

250 |

|

|

Температура, ºС: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

450 |

|

|

|

|

|

|

верха реактора |

|

|

|

|

|

|

|

|

|

|

|

|

низа реактора |

|

|

|

|

|

|

475 |

|

|

|

|

|

Давление, МПа: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вверху реактора |

|

|

0,18 |

|

0,4 |

|

0,4 |

|

0,4 |

0,4 |

|

|

внизу реактора |

|

|

0,38 |

|

0,6 |

|

0,6 |

|

0,6 |

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Внутренний диаметр реактора, мм |

|

5000 |

|

4600 |

|

5500 |

|

5500 |

5500 |

||

|

|

|

|

|

|

|

|

|

|

|

||

|

Диаметр нижнего люка, мм |

1800 |

|

1600 |

1600 |

1600 |

1400 |

1400 |

1400 |

1400 |

1400 |

|

|

Высота, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

реактора |

|

22550 |

|

26175 |

27170 |

27250 |

27250 |

27250 |

27717 |

28260 |

30600 |

|

цилиндрической части |

17000 |

|

18206 |

18374 |

18374 |

18775 |

18775 |

18775 |

18717 |

17043 |

|

|

Толщина стенки, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

наименьшая |

|

26 |

|

20 |

20 |

24 |

26 |

26 |

26 |

24 |

36 |

|

наибольшая |

|

32 |

|

26 |

30 |

30 |

32 |

32 |

32 |

28 |

70 |

|

Вес реактора, МН: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

общий |

|

6,00 |

|

6,70 |

4,30 |

|

|

5,50 |

|

|

9,12 |

|

пустого |

|

1,00 |

|

0,94 |

0,90 |

|

|

1,13 |

|

|

3,17 |

|

Материал корпуса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

основного металла |

12Х18Н10Т |

15К |

20К |

20К |

16ГС |

16ГС |

16ГС |

12Х18Н10Т |

16ГС |

||

|

защитного (плакирующего) слоя |

нет |

|

08Х13 |

08Х13 |

08Х13 |

12Х18Н10Т |

08Х13 |

08Х13 |

нет |

08Х13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

com/id446425943.vk | com/club152685050.vk

vk.com/club152685050 | vk.com/id446425943

Цикл коксования в одной камере в зависимости от типа установки имеетразличнуюдлительность(до 90часов)ивключаетвсебяследующие стадии:

—закрытие люков и опрессовка (2…4 ч);

—прогрев реактора (6…8 ч);

—переключение реактора на режим заполнения (0,5…1,0 ч);

—заполнение и коксование (24…48 ч);

—охлаждение водяным паром и водой (8…12 ч);

—дренирование воды и открытие верхнего и нижнего люков (2…4 ч);

—гидроудаление кокса (3…5 ч);

—резерв (1…3 ч). Конструктивно реактор

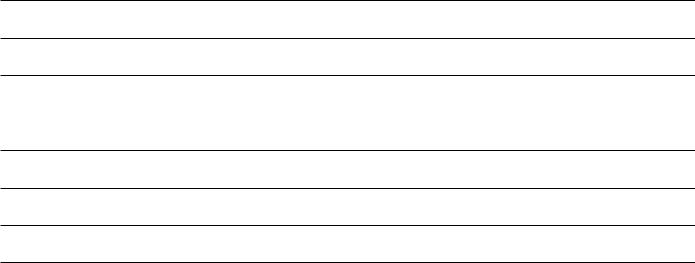

(коксовая камера) представляет собой сварной цилиндрический вертикально установленный сосуд с верхним и нижним днищами, снабженными плоскимикрышками.Верхнее днище сферическое, нижнее коническое с шароконическим переходом на цилиндрическую часть. На рис. 5.13 представлен общий вид такого реактора. Верхняя горловина (штуцер диаметром более 600мм) предназначена для вводагидрорезака,нижняя горловина для выхода кокса и воды при гидроудалении. Реактор имеет опору в виде конической обечайки высотой до 2м, приваренную к корпусу в зоне шароконического перехода. Снизу к опорной обечайке приваривается опорное и фундаментные кольца. Снаружи аппарат

Рис. 5.13. Реактор установки замедленного коксования: 1 — корпус; 2,5 — верхняя и нижняя горловины; 3, 4 — полушаровое и конические днища; 6 — фундаментное кольцо; 7 — опорное кольцо, 8 — опора; 9 — штуцер для ввода сырья; 10 — штуцер для выхода паров; 11 — штуцер для ввода антипенной присадки

619

vk.com/club152685050 | vk.com/id446425943

имеет теплоизоляцию толщиной до 250мм. Кроме этого реактор снабжается штуцерами для ввода сырья, выхода паров углеводородов, ввода антипенной присадки, устройствами контроля уровня заполнения и температуры.

Реакторработаетследующимобразом.Послепроведенияопрессовки производитсяпрогревкамерыводянымпаром.Придостижениистабильной температуры начинается заполнение реактора сырьем, нагретым

втрубчатой печи до температуры 465…510°С. Сырье, представляющее собой парожидкостную смесь, вводится через штуцер, расположенный

внижнейгорловине.Распространеныследующиеспособывводасырья:

— радиальный — ось штуцера перпендикулярна оси аппарата и находится в одной плоскости с ним;

— радиальныйподуглом—вотличиеотпредыдущегопотокнаправлен под углом к нижней крышке;

— аксиальный (осевой) — ввод потока осуществляется вдоль оси реактора;

— тангенциальный — ось штуцера перпендикулярна и смещена по отношению к оси реактора.

По мере заполнения реактора происходит образование кокса. Это самый длительный процесс, и на его долю приходится до 50% времени цикла. Во избежание выноса пены из коксовой камеры и ее переполнения в процессе высота заполнения контролируется с помощью радиоактивных сигнализаторов уровня. Как правило, она равна 14…17 м, что составляет 55…65% от реакционного объема. Образующиеся в процессе коксования пары углеводородов отводятся через штуцера, расположенные в верхней горловине реактора.

При достижении данного заполнения подача сырья прекращается (производится переключение подачи на другой реактор) и в реактор вводится водяной пар, который проходит через массив кокса через каналы,образованныепризаполненииреактора.Вданнойстадиипроцесс коксования заметно снижается, происходит понижение температуры и для окончательного его охлаждения вводят воду. При снижении температуры кокса до 40…60°С подачу воды прекращают и производят открывание верхней и нижней крышек. Далее проводятся подготовительные операции для удаления нефтяного кокса, образовавшегося

вобъеме реактора.

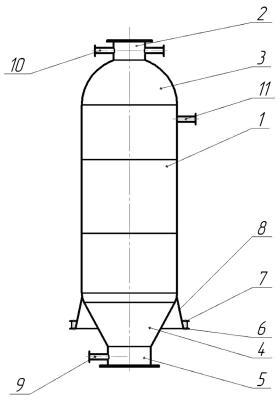

Выгрузкакоксаосуществляетсяпутемегогидроудаления,котораяпо технологиипроведениясостоитиздвухстадий,приведенныхнарис.5.14. Перваястадиявключаетбурениескважинывкоксовоммассивеповсей высоте реактора, на второй осуществляется полное удаление (резка) кокса из реактора.

620

vk.com/club152685050 | vk.com/id446425943

Рис. 5.14. Стадии гидроудаления кокса из реакторов

Рис. 5.14. Стадии гидроудаления кокса из реакторов

621

vk.com/club152685050 | vk.com/id446425943

Эффективноегидробурениескважиныдостигаетсяиспользованием трех-илидвухструйногодолота,вкоторомодносопло–центральное– направлено вертикально вниз по оси резака или отсутствует вообще, а два расположены под углом от 10 до 50° от вертикальной оси. Установлено, что наиболее оптимальным является угол наклона 15°. Максимальная скорость гидробурения составляет 2,5м/мин. Однако, как показывает практика эксплуатации трехструйного долота, после бурения выгруженный кокс почти полностью измельчается и состоит в основном из фракций 0…6мм.

После выполнения первой стадии в коксе образуется воронкообразныйканалдиаметромвсреднейчасти0,5…0,8м.Вверхнейинижнейчас- тяхпроисходитрасширениеиз-занизкоймеханическойпрочностикокса.

Способы проведения гидровыгрузки кокса подразделяются на основные (винтовой, ступенчатый, интервальный) и комбинированные (ступенчато-винтовой, интервально-винтовой). При этом важное значение имеет скорость перемещения струи, зависящая от частоты вращения гидрорезака и расстояния между соплом и массивом. Так, дляреакторовдиаметром4,6…5,5мнаиболееоптимальнымипараметрами гидроудаления являются давление воды 14…17 МПа, расход воды 250…270 м3/ч, скорость перемещения струи 0,8…1,5 м/мин, осевой шаг обрушения в зависимости от прочности кокса может составлять от

0,04м до 0,24 м.

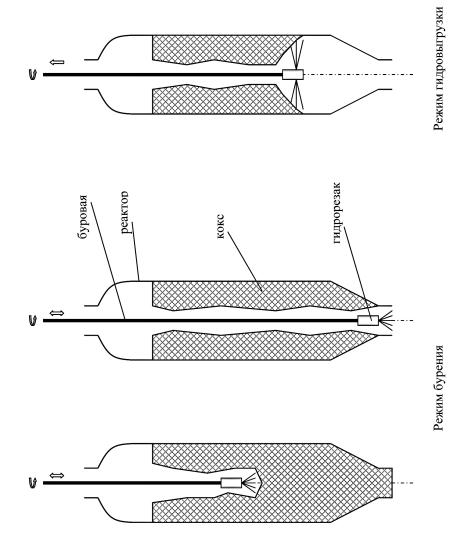

В системе гидроудаления нефтяного кокса используется целый комплекс технологически связанного между собой оборудования и сооружений, изображенный на рис. 5.15, которые по функциональному назначению делятся на 4 группы:

—обеспечивающие высокое давление воды в системе и ее подвод к гидравлическим инструментам (насосы высокого давления, вертлюг, штанга, и система трубопроводов с запорной арматурой);

—формирующие высоконапорные свободные водяные струи (гидроинструменты);

—предназначенныедлявертикальногоивращательногоперемещения гидрорезакавпроцессеудалениякокса(приводывращенияивертикальногоперемещениягидравлическихинструментов,включающие лебедку и ротор с приводами, талевые системы);

—вспомогательныесооруженияиаппараты(отстойник,емкости,рампа, металлоконструкции, поддерживающие талевую систему). Эксплуатационные характеристики гидрорезаков в значительной

мере определяются их конструкцией. Общепринятая оценка эффективности водяной струи – ее компактность. Более компактные струи

622

vk.com/club152685050 | vk.com/id446425943

Рис. 5.15. Система гидравлической выгрузки кокса из реакторов УЗК:

1 — емкость; 2, 4 — трубопроводы; 3 — насос высокого давления; 5 — рукав буровой; 6 — вертлюг; 7 — штанга; 8 — гидроинструмент (гидрорезак); 9 — реактор; 10 — ротор; 11 — привод ротора; 12 — блок талевый; 13, 16 — канат; 14 — серьга; 15 — кран-блок; 17 — лебедка; 18 — редуктор; 19 — электродвигатель; 20 — фильтр-отстойник; 21 — насос; 22 — фильтр; 23 — рампа; 24 — кокс

623