переработка нефти-1

.pdf

vk.com/club152685050 | vk.com/id446425943

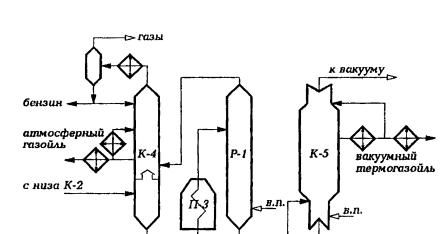

Рис. 5.6. Принципиальная схема узла пекования совмещенной установки термического крекинга гудрона и пекования крекинг-остатка

5.3.6. Установки пиролиза нефтяного сырья

Назначением процессов пиролиза, получивших в современной мировой нефтехимии исключительно широкое распространение, является производство низших олефинов, преимущественно этилена, являющихся ценным сырьем (мономером) для синтеза важнейших нефтехимических продуктов.

Процесс пиролиза в зависимости от целевого назначения может быть направлен на максимальный выход этилена (этиленовые установки), пропилена или бутиленов и бутадиена. Наряду с газом, в процессеобразуетсянекотороеколичествожидкогопродукта,содержащего значительные количества моноциклических (бензол, толуол, ксилолы и др.) и полициклических (нафталин, антрацен и др.) ароматических углеводородов.

Получаемый при пиролизе этилен используется для производства оксида этилена, этилового спирта, полимеров (полиэтилена), стирола, пластмасс и др.

Пропилен является исходным мономером для производства полипропилена, акрилонитрила и бутадиена.

Основныенаправленияиспользованияжидкихпродуктовпиролиза— получениебензолаидругихароматическихуглеводородов,нефтеполимерных смол, как компонента автобензинов, котельных топлив, сырья для производства технического углерода, пеков, высококачественных коксов и др.

604

vk.com/club152685050 | vk.com/id446425943

Сырьемв процессах пиролиза служат газообразные и жидкие углеводороды:газы,легкиебензиновыефракции,газоконденсаты,рафинаты каталитического риформинга и реже керосино-газойлевые фракции.

Отсырьяитехнологическогорежимапиролизазависятвыходыпродуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов — смолы пиролиза (табл. 5.7).

Таблица 5.7 — |

|

Выход продуктов пиролиза нефтяных фракций |

|||||||||||||||||||||

|

|

|

при 820…850°С и времени контакта, при котором |

||||||||||||||||||||

|

|

|

достигается максимальный выход этилена |

|

|

||||||||||||||||||

|

|

|

(данные Р.З.Магарил) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура пиролиза, °С |

|

|

Групповой |

|

|

|

Выход, % мас., на сырье |

гле- |

|||||||||||||||

|

|

ны |

ны |

ны |

|

|

|

||||||||||||||||

|

Фрак- |

|

состав, % |

τопт, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ция, °С |

|

алка- |

ци- |

аре- |

°С |

СН |

|

С |

Н |

|

С |

Н |

|

С |

Н |

|

С |

Н |

|

С |

и> |

роу- |

|

|

|

|

кла- |

|

|

4 |

4 |

6 |

6 |

6 |

|

|||||||||||

|

|

|

|

|

|

|

|

2 |

|

2 |

|

3 |

|

4 |

|

5 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

род |

820 |

30...60 |

|

100 |

0 |

0 |

0,5 |

26 |

|

41 |

|

6 |

|

11 |

|

3 |

|

8 |

0,05 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

820 |

60...85 |

|

85,1 |

11,6 |

3,3 |

0,5 |

19 |

|

35 |

|

6 |

|

18 |

|

5 |

|

15 |

0,12 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

820 |

85...120 |

|

46,1 |

46,2 |

7,7 |

0,55 |

16 |

|

33 |

|

6 |

|

15 |

|

7 |

|

22 |

0,3 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

820 |

120...150 |

|

39,7 |

46,6 |

13,7 |

0,6 |

15 |

|

31 |

|

6 |

|

15 |

|

сле- |

31 |

0,6 |

||||||

|

|

|

|

|

ды |

|

|||||||||||||||||

820 |

150...200 |

|

11,8 |

66,8 |

21,4 |

0,8 |

13 |

|

32 |

|

5 |

|

13 |

|

3 |

|

33 |

0,77 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Деароматизированные фракции |

|

|

|

|

|

|

|

|

|

|

|

||||||||

820 |

60...85 |

|

88 |

12 |

0 |

0,5 |

26 |

|

38 |

|

6 |

|

9 |

|

5 |

|

14 |

0,1 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

820 |

85...120 |

|

50 |

50 |

0 |

0,5 |

23 |

|

36 |

|

6 |

|

13 |

|

3 |

|

18 |

0,2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

820 |

120...150 |

|

46 |

54 |

0 |

0,5 |

19 |

|

35 |

|

6 |

|

13 |

|

4 |

|

22 |

0,38 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

820 |

150...200 |

|

15 |

85 |

0 |

0,5 |

16 |

|

35 |

|

6 |

|

19 |

|

2 |

|

19 |

0,46 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Пиролиз с разбавлением водяным паром |

|

|

|

|

|

|

|

|

||||||||||||

|

|

при мольном соотношении разбавитель/сырье 7:1 |

|

|

|

|

|

|

|||||||||||||||

850 |

100...180 |

|

65 |

20 |

15 |

0,13 |

16,4 |

42,4 |

3,1 |

|

19,5 |

9,9 |

|

35,3 |

0,14 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Пиролиз с разбавлением водородом |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

при мольном соотношении разбавитель/сырье 6,8:1 |

|

|

|

|

|

|||||||||||||||||

850 |

110...180 |

|

65 |

20 |

15 |

0,11 |

23 |

|

45,1 |

7 |

|

15,4 |

4,6 |

|

29,1 |

0,04 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изтехнологическихпараметровна выход низших олефинов наи-

большее влияние оказывают температура, время контакта и парциальное давление углеводородов в реакционной зоне.

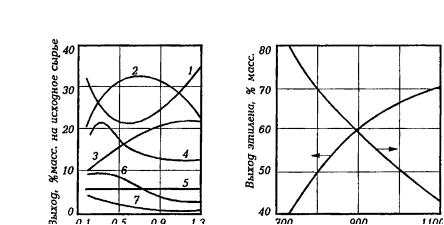

Приданнойтемпературепиролизасувеличениемвремениконтакта (τ)концентрацияолефинавпиролизе(следовательно,иеговыход)растет, достигает максимального значения при τопт, затем падает (рис. 5.7).

605

vk.com/club152685050 | vk.com/id446425943

Сповышениемтемпературывеличинамаксимумавыходаолефинарастет,иэтотмаксимумдостигаетсяприменьшихзначенияхτопт (рис.5.8). Причем для каждого индивидуального олефина имеется свой оптимальный режим пиролиза, обеспечивающий максимум его выхода (этиленовый, пропиленовый или бутиленовые режимы пиролиза).

Рис. 5.7. Кинетика образования основных |

Рис. 5.8. Максимальный выход этилена |

продуктов пиролиза фракций 85…120°С |

при пиролизе этана в интервале 730…1100°С |

при 810°С и атмосферном давлении: |

|

1 — жидкие продукты (C5 и выше); 2 — эти- |

|

лен; 3 — метан; 4 — пропилен; 5 — этан; 6 — |

|

бутадиен; 7 — бутен (данные Р.З.Маграл) |

|

Увеличению выхода олефинов способствует также снижение парциального давления сырья в реакционной зоне путем разбавления его водяным паром или, что более эффективно, водородом (табл. 5.7).

Как известно из химической кинетики, наличие экстремума в кинетической кривой «концентрация – время контакта» свидетельствует опротеканиивданномпроцессепоследовательныхреакций.Газофазный высокотемпературный пиролиз можно рассматривать как химический процесс,вкоторомпротекают(используяметодобъединенияхимических групповых компонентов) следующие последовательные реакции:

Р  О

О  А,

А,

где Р — парафиновые углеводороды сырья (дающие максимальный выход олефинов); О — олефины (в частности, этилен), являющиеся основными продуктами первичных реакцийx крекинга сырья; А — ароматические углеводороды — продукты вторичных реакций синтеза из олефинов (сначала через диеновый синтез, затем дегидроконденсацией моноароматики с образованием полициклических углеводородов).

606

vk.com/club152685050 | vk.com/id446425943

Как показали кинетические исследования, энергия активации (следовательно и температурный коэффициент скорости реакции) в реакциях крекинга значительно больше, чем в реакциях уплотнения. Применительно к последовательным реакциям пиролиза это означает, что с повышением температуры должно расти отношение скоростей образования олефинов в первичных реакциях крекинга и образования жидких ароматизированных продуктов по вторичным реакциям уплотнения.Отсюдаследуетвыводотом,чтопиролизуглеводородного сырья с максимальным выходом целевого олефина следует проводить притехническивозможныхвысокихтемпературахиоптимальномвремени контакта. Необходимо однако иметь в виду, что при чрезмерно высоких температурах пиролиза увеличивается выход таких нежелательных продуктов глубокого дегидрирования сырья, как ацетилен и пироуглерод.

Как видно из табл. 5.7, разбавление сырья пиролиза водяным паром и особенно водородом приводит не только к увеличению выхода этилена, но и, что исключительно важно, эффективно замедляет скорость вторичныхреакцийсинтеза,приводящихкобразованиюпироуглерода. Этот факт легко объясняется, если допустить, что вторичные реакции синтеза имеют кинетический порядок реакции выше единицы (например, как бимолекулярные реакции – второй порядок). Водород в условиях пиролиза является не только разбавителем, но и гидрирующим компонентом, тормозящим образование тяжелых продуктов конденсации, в том числе пироуглерода.

Промышленное оформление процесса. На современных высоко-

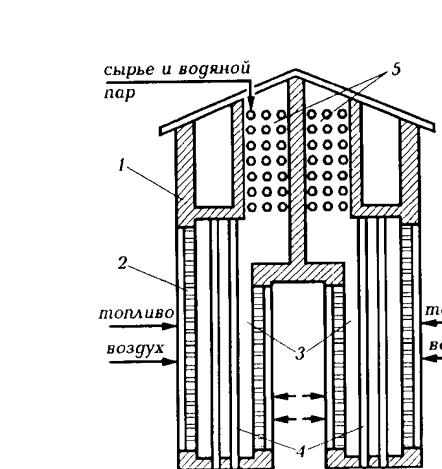

производительныхэтиленовыхустановках(ЭП-300иЭП-450произво- дительностьюсоответственно300и450тыс.тэтиленавгод)применяют мощныепиролизныепечи,специальносконструированныедляусловий интенсивного высокотемпературного нагрева (до870…920°С) с временем пребывания сырья в реакционных змеевиках в пределах0,01…0,1с. Онихарактеризуются вертикальнымрасположениемтрубрадиантных змеевиков в виде однорядного экрана с двухсторонним облучением панельными горелками беспламенного горения (или факельными горелками с настильным пламенем). Проход по трубам радиантного змеевика организован в виде нескольких (от 4 до 12) параллельных потоков (секций). Каждая секция состоит из нескольких жаропрочных труб (от 3 до 12) длиной от 6 до 16 м и диаметром 75…150 мм. Мощность одной пиролизной печи достигает до 50 тыс. т этилена в год. Схема одной из современных пиролизных печей представлена на рис. 5.9.

607

vk.com/club152685050 | vk.com/id446425943

Рис. 5.9. Схема печи пиролиза:

1 — корпус; 2 — панельные горелки; 3 — радиантные камеры; 4 — вертикальные трубы; 5 — конвекционная камера

Следующийпозначимостиаппаратпиролиза—закалочныйаппарат, предназначенный для осуществления быстрого охлаждения продуктов процесса. Ранее для этой цели применяли закалочные аппараты, в которых быстрое охлаждение достигалось за счет впрыскивания водного конденсата. На современных пиролизных установках применяют закалочно-испарительные аппараты (ЗИА), представляющие собой газотрубные котлы-утилизаторы. В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твердых частиц на их стенках, увеличивается коэффициент теплопередачи и достигается быстрое (за 0,015…0,03 с) охлаждение до

608

vk.com/club152685050 | vk.com/id446425943

350…400°С. За счет этого тепла из водяного конденсата, поступающего вЗИА,генерируетсяпарвысокогодавления (11…13МПа),которыйотделяетсявпаросборнике,перегреваетсядо 450°Своднойизсекцийпиролизной печи и затем используется для привода турбокомпрессоров.

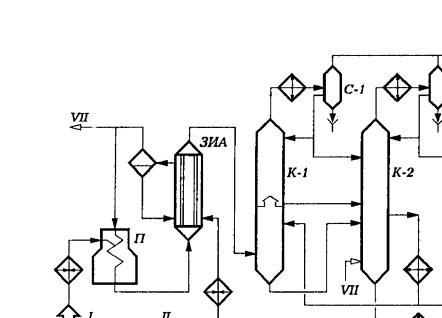

Принципиальная технологическая схема установки пиролиза ЭГТ-300 приведена на рис. 5.10. Сырьем установки служит фракция 62…180°С прямогонного бензина и фракция 62…140°С бензина-рафи- натакаталитическогориформинга.Предусмотрентакжепиролизэтана и пропана, получаемых в процессе и с заводских ГФУ.

Рис. 5.10. Принципиальная схема установки пиролиза бензина:

I — сырье; II — конденсат; III — газы пиролиза; IV — бензиновая фракция (н. к. — 150°С); V — легкая смола; VI — тяжелая смола; VII — водяной пар

Бензин после нагрева в теплообменниках подается в девять параллельно работающих трубчатых печей (на схеме показана одна), а этанпропановая фракция – в десятую печь. На выходе из камеры конвекции в сырье вводится водяной пар в количестве 50% мас. по бензину и30%мас.поэтан-пропану.Температуранавыходеиззмеевиковпечей 810…840°С,продолжительностьреакции0,3…0,6с.Продуктыпиролиза далее поступают в трубы закалочных аппаратов ЗИА. Охлажденные до 400°С пиропродукты затем направляются в низ промывочной колонны К-1, где при контакте с охлажденным квенчингом (фракцией

609

vk.com/club152685050 | vk.com/id446425943

150…250°С) охлаждаются до 180°С и отмываются от твердых частиц углерода. Тяжелый конденсат с низа К-1 подается на ректификацию в колонну К-2.

Газы и пары, поднимающиеся из нижней части К-1, проходят полуглухую тарелку и подвергаются ректификации на верхних тарелках колонны. Конденсат с аккумулятора К-1 подается также в колонну К-2.ВыходящийсверхаколонныК-1пирогазспарамилегкихфракций пироконденсата охлаждается в водяном холодильнике до 30°С и поступает в газосепаратор С-1. Легкий конденсат подается на орошение верха К-1 и на ректификацию в К-2. Выводимый с верха С-1 пирогаз подается на моноэтаноламиновую очистку и далее на ГФУ.

Из К-2 выводятся с установки пиробензин (фракция н.к. — 150°С), легкая смола (150…250°С) и тяжелая смола (> 250°С). Часть легкой смолы циркулирует в качестве квенчинга через колонну К-1.

Материальный баланс установки ЭП-300,% мас.

Продукты |

|

Водород-метановая фракция |

17,7 |

Этилен |

25,5 |

Пропилен |

16,2 |

Пропан |

1,0 |

Бутан-бутилены |

12,2 |

Фракция н. к. — 150°С |

19,9 |

150…250°С |

1,5 |

Остаток > 250°С |

3,3 |

Потери |

2,7 |

5.3.7. Производство технического углерода

Технический углерод — сажа — является, в отличие от нефтяного кокса и пироуглерода, особой дисперсной формой углерода, получаемого при более высокотемпературном, по сравнению с коксованием ипиролизом,термолизеуглеводородногосырья(1200…2000°С).Основными наиболее крупнотоннажными потребителями сажи являются шинная и резино-техническая промышленности (более 90% от всего объема производства саж). Сажа находит применение также в производствахпластмасс,вэлектротехнической,лакокрасочной,полиграфической и ряде других отраслей промышленности.

610

vk.com/club152685050 | vk.com/id446425943

В качестве сырья наиболее широко используют нефтяной термогазойль (см. 5.3.1), а также антраценовое масло, хризеновую фракцию

ипековый дистиллят — продукты коксохимии. Некоторые марки саж получаютизгазовогосырья.Жидкоесажевоесырьепредставляетсобой углеводородные фракции, выкипающие при температуре выше 200°С

исодержащие значительное количество ароматических углеводородов

(60…90% мас.).

Наиболееважнымпоказателемкачествасажявляетсядисперсность, используемая при их маркировке. Дисперсными принято называть материалы, состоящие из весьма малых частиц коллоидных (10…1000 Å) илиблизкихкнимразмеров.Размерысажевыхчастицлежатвпределах от нескольких сотен до нескольких тысяч Å, то есть в пределах размеров коллоидных частиц, поэтому сажу иногда называют «коллоидным углеродом». Более дисперсным материалам соответствуют меньший диаметр частиц и более высокие значения удельной поверхности (S). Из частиц сажи формируются агломераты — рыхлые цепные образования разветвленной структуры (подобные снегу). Линейные размеры агломератов сажи могут достигать нескольких микрон (0,2…0,8мкм). По строению агломератов и плотности упаковки в них частиц судят о структурности сажи. В производственных условиях ее оценивают по маслоемкости—масляномучислу(чемонобольше,темвышеструктур- ность, размеры и рыхлость агломератов сажи).

Принятая в нашей стране маркировка саж основана на способе их производства, виде используемого сырья и величине удельной поверхности. Первая буква марки саж указывает на способ производства: П — печная, Т — термическая, Д — диффузионная; следующая буква означает сырье: М — жидкое (масло), Г — газовое; цифры указывают величину удельной поверхности. Например, сажа марки ПМ-100 означает,чтоонаполученапечнымспособомизжидкогосырья,имеетудельную поверхность 100 м2/г.

По влиянию на прочностные свойства и износостойкость резин сажи делятся на активные (S>65м2/г), полуактивные (S=30…50м2/г)

ималоактивные (S<25м2/г).

Наиболеемассовыемаркисаж,применяемыеприизготовлениишин и резинотехнических изделий, — печные сажи, получаемые из термогазойля, следующих марок: ПМ-30; ПМ-50; ПМ-75 и ПМ-100.

Кроме дисперсности и структурности о качестве саж судят по такимпоказателям,какадсорбционнаяспособность,содержаниелетучих, серы, зольность и др. Для некоторых марок оценивают показатели теп- ло-электрофизических свойств, содержание частиц кокса (грита) и др.

611

vk.com/club152685050 | vk.com/id446425943

Образование сажи происходит при температурах более 1200°С. Выходсаживозрастаетсувеличениемтемпературытермолизаипарциальногодавленияуглеводорода.Различныеуглеводородывразнойстепени склонныкобразованиюсажи.Наиболеевысокийвыходсвысокойдисперсностью обеспечивают высокоароматизированные дистиллятные виды сырья с высокой плотностью и высоким индексом корреляции.

Единой теории и общепринятых представлений о механизме сажеобразования до настоящего времени нет. Большинство исследователей считает, что этот процесс имеет радикальную природу. Первичным актом сажеобразования считается образование радикала-зародыша. При еговзаимодействиисмолекуламиисходногосырьямогутобразоваться новые радикалы, но в отличие от обычного цепного радикального процесса молекулярная масса радикала-зародыша сажевой частицы растет. По мере роста активность укрупненных радикалов уменьшается и в некоторый момент радикал-зародыш теряет свойства радикала, приобретает свойства физической поверхности и превращается в минимально возможную сажевую дисперсную частицу.

Длянеароматическихуглеводородовобразованиюсаживсегдапредшествует образование ацетилена. Предполагают, что в этом случае зародыши сажевых частиц из него и образуются.

В процессе сажеобразования лимитирующей стадией является образование радикалов-зародышей, энергия активации которых высока: для аренов она составляет 460…500кДж/моль, для ацетилена –

710…750 кДж/моль.

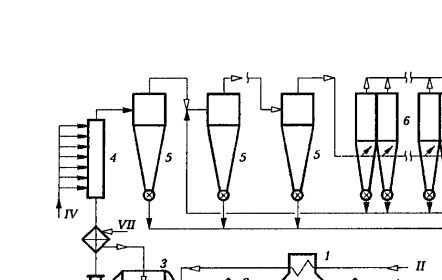

Принципиальная технологическая схема печной активной сажи представлена на рис. 5. 11.

Основной аппарат процесса — циклонный реактор, в котором осуществляются следующие три процесса:

—сгорание топлива (или части сырья) и создание требуемой температуры;

—разложение сырья с образованием сажи;

—охлаждение сажегазовой смеси с предотвращением побочных процессов. Осушенное и подогретое в теплообменниках до 100…120°С сырье проходит через змеевик беспламенного подогревателя 1, где нагревается до 270…320°С, и затем через фильтры тонкой очистки сырья 2 для удаления кокса, образующегося при нагревании сырья в печи. Подогретое и очищенное сырье направляется к сырьевым форсункамциклонногореактора3.Натехнологическомпотокеустановленовосемьреакторовмощностью500кг/чпосырью,изкоторых 5…7 работают, остальные находятся в ремонте или резерве. Иногда

612

vk.com/club152685050 | vk.com/id446425943

устанавливают 3 реактора повышенной производительности (до 1500 кг/ч сырья): два в работе, один в резерве. В реактор подается сырье под давлением 0,8 МПа, сжатый воздух высокого давления (ВВД) для распыления сырья под давлением 0,5…0,7 МПа, который подогревается в подогревателе 1. Для поддержания в реакторе рабочейтемпературывнегоподаютсятопливоивоздухнизкогодавления (ВНД), нагретый до 300…400°С в воздухоподогревателе. Процесс в реакторе протекает при температуре 1250…1550°С в зависимости отмаркисажиидлитсясотыедолисекунды.Дляпрекращенияреакции в определенную точку реактора впрыскивается химочищенная вода. Охлажденная до 650…700°С сажегазовая смесь поступает из реактораввоздухоподогреватель,затемвхолодильник-ороситель4. Сначала охлажденная водой до 280°С сажегазовая смесь направляется в систему улавливания сажи, состоящую из последовательно установленных (четырех) циклонов 5 и восьмисекционного рукавного фильтра 6. Сажа, уловленная в цикланах, направляется на гранулирование. Газы из фильтров подаются на установку дожига. Выход сажи, в зависимости от качества используемого сырья, изменяется в пределах 42…60% мас. на сырье.

Рис. 5.11. Принципиальная технологическая схема печной активной сажи:

1 — печь беспламенного горения; 2 — фильтр тонкой очистки сырья; 3 — циклонный реактор; 4—холодильник-ороситель;5—циклоны;6—рукавныефильтрыдляулавливаниясажи;I—сырье; II — воздух высокого давления; III — топливо; IV — сажа; V — отходящие газы; VI — химочищенная вода; VII — воздух низкого давления

613