переработка нефти-1

.pdfvk.com/club152685050 | vk.com/id446425943

3.Цикланы и арены претерпевают реакции деалкилирования алкильных цепей, образуя алканы, алкены и цикланы с короткой боковой цепью. Шестичленные цикланы дегидрируются в арены, а последние подвергаются поликонденсации, образуя высокомолекулярные жидкие продукты.

Из вышеизложенного следует, что при термолизе нефтяного сырья протекает множество консекутивных реакций и получаются продукты чрезвычайносложногосостава.Исследоватьходпревращенийиконечную судьбу каждого компонента смеси не представляется возможным. Несмотря на это, зная средний состав сырья, можно приблизительно прогнозироватьгрупповой(неиндивидуальный)составконечныхпродуктов термолиза.

5.2.4.Краткая характеристика сырья термодеструктивных процессов

В качестве сырья термодеструктивных процессов нефтепереработки кроме пиролиза используются остатки прямой перегонки (мазуты, полугудроны, гудроны), термического крекинга, пиролиза (смолы), деасфальтизации (деасфальтизат или асфальтит) и высококипящие ароматизированныеконцентратыигазойли,получаемыенаосноведистиллятных продуктов (экстракты масляного производства, тяжелые газойликаталитическогокрекинга,коксования,дистиллятныекрекингостаткиидр.).Впроцессахпиролизанаилучшимвидомсырьяявляются парафиновые углеводороды, дающие максимальный выход олефинов: газообразные (этан, пропан, бутан и их смеси) и жидкие (низкооктановые бензины и керосино-газойлевые фракции). Тяжелые нефтяные остатки (ТНО) представляют собой исключительно сложную многокомпонентную и полидисперсную по молекулярной массе смесь высокомолекулярных углеводородов и гетеросоединений, включающих кроме углерода и водорода серу, азот, кислород и такие металлы, как ванадий, никель, железо, молибден и др. Основными компонентами первичных (нативных) ТНО являются масла, смолы (мальтены) и асфальтены. Во вторичных ТНО, подвергнутых термодеструктивному воздействию, могут присутствовать кроме перечисленных компонентов, карбены и карбоиды.

Качество ТНО как сырья термодеструктивных (а также каталитических) процессов кроме группового их состава определяется в значительной степени и содержанием в них гетеросоединений. Как правило, с утяжелением нативных ТНО практически все основные гетероатомные элементы концентрируются в высокомолекулярной их части. Со-

574

vk.com/club152685050 | vk.com/id446425943

держание гетеросоединений в ТНО колеблется в широких пределах в зависимости от качества исходной нефти, глубины отбора и технологии получения остатков.

Основными типами сернистых соединений в ТНО являются высокомолекулярные сульфиды с углеводородной частью парафинового, нафтенового,ароматическогоисмешанногостроения,атакжегомологи тиофанов и тиофенов. Молярная масса сернистых соединений составляет250…10000.ОсновнаячастьсернистыхсоединенийвТНОсвязана

сароматическими и смолисто-асфальтеновыми структурами, в состав которыхмогутвходитьидругиегетероатомы.Проявляетсяследующая закономерность в распределении гетеросоединений: в нативных ТНО

свысоким содержанием смол и асфальтенов (т.е. с высокой коксуемостью) содержится больше сернистых, азотистых, кислородных и металлоорганических (преимущественно ванадия и никеля) соединений.

СодержаниеазотавТНОсоставляет0,2…0,6%мас.Установлено,что азотсодержащие соединения в ТНО можно отнести преимущественно к структурам с третичным атомом азота. Среди них преобладают алкил- и циклоалкилпроизводные пиридинов, хинолинов, акридинов и нейтральные соединения типа пиррола, индола и карбазола. В остатках высокосернистых нефтей распределение основных азотистых соединений примерно следующее (в% от общего их содержания):

Хинолин и их нафтеновые гомологи |

50…70 |

Бензхинолины и их нафтеновые гомологи |

25…40 |

Бензтиазолы и их нафтеновые гомологи |

7…15 |

Кислородные соединения в ТНО входят в основном в состав смол и асфальтенов.

Основнаячастьметаллоорганическихсоединенийконцентрируется такжевсмолисто-асфальтеновыхкомпонентахТНО.Вмаслянойчасти ванадий практически полностью отсутствует, а часть никеля присутствует и в дистиллятах. Содержание ванадия в ТНО тем больше, чем выше содержание азота. В ТНО малосернистых нефтей содержание никелявыше,чемванадия.Установлено,чтоосновноеколичествованадия и никеля представлено в нефтяных остатках в виде металлорганических соединений непорфиринового характера (например, 62 и 60% соответственно в мазуте ромашкинской нефти), а меньшая их часть —

ввиде металлопарафиновых комплексов (27 и 33% соответственно).

Втабл.5.3приведеныданные,характеризующиекачествонативных и вторичных остатков некоторых нефтей России.

575

vk.com/club152685050 | vk.com/id446425943

Таблица 5.3 — Характеристика остатков некоторых нефтей России

Показатель |

Мазуты(> 350°С) |

Гудроны (> 500°С) |

ТКГ |

ЭМФ-4 |

|||||

|

|

|

|

|

|

|

|

||

1 |

2 |

3 |

1 |

2 |

3 |

4 |

4 |

||

|

|||||||||

|

|

|

|

|

|

|

|

|

|

Плотность, г/см3 |

932 |

985 |

965 |

993 |

1050 |

1014 |

941 |

968 |

|

Коксуемость,% мас. |

6,04 |

12,8 |

9,9 |

13 |

26,05 |

18,52 |

2,3 |

1 |

|

|

|

|

|

|

|

|

|

|

|

Содержание,% мас: |

|

|

|

|

|

|

|

|

|

углерода |

85,08 |

84,04 |

85,38 |

85,7 |

84 |

85,66 |

— |

— |

|

водорода |

11,44 |

11,15 |

11,53 |

10,86 |

10,38 |

10,8 |

— |

— |

|

серы |

2,05 |

4,11 |

3,12 |

2,86 |

4,35 |

2,98 |

1,48 |

3,08 |

|

азота |

0,25 |

0,41 |

0,36 |

0,4 |

0,63 |

0,44 |

— |

— |

|

Содержание металлов, |

|

|

|

|

|

|

|

|

|

мг/г: |

|

|

|

|

|

|

|

|

|

ванадия |

56 |

210 |

120 |

140 |

485 |

260 |

— |

— |

|

никеля |

22 |

90 |

42 |

55 |

230 |

74 |

— |

— |

|

Групповой химический |

|

|

|

|

|

|

|

|

|

состав,% мас: |

|

|

|

|

|

|

|

|

|

Масла, |

85,1 |

74 |

74,6 |

70,4 |

48,4 |

59 |

93,7 |

95,2 |

|

в т. ч.: |

|

|

|

|

|

|

|

|

|

парафино-нафтеновые |

33 |

— |

— |

16,3 |

— |

— |

— |

— |

|

легкие ароматические |

18,4 |

— |

— |

15,9 |

— |

— |

|

|

|

средние ароматические |

9,3 |

— |

— |

7,6 |

— |

— |

|

|

|

тяжелые |

|

|

|

|

|

|

57,2 |

74,6 |

|

ароматические |

26,1 |

— |

— |

30,6 |

— |

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

Смолы |

13,2 |

18 |

18,1 |

25,1 |

34,4 |

26,3 |

5,9 |

4,8 |

|

|

|

|

|

|

|

|

|

|

|

Асфальтены |

1,7 |

8 |

7,3 |

4,5 |

17,2 |

14,7 |

0,4 |

Нет |

|

|

|

|

|

|

|

|

|

|

|

Выход на нефть,% |

48 |

57 |

— |

22…23 |

30 |

— |

— |

— |

|

|

|

|

|

|

|

|

|

|

|

Примечание. ТКГ — тяжелый газойль каталитического крекинга; ЭМФ-4 — экстракт фенольной очистки четвертой масляной фракции; 1, 2, 3 и 4 — остатки соответственно западно-сибирской, арланской, ромашкинской и смеси туймазинской и шкаповской нефтей.

На практике для оценки качества сырья термодеструктивных процессов кроме перечисленных в табл. 5.3 (плотность, коксуемость, элементный состав, групповой химический состав) пользуются такими показателями, как вязкость, температура размягчения, индекс корреляции и др.

5.2.5.Основные закономерности жидкофазного термолиза нефтяных остатков

Жидкофазный термолиз имеет место в таких термодеструктивных процессах нефтепереработки, как термический крекинг, висбрекинг, пекование и коксование тяжелых нефтяных остатков.

576

vk.com/club152685050 | vk.com/id446425943

Основной отличительной кинетической особенностью жидкофазных химических реакций является высокая, на два-три порядка выше, чем в газофазных, концентрация реагирующих веществ в единице объема реактора. В силу этого проведение реакций в жидкофазном состоянии при атмосферном давлении равносильно проведению их

вгазовой фазе под давлением порядка 10…100МПа. Это означает, что

вжидкофазных процессах будет значительно выше вероятность столкновенияреагирующихмолекул;врезультатепреимущественноускоряютсявторичныебимолекулярныереакции.Приэтом,однако,низкомолекулярныепродуктыпервичногораспадавысокомолекулярногосырья и алкильные радикалы в зависимости от условий проведения процесса могут «разлетаться» в газовую фазу и не участвовать во вторичных жидкофазныхреакциях.Вэтихусловияхцепнойпроцессжидкофазного термолиза нефтяного сырья будет осуществляться с участием более высокомолекулярных, так называемых долгоживущих, бензильных и фенильных радикалов. В результате при равных температурах жидкофазный термолиз углеводородов дает значительно больший выход продуктов конденсации и меньший выход продуктов распада.

Насуммарныйрезультатжидкофазноготермолизанефтяногосырья существенное влияние оказывает «клеточный эффект». При газофазномраспадемолекулыуглеводородаобразующиесярадикалымгновенно разлетаются. В жидкой же фазе радикалы окружены «клеткой» из соседнихмолекул.Дляудалениярадикаловнарасстояние,прикотором они становятся кинетически независимыми частицами, необходимо преодолеть дополнительный активационный барьер, равный энергии активациидиффузиирадикалаизклетки.Темсамымклеточныйэффект приводиткизменениюэнергииактивациижидкофазнойреакцииотносительно газофазной, а также стационарной концентрации радикалов.

Из результатов многочисленных исследований зарубежных и отечественных ученых отметим следующие общепризнанные закономерности жидкофазного термолиза нефтяного сырья.

1. Термолиз нефтяного сырья в жидкой фазе протекает через последовательные или параллельно-последовательные стадии образования

ирасходования промежуточных продуктов уплотнения по схеме: легкие масла → полициклические ароматические углеводороды → смолы → асфальтены → карбены → карбоиды → кокс. При этом на каждой стадии образуются газы и менее низкомолекулярные жидкие продукты по сравнению с образовавшимися промежуточными продуктамиуплотнения.Так,притермолизесмолобразуютсякроме асфальтенов масла и газы. Это обстоятельство позволяет процесс

577

vk.com/club152685050 | vk.com/id446425943

термолиза рассматривать как обратимый процесс, хотя вторичные продукты уплотнения по молекулярной структуре не вполне идентичны исходным нативным компонентам сырья.

2.ПритермолизеТНОимеютместофазовыепревращениягрупповых компонентов. Так, при осуществлении процессов термодеструкции собразованиемкоксавкоксующейсясистемепроисходитнесколько фазовых переходов: первый связан с образованием и выделением из раствора фазы асфальтенов, а следующий — с зарождением и осаждением не растворимых в ароматических растворителях карбенов, которые затем превращаются в карбоиды и конечный твердый продукт — кокс.

Проведенными за последние два десятилетия специальными (спектральными, микроскопическими и др.) исследованиями (Брукса, Тейлора, Уайта, Хонда, З.И. Сюняева и Р.Н. Гимаева) в продуктах карбонизации органических полимеров, нефтяных и каменноугольных пеков, ароматизированных дистиллятных нефтяных остатков были обнаружены анизотропные микросферические структуры размером 0,1…20мкм, обладающие специфическими свойствами жидких кристаллов и получившие название мезофазы. Это открытие имеет исключительно важное научное и практическое значение и позволяет более точно установить механизм жидкофазного термолиза нефтяного сырья. Мезофаза представляет собой слоистый жидкий кристалл, состоящий преимущественно из конденсированных ароматических структур с числом бензольных (или нафталиновых) колец от 10 до 15, соединенных посредством алкильных или гетероалкильных групп (метиленовых, диариловых, аминных, амидных и т.д.), имеет примерно на порядок выше парамагнитность. По мнению З.И. Сюняева, мезофаза — это ассоциаты асфальтенов, образованные за счет межмолекулярных физических сил. С ростом температуры физические силы переходят в химические, и формируется углеродный кристаллит анизатропной структуры. Нерастворимость части мезофазы обусловливается появлением поперечных связей между плоскоконденсированными структурами. Вусловияхтермолиза(пекованияиликоксованияТНО)микросферы мезофазы растут за счет подвода молекул из карбонизируемой среды и коалесценции мелких сфер с последующим осаждением их за счет разности плотностей анизотропной и изотропной фаз.

3.На интенсивность (скорость) термодеструктивных превращений ТНО существенное влияние оказывает растворяющая способность дисперсионной среды, которая определяет значение так называе-

578

vk.com/club152685050 | vk.com/id446425943

мой «пороговой» концентрации асфальтенов. Если дисперсионная среда представлена парафино-нафтеновыми углеводородами, обладающими слабой растворяющей способностью (т.е. являющимися «плохим» растворителем), асфальтены выпадают из раствора при низких их концентрациях. Наоборот, в среде «хорошего» растворителя,напримерполициклическихароматическихуглеводородовили смол, выпадение асфальтенов происходит только при превышении значения их пороговой концентрации (с показателем растворяющей способности тесно связано и такое понятие, как «агрегативная устойчивость»сырьяилиреакционнойсреды,широкоприменяемое при объяснении причин и разработке способов защиты против расслоения и закоксовывания змеевиков печей и новых сортов высоковязких топлив, вяжущих, связующих материалов и др.).

4.ПритермолизеТНОрастворительслужитнетолькодисперсионной средой, но и является реагирующим компонентом. К тому же сами асфальтены полидисперсны не только по молекулярной массе, но и по растворимости в данном растворителе. В связи с этим в ходе жидкофазного термолиза непрерывно изменяются химический состав и растворяющая способность дисперсионной среды. По мере уплотнения и насыщения раствора асфальтенами в первую очередь будут выделяться наиболее высокомолекулярные плохо растворимые асфальтены, а затем — асфальтены с более совершенной структурой, мезофаза и кокс.

Останавливая процесс термолиза на любой стадии, т.е. регулируя глубину превращения ТНО, можно получить продукты требуемой степени ароматизации или уплотнения, например крекинг-остаток с определенным содержанием смол и асфальтенов и умеренным количеством карбенов, кокс с требуемой структурой и анизотропией.

Таким образом, можно заключить, что термодеструктивные процессы переработки ТНО, особенно коксования, представляют собой исключительносложныемногофакторныенестационарныегетерогенные и гетерофазные диффузионные процессы со специфическим гидродинамическим, массообменным и тепловым режимом.

5.2.6.Влияние качества сырья и технологических параметров на процесс термолиза нефтяных остатков

Качествосырья.Накачествопродуктовтермолизанаиболеесущественное влияние оказывает групповой углеводородный состав сырья, прежде всего содержание полициклических ароматических углеводородов. Групповой состав ТНО определяет свойства как дисперсионной

579

vk.com/club152685050 | vk.com/id446425943

среды, так и дисперсной фазы, а также агрегативную устойчивость сырья в условиях термолиза. При термолизе ароматизированного сырья образовавшиеся асфальтены более длительное время находятся в объеме без осаждения в отдельную фазу и претерпевают более глубокие химические превращения (обрыв боковых цепочек, образование крупных блоков поликонденсированных ароматических структур и т.д.). В результате образуются более упорядоченные карбоиды и кокс с лучшей кристаллической структурой.

Нефтяные коксы с высокой упорядоченностью, в частности игольчатые, получаются только из ароматизированных дистиллятных видов сырья с низким содержанием гетеросоединений (дистиллятные крекинг-остатки, смолы пиролиза, тяжелые газойли каталитического крекинга, экстракты масляного производства и др.). В связи с этим

впоследние годы значительное внимание как в России, так и за рубежом уделяется проблеме предварительной подготовки сырья для процесса коксования и термополиконденсации.

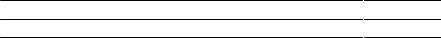

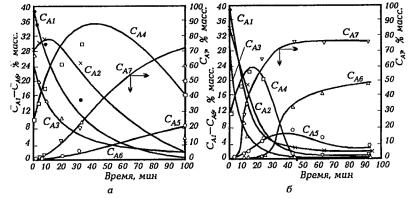

Временнуюзависимостьпроцесса термолиза при заданных температуре и давлении можно представить следующим образом (рис. 5.2). ПритермолизеТНОвначалепроцессаврезультатерадикально-цепных реакций распада и поликонденсации происходит накопление в жидкой фазеполициклическихароматическихуглеводородов,смолиасфальтенов(т.е.происходиткакбыпоследовательнаяхимическая«эволюция» групповых компонентов). Признаком последовательности протекания сложных реакций в химической кинетике общепринято считать наличие экстремума на кинетических кривых для концентрации промежуточных продуктов. Как видно из рис. 5.2, при термолизе ТНО таковые экстремумы имеются для полициклических ароматических углеводородов, асфальтенов и карбенов. Отсутствие экстремума для смол объясняется высоким их содержанием в исходном сырье. В дальнейшем по мере накопления в системе промежуточных продуктов уплотнения происходят два фазовых перехода в жидкой среде. Сначала из карбонизирующегося раствора при достижении пороговой концентрации выделяется фаза асфальтенов, затем в этой среде зарождается фаза анизотропной кристаллической жидкости — мезофаза. Последующая длительная термообработка асфальтенов в растворе в молекулярнодиспергированном состоянии способствует более полному отщеплению боковых заместителей и повышению доли ароматического углеводорода в структуре молекул асфальтенов. Это создает предпосылки к формированию мезофазы с более совершенной структурой, что,

всвою очередь, приводит при дальнейшей термообработке к улучшению кристаллической структуры конечного продукта — кокса.

580

vk.com/club152685050 | vk.com/id446425943

Рис. 5.2. Изменение концентрации групповых компонентов дистиллятного крекинг-остатка Красноводского НПЗ от продолжительности термолиза при давлении 0,1 МПа

и температуре 420 (а) и 490°С (б):

СА1 — легкие масла; СА2 — полициклические ароматические углеводороды; СА3— смолы; СА4 — асфальтены; СА5 — карбены; СА6 — карбоиды; СА7 — летучие (данные Г.Г. Валявина)

Влияние температуры. Поскольку значения энергии активации отдельныхреакцийтермолизаразличаютсямеждусобойвесьмасущественно, то температура как параметр управления процессом позволяет не только обеспечить требуемую скорость термолиза, но прежде всего регулировать соотношение между скоростями распада и уплотнения и, что особенно важно, между скоростями реакций поликонденсации, тем самым свойства фаз и условия кристаллизации мезофазы. При этом регулированием продолжительности термолиза представляется возможным обрывать на требуемой стадии «химическую эволюцию» в зависимости от целевого назначения процесса. С позиций получения кокса с лучшей упорядоченностью структуры коксование сырья целесообразно проводить при оптимальной температуре. При пониженной температуре ввиду малой скорости реакций деструкции в продуктах термолиза будут преобладать нафтено-ароматические структуры с короткими алкильными цепями, которые будут препятствовать дальнейшим реакциям уплотнения и формированию мезофазы. При температуре выше оптимальной скорость реакций деструкции и поликонденсации резко возрастают. Вследствие мгновенного образования большого числа центров кристаллизации коксующийся слой быстро теряет пластичность, в результате чего образуется дисперсная система с преобладанием мелких кристаллов. Возникающие при этом сшивки исвязимеждусоседнимикристалламизатрудняютперемещениеирост ароматических структур. Более упорядоченная структура кокса получается при средней (оптимальной) температуре коксования (=480°С),

581

vk.com/club152685050 | vk.com/id446425943

когда скорость реакций деструкции и уплотнения соизмерима с кинетикой роста мезофазы. Коксующий слой при этом более длительное времяостаетсяпластичным,чтоспособствуетформированиюкрупных сфер мезофазы и более совершенных кристаллитов кокса.

Влияниедавления.Давлениевтермодеструктивныхпроцессахследует рассматривать как параметр, оказывающий значительное влияние на скорость газофазных реакций, на фракционный и групповой углеводородный состав как газовой, так и жидкой фаз реакционной смеси, тем самым и дисперсионной среды. Последнее обстоятельство обусловливает, в свою очередь, соответствующее изменение скоростей образованияирасходования,атакжемолекулярнойструктурыасфальтенов,карбеновикарбоидов.Анализбольшогоколичестваэкспериментальных данных свидетельствует, что в процессе термолиза нефтяных остатков с повышением давления:

—почти пропорционально возрастают скорости радикально-цепных газофазных реакций распада с преимущественным образованием

низкомолекулярных газов, в результате возрастает выход Н2 и газов С1–С4, а выход суммы летучих продуктов снижается;

—за счет повышения роли физической конденсации низкомолекулярной части продуктов термолиза в дисперсионной среде увеличивается содержание парафино-нафтеновых углеводородов — высадителей асфальтенов. При этом пороговая (соответственно и равновесная) концентрация асфальтенов снижается, они раньше выпадают во вторуюфазу. В результате выход карбоидов возрастает почти пропорционально давлению. Увеличение выхода карбоидов возможно также за счет образования их, минуя стадию образования асфальтенов, например адсорбцией полициклических ароматических углеводородов на поверхности мезофазы;

—концентрации полициклических ароматических углеводородов, смол и асфальтенов с ростом давления термолиза изменяются незначительно;

—при термолизе нефтяных остатков с высоким содержанием полициклических ароматических углеводородов с ростом давления несколько улучшается кристаллическая структура карбоидов.

Коэффициентрециркуляции. Газойлевая фракция коксования содержит в своем составе около 30…40% полициклических ароматических углеводородов. Поэтому рециркуляция этой фракции позволяет ароматизировать и повысить агрегативную устойчивость вторичного сырьяиулучшитьусловияформированиянадмолекулярныхобразований и структуру кокса. Однако чрезмерное повышение коэффициента

582

vk.com/club152685050 | vk.com/id446425943

рециркуляции приводит к снижению производительности установок по первичному сырью и по коксу и к возрастанию эксплуатационных затрат. Повышенный коэффициент рециркуляции (1,4…1,8) оправдан лишь в случае производства высококачественного, например игольчатого, кокса. Процессы коксования прямогонных остаточных видов сырья рекомендуется проводить с низким коэффициентом или без рециркуляции газойлевой фракции.

5.3.Технология современных термических процессов переработки нефтяного сырья

5.3.1. Термический крекинг дистиллятного сырья

Как уже отмечалось ранее (п. 5.1), процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое «бензинопроизводящее» значение. В настоящее время этот процесс получил новое назначение — термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля — сырья для последующего получения технического углерода (сажи).

В качестве сырья установки термического крекинга дистиллятного сырья(ТКДС)предпочтительноиспользуютароматизированныевысококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

При ТКДС за счет преимущественного протекания реакций дегидроконденсации аренов, образующихся при крекинге парафино-нафте- новых углеводородов, а также содержащихся в исходном сырье, происходит дальнейшая ароматизация сырья (см. табл. 5.4).

Основными целевыми продуктами ТКДС являются термогазойль (фракция 200…480°С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Наиболее важными показателями качества термогазойля являются индекс корреляции, содержание серы, коксуемость, фракционный состав, вязкость и температура застывания.

Индекс корреляции термогазойля (Ик) принято рассчитывать в зависимости от плотности ( ) и средней температуры кипения (Ткип) по формуле:

Ик = 474 – 456,8 + 48640/Ткип.

– 456,8 + 48640/Ткип.

583