- •Введение

- •Расчёт шихты при литье ювелирных изделий по выплавляемым моделям

- •Задания

- •Задания

- •2. Расчет литниковой системы при литье ювелирных изделий по выплавляемым моделям

- •Задания

- •3. Расчет размеров заготовки и назначение технологических операций при изготовлении листоштампованных ювелирнЫх изделиЙ

- •3.1. Листовая прокатка

- •3.2. Листовая штамповка

- •Задания

- •4. Расчет технологических режимов производства проволочных заготовок для ювелирных цепочек из платиновых и палладиевых сплавов

- •4.1. Ковка

- •4.2. Сортовая прокатка

- •4.2. Волочение

- •Задания

- •5. Расчет технологических параметров при изготовлении проволоки из сплавов на основе золота и серебра

- •5.1. Прессование

- •5.2. Волочение

- •Задания

- •6. Проектирование технологии изготовления ювелирного изделия «кольцо»

- •Задание

- •7. Изучение МетодОв пробирного анализа изделий из драгоценных металлов и сплавов

- •Задания

- •8. Моделирование ювелирных изделий с применением эвм

- •Задания

- •Оглавление

4.1. Ковка

В ювелирном производстве ковка используется для превращения слитка в деформированную заготовку для последующей прокатки, либо другой операции ОМД. В качестве основных операций ковки используют осадку и протяжку. При протяжке кроме формоизменения ставят задачу проработки литой заготовки и получения мелкозернистой структуры.

Сущность протяжки состоит в том, чтобы из заготовки в виде квадрата большего сечения получить квадрат меньшего сечения заданных размеров за определенное количество переходов. Для этого необходимо расчетным путем определить уширение и основные параметры протяжки (ε, Δl, ΔВ, F1, У) в зависимости от величины относительной подачи ψ, а также найти удельное усилие р в зависимости от величины подачи l0 [7].

В процессе протяжки происходит увеличение длины вследствие уменьшения поперечного сечения деформируемой заготовки. Протяжку осуществляют путем обжима заготовки при продольной подаче с определенным шагом. Сумма определенного числа нажатий до одной и той же высоты заготовки без ее поворота называется проходом. Если заготовку после прохода повернуть вокруг горизонтальной оси на 90° (кантовать) и снова осуществить протяжку, то получим второй проход. Два прохода с кантовкой между ними называется переходом.

Отношение ширины заготовки к ее высоте

после прохода называют коэффициентом

перехода

,

чтобы не произошло продольного изгиба

во втором проходе после

кантовки заготовки на 90°, значение

коэффициента

,

чтобы не произошло продольного изгиба

во втором проходе после

кантовки заготовки на 90°, значение

коэффициента

![]() не должно быть более 2,5, т.е.

< 2,5. (рис. 4.1).

не должно быть более 2,5, т.е.

< 2,5. (рис. 4.1).

Рис. 4.1. Схема протяжки бруса

Процесс протяжки характеризуется следующими основными параметрами:

- абсолютной

подачей l0,

т.е. длиной, на которую подается

заготовка за каждое обжатие (шаг подачи,

величина подачи). Величина подачи,

которая, чтобы не образовывалось зажимов,

должна быть больше половины абсолютного

обжатия ΔН, т.е.

![]() ,

где

,

где

![]() и

и

![]() – высота заготовки до и после протяжки;

– высота заготовки до и после протяжки;

- относительной подачей

,

где

,

где

![]() – ширина заготовки;

– ширина заготовки;

- степенью обжатия (относительная деформация по высоте)

,

,

- коэффициентом укова

,

где

,

где

![]() и

и

![]() – площадь поперечного сечения до и

после протяжки;

– площадь поперечного сечения до и

после протяжки;

![]() и

и

![]() – длина бруска до и после протяжки. Если

ковка происходит за несколько проходов,

то общий коэффициент укова У равен

произведению коэффициентов укова в

каждом проходе, т.е.

– длина бруска до и после протяжки. Если

ковка происходит за несколько проходов,

то общий коэффициент укова У равен

произведению коэффициентов укова в

каждом проходе, т.е.

.

.

Производительность при протяжке зависит

от величины относительной подачи

![]() .

Чем больше величина

,

тем меньше количество обжатий требуется

для осуществления деформации за один

проход. Существует оптимальная величина

относительной подачи, которую принимают

в пределах

.

Чем больше величина

,

тем меньше количество обжатий требуется

для осуществления деформации за один

проход. Существует оптимальная величина

относительной подачи, которую принимают

в пределах

![]() .

.

Уширение характеризуется коэффициентом

интенсивности уширения

,

где

,

где

![]() – площадь на которую произошло уширение

бруска в результате его осадки (рис.

4.2). Приближенно

коэффициент интенсивности уширения

(

– площадь на которую произошло уширение

бруска в результате его осадки (рис.

4.2). Приближенно

коэффициент интенсивности уширения

(![]() )

можно определить опытным путем,

зная длину и высоту образца до и после

протяжки:

)

можно определить опытным путем,

зная длину и высоту образца до и после

протяжки:

.

.

Рис.4.2 . Измерение поперечного сечения при протяжке

Здесь F1 – площадь, входящая в состав площади F0 (F0 – идет частично на образование площади F2 и частично в длину)

Величину коэффициента в зависимости от относительной подачи (ψ) можно найти, пользуясь табл.4.2 или следующими уравнениями:

а) при

(заготовки квадратного сечения)

(заготовки квадратного сечения)

для

![]()

![]() ,

,

для

![]()

![]() ;

;

б) при

(заготовки прямоугольного сечения)

(заготовки прямоугольного сечения)

для

![]()

![]() .

.

Таблица 4.2

Значения коэффициента в зависимости от величины относительной подачи

и соотношения размеров исходной заготовки

ψ

|

0,5 |

|

|

|

|

|

|

0,7 |

1,0 |

1,6 |

2,0 |

3,0 |

|||

1 |

0,19 |

0,27 |

0,37 |

0,54 |

0,58 |

0,70 |

|

2 |

0,22 |

0,26 |

0,31 |

0,41 |

0,47 |

0,58 |

|

Примечание: значения f найдены при ε = 0,1-0,5.

Если известны

величины

,

![]() и

,

то можно вычислить все параметры

деформации заготовки при протяжке:

и

,

то можно вычислить все параметры

деформации заготовки при протяжке:

или

или

,

,

![]() или

или

![]() ,

,

![]()

Давление (удельное усилие) при протяжке определяют по формуле

,

,

где

![]() - коэффициент трения;

- коэффициент трения;

![]() - сопротивление деформации при температуре

протяжки.

- сопротивление деформации при температуре

протяжки.

На практике часто производят ковку поковок квадратного сечения из квадратной заготовки большего сечения. Наиболее рациональный способ ковки в этом случае будет такой, при котором конечные размеры поковки будут получены за один переход. Для получения квадрата меньшего сечения с заданными размерами а×а (рис. 4.3) из квадрата большего сечения с размерами А×А ковку ведут по схеме квадрат-пластина-квадрат.

Рис. 4.3. Схема ковки

Чтобы в процессе ковки во втором проходе

не произошло продольного изгиба,

необходимо выполнить следующие условия.

Коэффициент перехода φ принять равным

двум, т.е. ,

а величину осадки

,

а величину осадки

![]() .

.

После того как рассчитаны параметры, при которых необходимо вести ковку, рассчитывается масса падающих частей молота для определения соответствия выбранного оборудования:

,

,

где ν – коэффициент, учитывающий увеличение удельного усилия при изменении формы бойков (для плоских бойков ν=1); σТ – предел текучести при температуре ковки (см. Приложение); l, Hзаг, Bзаг – исходные размеры заготовки, мм.

Для демонстрации последовательности технологических расчетов покажем расчет маршрута ковки для слитка из палладия сечением 40×40 мм, при этом заданная масса падающих частей молота равна 100 кг.

Исходя из условий, что для сплавов на

основе платины, либо палладия в литературе

отсутствуют сведения таких показателей,

как критическая степень деформации

![]() ,

температурные интервалы ковки, максимально

допустимая степень обжатия в основу

расчет было принято следующее:

,

температурные интервалы ковки, максимально

допустимая степень обжатия в основу

расчет было принято следующее:

1 - ковку проводить на пневматическом молоте на плоских бойках;

2 - в целях предотвращения развития дефектов литой структуры и их залечивание ковку в начальный момент осуществлять небольшими обжатиями (ε<10 %) по трём направлениям с предварительным обжатием рёбер слитка (в случае если слиток имеет квадратное или прямоугольное сечение);

3 - при последующих проходах величину обжатия принимать не более 30 %;

4 - протяжку заготовки в начальный момент вести с величиной относительной подачи ψ=0,5-1,0, а последние проходы с ψ>1, соблюдая условие, что отношение ширины к высоте не превышает 2,5;

5 - величину укова за переход принимать не более 2.

Для первого перехода (это первый и второй проход), во избежание возможного изгиба заготовки, уков принимается равным 1,2. Относительная подача берется равной ψ=1,0, т. к. протяжка ведется из квадратного сечения на прямоугольное, тогда отношение высоты к ширине деформируемой заготовки равняется единице (Н/В=1), следовательно, коэффициент интенсивности уширения ( ) будет равен 0,37 (см. табл. 2). Зная значения укова в переходах по формуле

![]() .

.

Определяем среднее значение укова, которое подставляется в расчет.

![]() .

.

Тогда размеры поперечного сечения после первого перехода при условии, что

.

.

будут равны

мм.

мм.

где

– ширина исходной заготовки, мм;

![]() – ширина заготовки после второго прохода

в первом переходе (ширину квадрата после

перехода), мм.

– ширина заготовки после второго прохода

в первом переходе (ширину квадрата после

перехода), мм.

Зная коэффициент интенсивности уширения можно выразить уков. Далее определяем относительное обжатие:

;

;

.

.

Определяем высоту после первого прохода:

![]() мм.

мм.

Используя показатели степени деформации и коэффициента интенсивности уширения можно определить размеры заготовки после очередного прохода

.

.

Тогда ширина равна:

мм.

мм.

Зная конечные величину ширины прямоугольника после первого прохода (В1) и ширину квадрата после перехода (В2), найдем коэффициент интенсивности уширения ( ), с использованием которого необходимо производить протяжку во втором проходе.

.

.

Зная, коэффициент интенсивности уширения для второго прохода, и используя данные табл. 4.2, определяем относительную подачу. Для этого предлагается использовать схему, представленную на рис. 4.4.

Алгоритм расчета относительной подачи

ψ заключается в следующем. Приравниваем

отрезки к деформационным параметрам

ковки:

![]() ,

,

![]() ,

,

![]() ,

тогда

,

тогда

;

; ;

;![]() ;

; ;

;

.

.

Рис. 4.4. Схема к определению относительной подачи (ось Ах – начало отсчета)

В результате получаем необходимую формулу для определения относительной подачи на i-том проходе (ψi):

Тогда, в нашем случае

,

,

где f2 и f1 – значения коэффициента интенсивности уширения (табл. 4.2). Следовательно ψ2 равно:

.

.

Определяем величину подачи (l), с которой необходимо подавать заготовку на плоские бойки при протяжке по проходам:

![]()

На первом проходе:

![]() мм.

мм.

На втором проходе:

![]() мм.

мм.

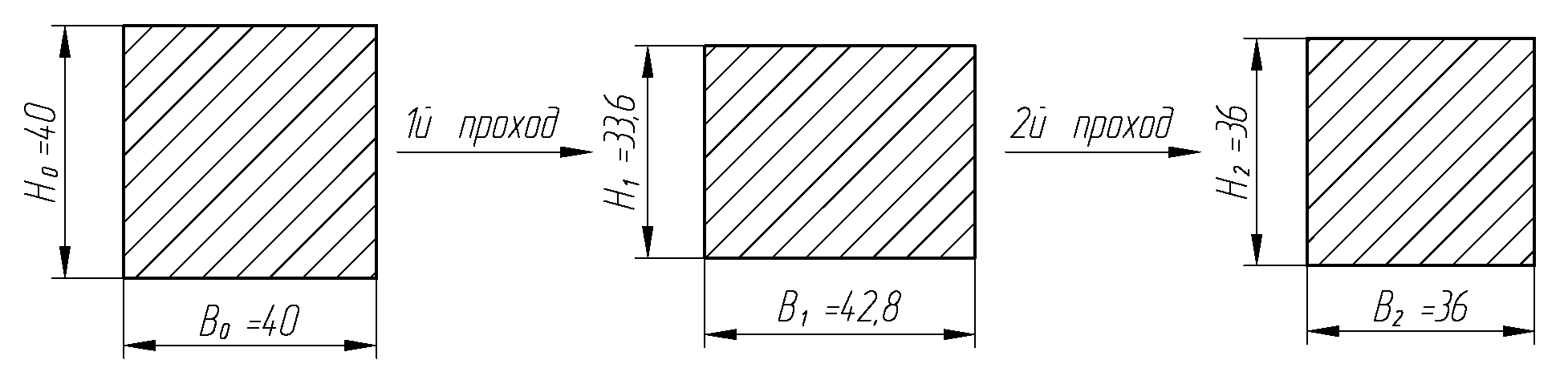

Данные расчета представлены на рис. 4.5.

Рис. 4.5. Схема изменения поперечных сечений заготовки в одном переходе

Исходными данными для расчета второго перехода являются размеры заготовки, полученные после первого, т.е. =36 мм, =36 мм. Уков принимается равным 1,4 и степень деформации равна 0,3. Тогда

![]() .

.

Ширина после перехода равна:

мм,

мм,

следовательно, размеры заготовки после второго перехода 30,6×30,6 мм.

Высота после первого прохода определяется:

![]() мм.

мм.

Относительная подача принимается равной

1,6, тогда для

![]() ,

т. к. протяжка ведется из квадратного

сечения на прямоугольное, то f=0,54

(табл. 4.2), тогда

,

т. к. протяжка ведется из квадратного

сечения на прямоугольное, то f=0,54

(табл. 4.2), тогда

мм.

мм.

Для второго прохода коэффициент интенсивности уширения

.

.

Тогда

.

.

.

.

Определяем величину подачи:

- на первом проходе:

![]() мм;

мм;

- на втором проходе:

![]() мм.

мм.

По аналогичной методике производится расчет переходов ковки до получения квадратного сечения 15×15 мм. Полученные значения представлены в табл. 4.3.

Таблица 4.3

Данные расчетов ковки

№ перехода |

№ прохода |

Расчетные параметры |

||||||

Ширина В, мм |

Высота Н, мм |

Уков У |

Степень деформации ε |

Коэффициент интенсивности уширения f |

Относительная подача ψ |

Величина подачи l, мм |

||

1 |

1 |

40,0 |

40,0 |

1,11 |

0,16 |

0,37 |

1,00 |

40,0 |

2 |

42,8 |

33,6 |

1,11 |

0,16 |

0,38 |

1,39 |

46,7 |

|

2 |

3 |

36,0 |

36,0 |

1,18 |

0,30 |

0,54 |

1,60 |

57,6 |

4 |

44,0 |

25,2 |

1,18 |

0,30 |

0,49 |

1,70 |

74,8 |

|

3 |

5 |

30,6 |

30,6 |

1,30 |

0,40 |

0,42 |

1,18 |

36,1 |

6 |

39,0 |

18,4 |

1,40 |

0,49 |

0,42 |

1,60 |

62,4 |

|

4 |

7 |

26,0 |

13,1 |

1,50 |

0,49 |

0,32 |

1,00 |

26,0 |

8 |

15,0 |

15,0 |

1,51 |

0,42 |

0,20 |

0,50 |

7,5 |

|

Размеры кованых заготовок по переходам отображены в виде схемы на рис. 4.6.

Рис.4.6. Схема протяжки для получения прутка квадратного сечения размером 15×15 мм

Определим массу падающих частей молота во втором переходе, т.к. именно на этом проходе необходимо приложить наибольшее усилие, которое и будет рекомендоваться для осуществления протяжки при рассчитанных выше параметрах. Температуру ковки принимаем равной 900 °С, тогда σт=25,8 МПа.

В результате расчетов видно, что масса падающих частей имеющегося оборудования (100 кг) достаточна для деформации палладиевой заготовки.