- •Материал для теоретического изучения дисциплины. Тема 1. «вводная лекция»

- •1.1.Содержание и задачи курса.

- •Тема 2. «структурный анализ механизмов»

- •2.1.Звенья и кинематические пары механизмов.

- •2.2.Кинематические цепи. Степень подвижности механизмов

- •Тема 3. «классификация передаточных механизмов»

- •3.1.Шарнирно-рычажные механизмы.

- •3.2.Фрикционные механизмы

- •3.2.1.Общие сведения

- •3.2.2.Упругое скольжение

- •3.2.3.Геометрическое скольжение

- •3.2.4.Кинематика фрикционных механизмов

- •3.2.5. Расчет фрикционных передач

- •3.3.Зубчатые механизмы

- •3.3.1.Общие сведения

- •3.3.2.Параметры цилиндрических прямозубых колес

- •3.3.3.Кинематика многоступенчатых передач с неподвижными осями.

- •3.3.4.Передаточное отношение многоступенчатых передач

- •3.4.Кинематика винтовых механизмов

- •3.5.Механизмы с гибкими звеньями.

- •Тема 4. «основы точности механизмов»

- •4.1. Ошибки механизмов и их деталей

- •4.2. Точность деталей и их соединений

- •4.2.1. Допуски линейных размеров

- •4.2.2. Посадки деталей

- •4.2.3. Шероховатость поверхности

- •4.2.4. Отклонения формы и расположения поверхностей

- •Тема 5. «основы расчетов звеньев механизмов на прочность и жесткость»

- •5.1. Деформации и напряжения. Метод сечений

- •5.2. Простейшие типы деформации стержней

- •5.3. Допущения, принимаемые при расчетах на прочность

- •5.4. Определение деформаций и напряжений при растяжении-сжатии

- •5.5. Определение механических свойств материалов. Диаграмма напряжений

- •5.6. Твердость материалов

- •5.7. Допускаемые напряжения. Условия прочности и жесткости конструкций

- •5.8. Напряжения в наклонных сечениях растянутых стержней

- •5.9. Закон парности касательных напряжений

- •5.10. Деформация сдвига

- •5.10.1. Напряжения и деформации при сдвиге

- •5.10.2. Расчет на сдвиг заклепочных (болтовых) соединений

- •5.11. Геометрические характеристики плоских сечений

- •5.11.1. Статические моменты сечения. Центр масс сечения

- •5.11.2. Моменты инерции сечений

- •5.11.3. Моменты инерции прямоугольника, круга

- •5.12. Кручение стержней с круглым поперечным сечением

- •5.12.1. Понятие о крутящем моменте

- •5.12.2. Определение напряжений при кручении стержней с круглым поперечным сечением

- •5.12.3. Определение деформаций при кручении стержней с круглым поперечным сечением

- •5.13. Изгиб прямолинейного стержня

- •5.13.1. Общие понятия о деформации изгиба

- •5.13.2. Определение опорных реакций изгибаемых стержней

- •5.13.3. Определение внутренних усилий при изгибе. Построение эпюр поперечных сил и изгибающих моментов

- •5.13.3. Определение деформаций при изгибе

- •5.14. Сложные деформации

- •5.14.1. Понятие о теориях прочности

- •5.14.2. Изгиб с кручением стержней круглого поперечного сечения

- •5.15. Местные напряжения

- •5.15.1. Концентрация напряжений

- •5.15.2. Контактные напряжения

- •5.16. Устойчивость сжатых стержней

- •5.16.1. Устойчивость равновесия сжатого стержня

- •5.16.2. Определение критической силы, задача Эйлера

- •5.17. Прочность при циклически изменяющихся нагрузках (напряжениях)

- •5.17.1. Понятие об усталости материалов

- •5.17.2. Характеристики усталостной прочности материалов. Предел выносливости

- •5.17.3. Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений

- •5.17.4. Факторы, влияющие на предел выносливости

- •Тема 6. «Конструкционные материалы»

- •6.1. Требования к конструкционным материалам

- •6.2. Черные металлы

- •6.2.1. Чугуны

- •6.2.2. Стали

- •6.3. Цветные металлы и сплавы

- •6.3.1. Медь и ее сплавы

- •6.3.2. Алюминий и его сплавы

- •6.4. Пластмассы

- •6.5. Виды термической и химико-термической обработки стали

- •Тема 7. «Типовые Соединения деталей»

- •7.1. Разъемные соединения

- •7.1.1. Резьбовые соединения

- •7.1.2. Штифтовые соединения

- •7.1.3. Шпоночные соединения

- •7.1.4. Шлицевые соединения

- •7.1.5. Профильные соединения

- •7.2. Неразъемные соединения

- •7.2.1. Сварные соединения

- •7.2.2. Соединения пайкой

- •7.2.3. Заклепочные соединения

- •7.2.4. Клеевые соединения

- •7.2.5. Соединения заформовкой и запрессовкой

- •Тема 8. «Валы и оси»

- •8.1. Назначение, конструкции и материалы валов и осей

- •8.2. Расчет валов и осей

- •Тема 9. «опоры»

- •9.1. Подшипники скольжения

- •9.2. Подшипники качения

- •9.2.1. Классификация и устройство подшипников

- •9.2.2. Выбор подшипников качения

- •9.2.3. Посадки подшипников. Конструкции подшипниковых узлов

- •9.3. Специальные опоры

- •Тема 10. «Упругие элементы»

- •10.1. Назначение, классификация, основные свойства и материалы упругих элементов

- •10.2. Винтовые пружины

- •10.3. Плоские пружины

- •10.4. Мембраны, сильфоны и трубчатые пружины

- •10.5. Амортизаторы

- •Тема 11. «корпуса и несущие конструкции»

- •11.1. Корпуса

- •11.2. Несущие конструкции

- •Тема 12. «Муфты»

- •12.1. Назначение и классификация

- •12.2. Постоянные муфты

- •12.3. Управляемые муфты

- •12.4. Самоуправляемые муфты

- •Тема 13. «Зубчатые механизмы».

- •1 3.1. Параметры цилиндрических косозубых колес

- •13.2. Конструкции и материалы зубчатых колес

- •13.3. Конические зубчатые передачи

- •13.4. Червячные передачи

13.2. Конструкции и материалы зубчатых колес

Размеры и форма зубчатых колес зависят от модуля, числа и длины зубьев, материала и метода изготовления, диаметра вала. При конструировании колесам стремятся придать такую форму, которая удовлетворяла бы высокой жесткости, небольшой массе, технологичности изготовления и другим требованиям.

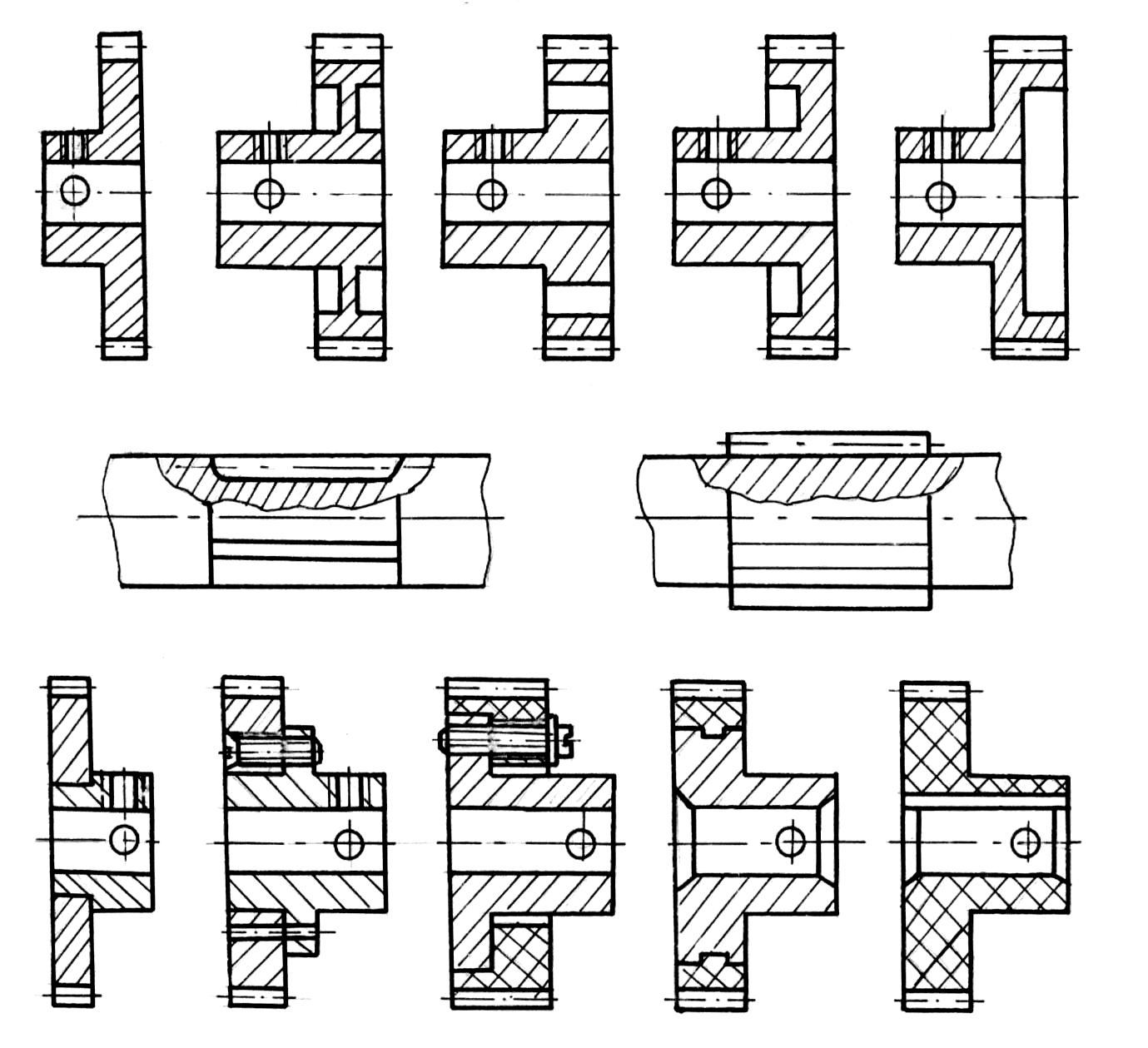

Типовые конструкции зубчатых колес приведены на рис. 13.2. Мелкие шестерни могут быть изготовлены вместе с валом. Если диаметр шестерни мало отличается от диаметра вала, ее зубья нарезаются на самом валу или на запрессованном в него стержне.

Центральная часть зубчатого колеса выполняется в виде ступицы, втулки, которая из условий удобства изготовления и сборки делается чаще односторонней. Диаметр ступицы принимают равным двум диаметрам вала, а ее длину – от 10 мм для колес с m ≤ 0,6 до 1,5 … 2 диаметров вала при более крупном модуле.

Рис. 13.2

При наружных диаметрах более 50 мм для облегчения колес и уменьшения их моментов инерции в дисках колес предусматривают выточки и отверстия.

При больших диаметрах (более 80 мм) и небольшой ширине венца изготовление мелкомодульных колес из одной заготовки становится экономически невыгодным. В этом случае колеса изготавливают без ступицы и крепят с валом с помощью винтов и шлиц или делают сборными. Конструкции сборных колес используют также при применении цветных сплавов и пластмасс для изготовления зубчатого венца. Крепление колес на ступице обеспечивается посадкой с натягом, развальцовкой и кернением, на винтах и с помощью шлиц.

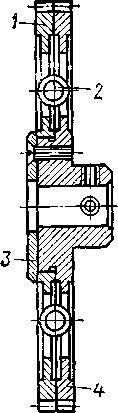

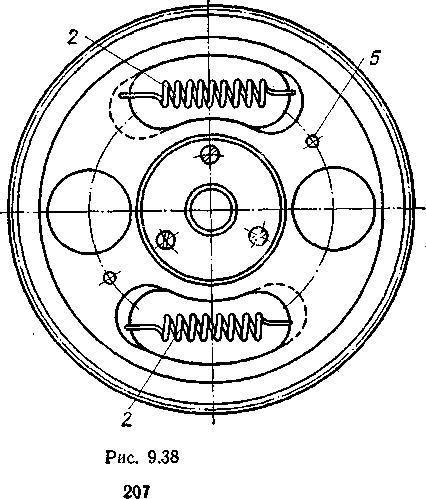

Для исключения мертвого хода в ответственных реверсивных передачах применяют специальные разрезные колеса с устройствами выборки бокового зазора между зубьями (рис. 13.3).

Рис. 13.3

Разрезное зубчатое колесо состоит из двух зубчатых дисков 1 и 4, один из которых (4) жестко связывается через ступицу с валом, а другой соединяется с первым пружинами 2, позволяющими ему поворачиваться относительно первого, и тем самым выбирать боковые зазоры в зацеплении. Шайба 3 препятствует осевому смещению диска 1. Нарезание разрезного колеса производится одновременно для дисков 1 и 4, положение которых фиксируется двумя цилиндрическими штифтами 5. После нарезания зубьев штифты удаляются.

Конструкции колес из пластмасс имеют некоторую специфику [6] . Крепление их на валах предпочтительнее проводить с помощью шпонок. Основным способом крепления мелкомодульных колес является крепление коническим штифтом. Для его осуществления в ступице под углом 90° делают два односторонних отверстия: под стопорный винт с резьбой и гладкое, диаметр которого равен меньшему диаметру штифта. При сборке колесо фиксируется на валу винтом, а через гладкое отверстие в ступице делается сквозное отверстие через вал в другую сторону ступицы. Отверстие затем развертывается под штифт. Штифт забивают в отверстие и винт удаляют. Для предохранения штифтов от выпадания, особенно в быстроходных механизмах и при наличии вибрации, используют дополнительно предохранительные (пружинные) кольца.

В качестве материалов для изготовления зубчатых колес применяют стали, сплавы на основе цветных металлов, пластмассы. Выбор материала определяется назначением передачи, особенностями ее работы, способом изготовления колес. Зубья колес должны обладать хорошей износостойкостью, выносливостью при действии переменных контактных и изгибных напряжений.

При изготовлении цилиндрических и конических колес основным материалом являются термически обрабатываемые стали. При окружных скоростях зубьев до 3 м/с применяют качественные стали 20, 30, 35, а при более высоких окружных скоростях – стали 45, 50, инструментальные стали У8А, У10А и легированные стали 20Х, 40Х, 40ХН, 30ХГСА, 12ХН3А с соответствующей термообработкой (нормализацией, закалкой, улучшением – закалкой с высоким отпуском). Рекомендуется твердость зубьев шестерни (они более нагружены) выбирать на (20 … 50)НВ больше твердости зубьев колеса. Поэтому материал шестерни стараются брать более прочным, чем материал для колес.

При небольших нагрузках зубчатые колеса изготавливают из алюминиевых сплавов Д16Т, В95-Т1. Более широко при изготовлении мелкомодульных зубчатых колес, особенно червячных, применяют бронзы БрОФ10-1, БрАЖ9-4, БрАМц9-2. Эти материалы обладают хорошими антифрикционными свойствами. Вследствие высокой стоимости бронзы ее используют только при изготовлении венца колеса. Металлические зубчатые колеса изготавливают методами нарезания, накатки, выдавливания.

Широко применяются в качестве материалов зубчатых колес пластмассы (текстолит ПТК, гетинакс, полиамиды), обладающие хорошей износостойкостью, демпфирующей способностью, коррозионной стойкостью. Пластмассы хорошо амортизируют удары, обладают способностью погашать механические вибрации и шум. Их применение уменьшает шум почти на 70%. Обычно при изготовлении колеса из пластмассы, шестерню выполняют из металла для отвода тепла, выделяемого из-за трения в зацеплении. Чтобы избежать неравномерного износа зубьев пластмассового колеса, металлическую шестерню делают шире колеса. Обладая меньшей массой, инерционностью, пластмассовые колеса уменьшают динамические нагрузки, возникающие при создании стартстопных быстродействующих технических устройств. Зубчатые передачи из полиамидов (капрон, нейлон) могут работать без смазки. Колеса из пластмасс изготавливают [6] как нарезанием (из реактопластов), так и литьем под давлением (из термопластов).