- •Материал для теоретического изучения дисциплины. Тема 1. «вводная лекция»

- •1.1.Содержание и задачи курса.

- •Тема 2. «структурный анализ механизмов»

- •2.1.Звенья и кинематические пары механизмов.

- •2.2.Кинематические цепи. Степень подвижности механизмов

- •Тема 3. «классификация передаточных механизмов»

- •3.1.Шарнирно-рычажные механизмы.

- •3.2.Фрикционные механизмы

- •3.2.1.Общие сведения

- •3.2.2.Упругое скольжение

- •3.2.3.Геометрическое скольжение

- •3.2.4.Кинематика фрикционных механизмов

- •3.2.5. Расчет фрикционных передач

- •3.3.Зубчатые механизмы

- •3.3.1.Общие сведения

- •3.3.2.Параметры цилиндрических прямозубых колес

- •3.3.3.Кинематика многоступенчатых передач с неподвижными осями.

- •3.3.4.Передаточное отношение многоступенчатых передач

- •3.4.Кинематика винтовых механизмов

- •3.5.Механизмы с гибкими звеньями.

- •Тема 4. «основы точности механизмов»

- •4.1. Ошибки механизмов и их деталей

- •4.2. Точность деталей и их соединений

- •4.2.1. Допуски линейных размеров

- •4.2.2. Посадки деталей

- •4.2.3. Шероховатость поверхности

- •4.2.4. Отклонения формы и расположения поверхностей

- •Тема 5. «основы расчетов звеньев механизмов на прочность и жесткость»

- •5.1. Деформации и напряжения. Метод сечений

- •5.2. Простейшие типы деформации стержней

- •5.3. Допущения, принимаемые при расчетах на прочность

- •5.4. Определение деформаций и напряжений при растяжении-сжатии

- •5.5. Определение механических свойств материалов. Диаграмма напряжений

- •5.6. Твердость материалов

- •5.7. Допускаемые напряжения. Условия прочности и жесткости конструкций

- •5.8. Напряжения в наклонных сечениях растянутых стержней

- •5.9. Закон парности касательных напряжений

- •5.10. Деформация сдвига

- •5.10.1. Напряжения и деформации при сдвиге

- •5.10.2. Расчет на сдвиг заклепочных (болтовых) соединений

- •5.11. Геометрические характеристики плоских сечений

- •5.11.1. Статические моменты сечения. Центр масс сечения

- •5.11.2. Моменты инерции сечений

- •5.11.3. Моменты инерции прямоугольника, круга

- •5.12. Кручение стержней с круглым поперечным сечением

- •5.12.1. Понятие о крутящем моменте

- •5.12.2. Определение напряжений при кручении стержней с круглым поперечным сечением

- •5.12.3. Определение деформаций при кручении стержней с круглым поперечным сечением

- •5.13. Изгиб прямолинейного стержня

- •5.13.1. Общие понятия о деформации изгиба

- •5.13.2. Определение опорных реакций изгибаемых стержней

- •5.13.3. Определение внутренних усилий при изгибе. Построение эпюр поперечных сил и изгибающих моментов

- •5.13.3. Определение деформаций при изгибе

- •5.14. Сложные деформации

- •5.14.1. Понятие о теориях прочности

- •5.14.2. Изгиб с кручением стержней круглого поперечного сечения

- •5.15. Местные напряжения

- •5.15.1. Концентрация напряжений

- •5.15.2. Контактные напряжения

- •5.16. Устойчивость сжатых стержней

- •5.16.1. Устойчивость равновесия сжатого стержня

- •5.16.2. Определение критической силы, задача Эйлера

- •5.17. Прочность при циклически изменяющихся нагрузках (напряжениях)

- •5.17.1. Понятие об усталости материалов

- •5.17.2. Характеристики усталостной прочности материалов. Предел выносливости

- •5.17.3. Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений

- •5.17.4. Факторы, влияющие на предел выносливости

- •Тема 6. «Конструкционные материалы»

- •6.1. Требования к конструкционным материалам

- •6.2. Черные металлы

- •6.2.1. Чугуны

- •6.2.2. Стали

- •6.3. Цветные металлы и сплавы

- •6.3.1. Медь и ее сплавы

- •6.3.2. Алюминий и его сплавы

- •6.4. Пластмассы

- •6.5. Виды термической и химико-термической обработки стали

- •Тема 7. «Типовые Соединения деталей»

- •7.1. Разъемные соединения

- •7.1.1. Резьбовые соединения

- •7.1.2. Штифтовые соединения

- •7.1.3. Шпоночные соединения

- •7.1.4. Шлицевые соединения

- •7.1.5. Профильные соединения

- •7.2. Неразъемные соединения

- •7.2.1. Сварные соединения

- •7.2.2. Соединения пайкой

- •7.2.3. Заклепочные соединения

- •7.2.4. Клеевые соединения

- •7.2.5. Соединения заформовкой и запрессовкой

- •Тема 8. «Валы и оси»

- •8.1. Назначение, конструкции и материалы валов и осей

- •8.2. Расчет валов и осей

- •Тема 9. «опоры»

- •9.1. Подшипники скольжения

- •9.2. Подшипники качения

- •9.2.1. Классификация и устройство подшипников

- •9.2.2. Выбор подшипников качения

- •9.2.3. Посадки подшипников. Конструкции подшипниковых узлов

- •9.3. Специальные опоры

- •Тема 10. «Упругие элементы»

- •10.1. Назначение, классификация, основные свойства и материалы упругих элементов

- •10.2. Винтовые пружины

- •10.3. Плоские пружины

- •10.4. Мембраны, сильфоны и трубчатые пружины

- •10.5. Амортизаторы

- •Тема 11. «корпуса и несущие конструкции»

- •11.1. Корпуса

- •11.2. Несущие конструкции

- •Тема 12. «Муфты»

- •12.1. Назначение и классификация

- •12.2. Постоянные муфты

- •12.3. Управляемые муфты

- •12.4. Самоуправляемые муфты

- •Тема 13. «Зубчатые механизмы».

- •1 3.1. Параметры цилиндрических косозубых колес

- •13.2. Конструкции и материалы зубчатых колес

- •13.3. Конические зубчатые передачи

- •13.4. Червячные передачи

10.3. Плоские пружины

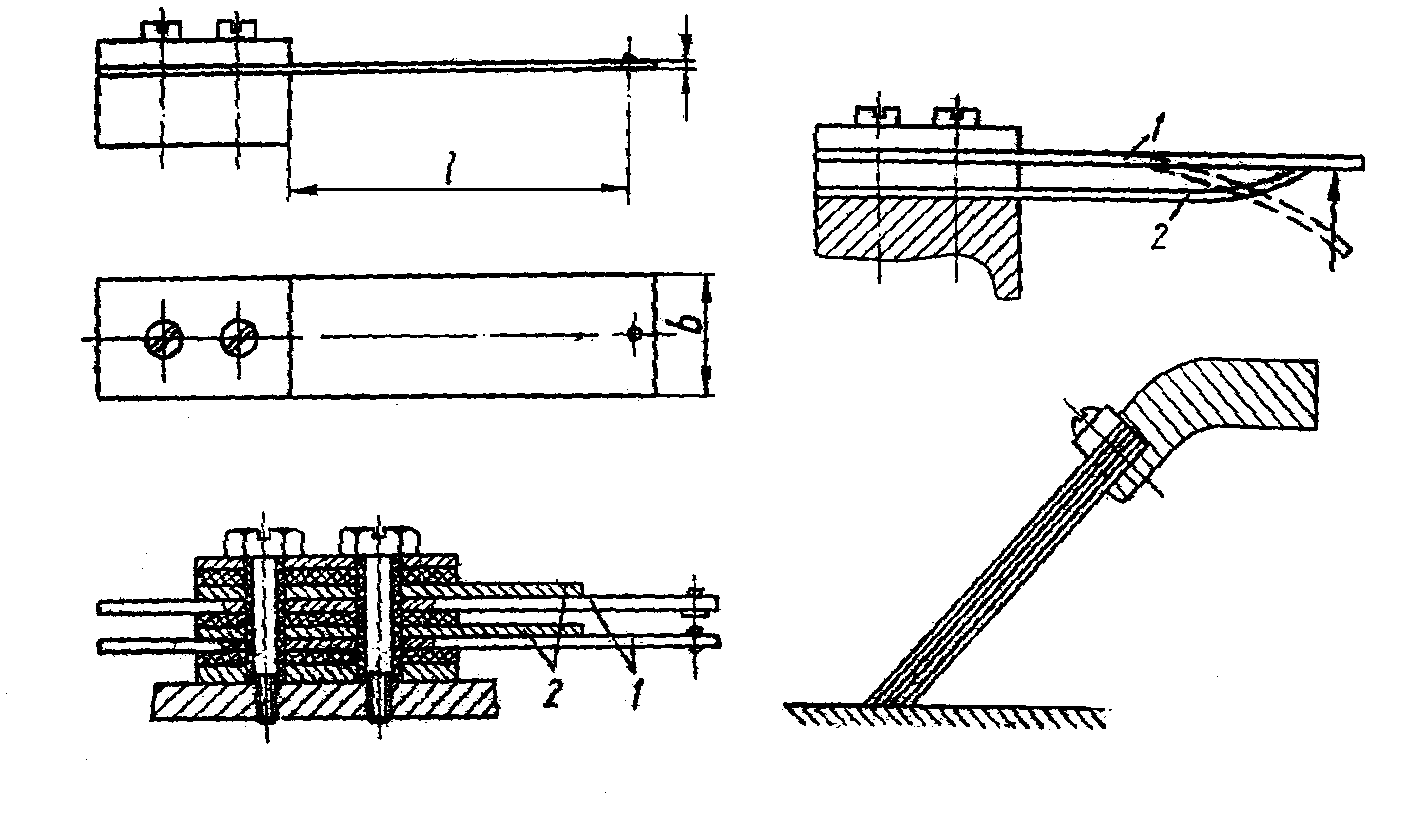

Плоские прямые пружины применяют, когда необходимы небольшие усилия и перемещения, например, в различных контактных устройствах: контактных пружинах реле и переключателей, скользящих токопроводах, натяжных пружинах храповых механизмов (рис. 10.6).

Сечение таких пружин чаще всего прямоугольное. Возможно использование пружин из круглой проволоки. Эти пружины удобны, если направление действия силы не определено или может изменяться в процессе работы механизма. Плоские консольные пружины изготавливают из упругих лент (стальных, бронзовых) в виде прямоугольных полосок (рис. 10.6, а), причем их ширина b намного больше толщины h.

При конструировании плоским пружинам всегда можно придать удобную для размещения в устройстве форму. Большой недостаток этих пружин –невозможность получения при малых деформациях достаточно больших усилий. Для обеспечения значительных усилий при малом прогибе (малогабаритные реле, виброустойчивые контактные устройства) применяют пружины с предварительным натяжением (рис. 10.6, б, в). В свободном состоянии пружина 1 имеет изогнутую форму, а после предварительного нагружения нажимной пластиной 2 – прямую. Пружины с предварительным нагружением воспринимают только одностороннюю нагрузку.

F

а

б

в

г

Рис. 10.6

1

1

h

![]()

Если предварительный прогиб пружины ограничен и требуются большие усилия (пружинящие щетки генератора), то одну пластину заменяют пакетом пластин (рис. 10.6, г) с обеспечением для них свободного относительного сдвига. Количество пластин в пакете пружины определяется расчетом.

Плоскую прямую пружину рассчитывают на деформацию изгиба как консольный стержень, жестко закрепленный одним концом и нагруженный сосредоточенной силой F на конце.

Процесс проектирования заключается в подборе такого сочетания размеров ℓ, b и h пружины (см. рис. 10.6, а), при котором максимальные напряжения (в месте закрепления) не превышают допускаемых, а прогиб пружины на конце равен заданному перемещению. Полученные размеры ширины b и толщины h приходится корректировать в соответствии с сортаментом лент из принятого пружинного материала. При b / h < 3 … 5 пружины чувствительны к поперечным нагрузкам, так как жесткость в различных направлениях примерно одинакова. При b / h > 30 … 50 пружина может получить заметное закручивание и изгиб в поперечном направлении. Не рекомендуется принимать отношение ℓ / b < 1 … 2, при котором ощутимо влияние местных деформаций в закреплении и месте приложения нагрузки. Упругая характеристика таких пружин зависит от конструкции и технологии изготовления элементов крепления. Не рекомендуется принимать ℓ / b > 30 … 50, так как при этом возрастают габариты пружин.

Для прямых плоских пружин чаще всего используют стали марок У8А и 60С2А (при действии знакопеременной нагрузки).

Биметаллические плоские пружины получают путем сварки, пайки или совместной прокатки двух пластин из металлов с разными температурными коэффициентами линейного расширения. Принцип их действия основан на возникновении деформации изгиба при нагреве или охлаждении. При нагреве пружина изгибается в сторону пластины с меньшим коэффициентом линейного расширения, а при охлаждении – в противоположную сторону.

Материалы обеих пластин должны иметь как можно больше отличающиеся коэффициенты линейного расширения, высокие упругие свойства, хорошо свариваться или спаиваться, обладать высокой пластичностью для прокатки в ленты толщиной 0,2 … 2,0 мм. При эксплуатации в условиях высокой температуры материалы пластин должны быть и термостойкими. В качестве материала с низким коэффициентом линейного расширения используют железоникелевые стали, например, инвар Н36 (36 … 37% Ni), платинит Н42. Из материалов с большим коэффициентом линейного расширения используют никельмолибденовую и хромоникелевую стали, латунь. Применяются биметаллические пружины как чувствительные элементы, реагирующие на изменение температуры в терморегуляторах и в электроизмерительных приборах.

Спиральные пружины представляют собой навитую по спирали ленту, которая создает момент, действующий в плоскости, перпендикулярной оси пружины.

По назначению их разделяют на заводные в пружинных двигателях и моментные в колебательных системах.

Заводные пружины (рис. 10.7) используют в механизмах отсчета времени, самопишущих приборах. Один конец пружины закреплен на подвижной оси, а другой – на неподвижном элементе.

Пружинные двигатели обычно выполняются с вращающимся барабаном. Заводятся они вращением заводного валика радиусом r. При закручивании на вал пружина изгибается до соприкосновения всех витков (рис. 10.7, б), накапливая запас потенциальной энергии. При раскручивании движение от барабана сообщается передаточному механизму. Такие пружины обладают рядом преимуществ: удобно компонуются в устройствах; обеспечивают значительный рабочий ход и достаточно высокий КПД 0,6…0,8; надежны в работе и выдерживают большие динамические перегрузки; материал пружины нагружен равномерно по всей длине.

Рис.

10.7

При заданных размерах барабана и поперечного сечения пружины пружинный двигатель имеет наибольшее число оборотов, если внутренний радиус r1 в спущенном состоянии (рис. 10.7, а) равен наружному радиусу r2 в заведенном состоянии (см. рис. 10.7, б). В качестве материала используют ленты из сталей У8А, 70С2ХА, бронзы БрОФ 6,5-0,15.

Моментные пружины (рис. 10.8) имеют малую жесткость, служат для создания противодействующего момента подвижной системы, для ликвидации люфтов и мертвого хода при силовом замыкании звеньев, для возвращения системы в исходное положение, для подвода тока к рамкам токоизмерительных приборов и создания противодействия электромагнитным моментам.

В

Рис. 10.8