- •Материал для теоретического изучения дисциплины. Тема 1. «вводная лекция»

- •1.1.Содержание и задачи курса.

- •Тема 2. «структурный анализ механизмов»

- •2.1.Звенья и кинематические пары механизмов.

- •2.2.Кинематические цепи. Степень подвижности механизмов

- •Тема 3. «классификация передаточных механизмов»

- •3.1.Шарнирно-рычажные механизмы.

- •3.2.Фрикционные механизмы

- •3.2.1.Общие сведения

- •3.2.2.Упругое скольжение

- •3.2.3.Геометрическое скольжение

- •3.2.4.Кинематика фрикционных механизмов

- •3.2.5. Расчет фрикционных передач

- •3.3.Зубчатые механизмы

- •3.3.1.Общие сведения

- •3.3.2.Параметры цилиндрических прямозубых колес

- •3.3.3.Кинематика многоступенчатых передач с неподвижными осями.

- •3.3.4.Передаточное отношение многоступенчатых передач

- •3.4.Кинематика винтовых механизмов

- •3.5.Механизмы с гибкими звеньями.

- •Тема 4. «основы точности механизмов»

- •4.1. Ошибки механизмов и их деталей

- •4.2. Точность деталей и их соединений

- •4.2.1. Допуски линейных размеров

- •4.2.2. Посадки деталей

- •4.2.3. Шероховатость поверхности

- •4.2.4. Отклонения формы и расположения поверхностей

- •Тема 5. «основы расчетов звеньев механизмов на прочность и жесткость»

- •5.1. Деформации и напряжения. Метод сечений

- •5.2. Простейшие типы деформации стержней

- •5.3. Допущения, принимаемые при расчетах на прочность

- •5.4. Определение деформаций и напряжений при растяжении-сжатии

- •5.5. Определение механических свойств материалов. Диаграмма напряжений

- •5.6. Твердость материалов

- •5.7. Допускаемые напряжения. Условия прочности и жесткости конструкций

- •5.8. Напряжения в наклонных сечениях растянутых стержней

- •5.9. Закон парности касательных напряжений

- •5.10. Деформация сдвига

- •5.10.1. Напряжения и деформации при сдвиге

- •5.10.2. Расчет на сдвиг заклепочных (болтовых) соединений

- •5.11. Геометрические характеристики плоских сечений

- •5.11.1. Статические моменты сечения. Центр масс сечения

- •5.11.2. Моменты инерции сечений

- •5.11.3. Моменты инерции прямоугольника, круга

- •5.12. Кручение стержней с круглым поперечным сечением

- •5.12.1. Понятие о крутящем моменте

- •5.12.2. Определение напряжений при кручении стержней с круглым поперечным сечением

- •5.12.3. Определение деформаций при кручении стержней с круглым поперечным сечением

- •5.13. Изгиб прямолинейного стержня

- •5.13.1. Общие понятия о деформации изгиба

- •5.13.2. Определение опорных реакций изгибаемых стержней

- •5.13.3. Определение внутренних усилий при изгибе. Построение эпюр поперечных сил и изгибающих моментов

- •5.13.3. Определение деформаций при изгибе

- •5.14. Сложные деформации

- •5.14.1. Понятие о теориях прочности

- •5.14.2. Изгиб с кручением стержней круглого поперечного сечения

- •5.15. Местные напряжения

- •5.15.1. Концентрация напряжений

- •5.15.2. Контактные напряжения

- •5.16. Устойчивость сжатых стержней

- •5.16.1. Устойчивость равновесия сжатого стержня

- •5.16.2. Определение критической силы, задача Эйлера

- •5.17. Прочность при циклически изменяющихся нагрузках (напряжениях)

- •5.17.1. Понятие об усталости материалов

- •5.17.2. Характеристики усталостной прочности материалов. Предел выносливости

- •5.17.3. Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений

- •5.17.4. Факторы, влияющие на предел выносливости

- •Тема 6. «Конструкционные материалы»

- •6.1. Требования к конструкционным материалам

- •6.2. Черные металлы

- •6.2.1. Чугуны

- •6.2.2. Стали

- •6.3. Цветные металлы и сплавы

- •6.3.1. Медь и ее сплавы

- •6.3.2. Алюминий и его сплавы

- •6.4. Пластмассы

- •6.5. Виды термической и химико-термической обработки стали

- •Тема 7. «Типовые Соединения деталей»

- •7.1. Разъемные соединения

- •7.1.1. Резьбовые соединения

- •7.1.2. Штифтовые соединения

- •7.1.3. Шпоночные соединения

- •7.1.4. Шлицевые соединения

- •7.1.5. Профильные соединения

- •7.2. Неразъемные соединения

- •7.2.1. Сварные соединения

- •7.2.2. Соединения пайкой

- •7.2.3. Заклепочные соединения

- •7.2.4. Клеевые соединения

- •7.2.5. Соединения заформовкой и запрессовкой

- •Тема 8. «Валы и оси»

- •8.1. Назначение, конструкции и материалы валов и осей

- •8.2. Расчет валов и осей

- •Тема 9. «опоры»

- •9.1. Подшипники скольжения

- •9.2. Подшипники качения

- •9.2.1. Классификация и устройство подшипников

- •9.2.2. Выбор подшипников качения

- •9.2.3. Посадки подшипников. Конструкции подшипниковых узлов

- •9.3. Специальные опоры

- •Тема 10. «Упругие элементы»

- •10.1. Назначение, классификация, основные свойства и материалы упругих элементов

- •10.2. Винтовые пружины

- •10.3. Плоские пружины

- •10.4. Мембраны, сильфоны и трубчатые пружины

- •10.5. Амортизаторы

- •Тема 11. «корпуса и несущие конструкции»

- •11.1. Корпуса

- •11.2. Несущие конструкции

- •Тема 12. «Муфты»

- •12.1. Назначение и классификация

- •12.2. Постоянные муфты

- •12.3. Управляемые муфты

- •12.4. Самоуправляемые муфты

- •Тема 13. «Зубчатые механизмы».

- •1 3.1. Параметры цилиндрических косозубых колес

- •13.2. Конструкции и материалы зубчатых колес

- •13.3. Конические зубчатые передачи

- •13.4. Червячные передачи

10.2. Винтовые пружины

Наиболее широко из упругих элементов в приборо- и машиностроении используются винтовые пружины. Она просты и компактны по конструкции, надежны в работе. Их изготавливают путем холодной и горячей навивки проволоки с круглым, квадратным или прямоугольным поперечным сечением на специальные оправки.

По форме оправки винтовые пружины делятся на цилиндрические, конические и параболоидные, по виду нагружения – на пружины растяжения (рис. 10.3, а), сжатия (рис. 10.3, б, в) и кручения (рис. 10.3, г).

Основными размерами винтовых пружин являются: диаметр проволоки d; наружный диаметр D; средний диаметр витка пружины Dср; шаг витков t; число витков i; длина пружины в свободном (ненагруженном) состоянии Н (для пружин сжатия и растяжения); индекс пружины c = Dср / d.

а

в

г

д

б

F

Рис. 10.3

С увеличением индекса с жесткость пружины снижается. Рекомендуется принимать индекс с = 16 … 8 при d < 0,4 мм; с = 12 … 6 при d = 0,4 … 2 мм и с = 10 … 4 при d > 2 мм.

Расчет пружины заключается в определении диаметра проволоки d, диаметра пружины D и числа витков i по заданной внешней нагрузке F и рабочему ходу f пружины.

Пружины растяжения навиваются с соприкасающимися витками (t = d). Изготавливают такие пружины двух видов: витки, соприкасаясь, не давят друг на друга, и витки, соприкасаясь, создают межвитковое давление. В последнем случае при навивке пружины проволоку скручивают вокруг ее оси. Пружина приобретает некоторое предварительное натяжение и начинает растягиваться только после приложения к ней нагрузки, большей предварительного натяжения.

Рис. 10.4

Крайние витки пружин растяжения отогнуты и служат зацепами (рис. 10.4). Зацепы, часто являющиеся наиболее слабым местом пружины, имеют в зависимости от способа крепления различные формы. При растяжении зазоры между витками увеличиваются.

Пружины сжатия (см. рис. 10.3, б, в) изготавливают с зазором между витками. Крайние витки пружины всегда поджимают к соседним виткам и прошлифовывают по плоскости, перпендикулярной продольной оси. Это обеспечивает легкую установку пружины на опорной плоскости и центральное, т.е. строго по оси пружины, направление сжимающей нагрузки. Чтобы предотвратить возможную потерю устойчивости (выпучивание) пружины при соотношениях размеров Н / D >3, ее рекомендуют устанавливать в направляющем стакане или на стержне. Цилиндрические винтовые пружины сжатия получили наибольшее распространение, так как их форма сочетается с формой валиков, стаканов и других тел вращения. Винтовые конические пружины (см. рис. 10.3, в) обладают более высокой устойчивостью, в сжатом состоянии имеют минимальную высоту, но ввиду сложности изготовления применяются редко. Коническая пружина может сжиматься до размера, равного толщине проволоки, так как при сжатии виток входит в виток с небольшим зазором.

Пружины сжатия мало чувствительны к перегрузкам. Витки пружины при перегрузке полностью сжимаются, и пружина принимает вид жесткого цилиндра. Конические пружины сжатия применяют, если необходима нелинейная упругая характеристика.

Если при проектировании механизмов задача может быть решена путем применения пружины растяжения или пружины сжатия, то предпочтение отдают последней. При этом получают следующие преимущества: более простую конструкцию, чем у пружины растяжения; не требуются ограничители больших деформаций; поломка одного витка не ведет к мгновенному отказу механизма.

Винтовые пружины растяжения – сжатия имеют обычно линейную характеристику. При расчетных нагрузках материалы таких пружин работают в пределах упругих деформаций. Для устойчивости против вибрации и толчков винтовым пружинам в процессе сборки сообщается начальное нагружение F0, т.е. пружину устанавливают в несколько растянутом или сжатом на величину f0 состоянии.

Расчет цилиндрических винтовых пружин растяжения–сжатия выполняют по условиям прочности витков на кручение. Сортамент, механические свойства стальных углеродистых проволок, используемых для изготовления пружин, приведены в справочниках[7, 8]. Величину допускаемого напряжения материала при сдвиге (кручении) принимают ориентировочно при статической и пульсирующей нагрузке соответственно

adm = 0,4ut; adm = 0,2ut, (10.5)

где ut – предел прочности проволоки при растяжении.

Условие прочности в поперечных сечениях витков пружины

![]() ,

(10.6)

,

(10.6)

где T = (Fmax

Dср)

/

2 – крутящий

момент; Fmax

– максимальная нагрузка на пружину; Wp

= d3

/ 16–полярный момент сопротивления

поперечного сечения витка;

![]() – коэффициент, учитывающий концентрацию

напряжений на поверхности витка и

зависящий от величины индекса пружины

с (с = Dср

/

d); d,

Dср

– соответственно диаметр проволоки и

средний диаметр пружины.

– коэффициент, учитывающий концентрацию

напряжений на поверхности витка и

зависящий от величины индекса пружины

с (с = Dср

/

d); d,

Dср

– соответственно диаметр проволоки и

средний диаметр пружины.

Из уравнения (10.6) диаметр проволоки пружины равен

![]() (10.7)

(10.7)

или

![]() .

(10.8)

.

(10.8)

Исходными данными при расчете пружины являются начальная F0 и максимальная Fmax нагрузки, рабочая деформация fp и характеристики проволоки: модуль упругости G и допускаемое напряжение adm при сдвиге.

Расчет осуществляется в следующем порядке:

Выбирают индекс пружины в пределах с = 4 … 16.

По формуле (10.7) определяют диаметр проволоки. Значение d принимают ближайшее большее по сортаменту. Средний и наружный диаметры пружины равны Dср = cd; D = Dср + d. Если внешний диаметр витков пружины ограничен, то диаметр проволоки определяют по формуле (10.8).

Вычисляют коэффициент жесткости пружины

![]() .

(10.9)

.

(10.9)

Определяют предварительную деформацию пружины

![]() .

(10.10)

.

(10.10)

Число витков пружины рассчитывают по формуле

![]() (10.11)

(10.11)

или

![]() .

(10.12)

.

(10.12)

Определяют в недеформированном состоянии длину пружины:

растяжения H = id + h3, (10.13)

сжатия H = i(d + e) + hk + fmax , (10.14)

где h3 – длина зацепов для крепления пружины растяжения; е = 0,5 мм – гарантированный зазор между витками пружины сжатия при максимальной деформации; hk = (2 … 3) d – суммарная толщина нерабочих торцовых витков пружины; fmax = fo + fp.

Угол подъема витков пружины равен:

пружины сжатия ![]() ,

(10.15)

,

(10.15)

пружины

растяжения ![]() .

(10.16)

.

(10.16)

Этот угол не должен превышать 11 … 12°.

Определяют длину проволоки развернутой пружины:

сжатия ![]() ,

(10.17)

,

(10.17)

растяжения ![]() ,

(10.18)

,

(10.18)

где Li – длина заготовки зацепа пружины.

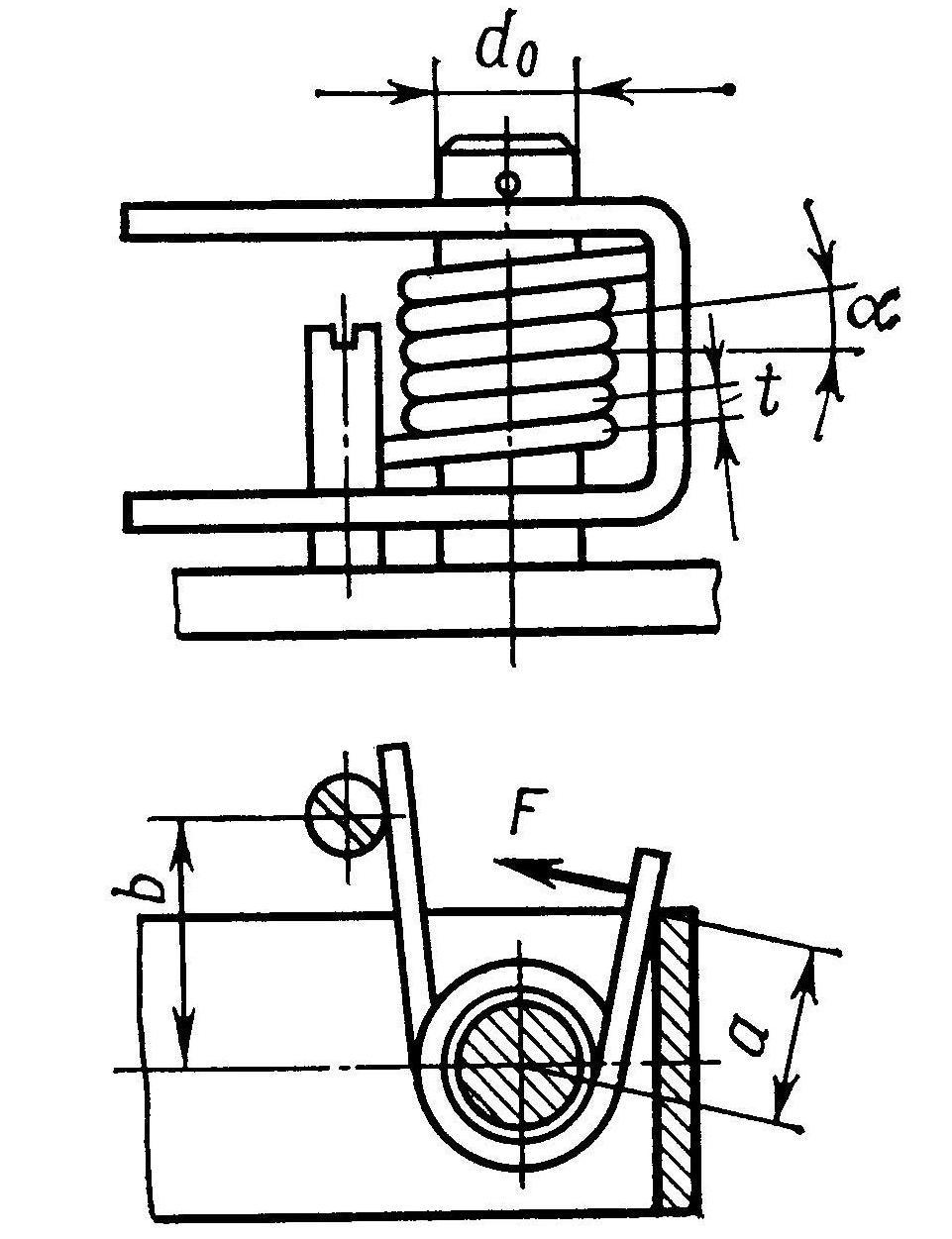

Винтовые пружины кручения (рис. 10.1, в, г) по внешнему виду отличаются от пружин растяжения–сжатия лишь конструкцией концевых витков. Один конец пружины (рис. 10.5) соединяется с неподвижной деталью, а другой – с подвижной и нагружается при этом усилием F на плече а. Концевые витки пружин отгибаются так, чтобы к ним можно было приложить моменты, действующие в плоскости витка. При закручивании пружины ее диаметр уменьшается, поэтому пружину устанавливают на цилиндрическую оправку диаметром d0 с зазором, обеспечивающим свободный поворот витков. Пружины применяются для создания (рис. 10.1, г) противодействующего момента Т при закручивании свободного конца пружины на угол . Их используют в виде силовых элементов, например, для поджатия магнитных и оптических головок записи и считывания информации.

Рис. 10.5

Под действием момента Т (см. рис. 10.5, Т = F∙a) в сечении проволоки возникает напряжение изгиба

![]() ,

(10.19)

,

(10.19)

где Wz – момент сопротивления сечения относительно нейтральной оси, для круга диаметром d Wz = d3 / 32 0,1d3.

Коэффициент k2 зависит от кривизны витка и определяется по следующей рекомендации: при с = 4 k2 = 1,26; при с = 6 k2 = 1,16; при с = 8 k2 = 1,12 и при с = 10 k2 = 1,1.

Диаметр проволоки d равен

![]() .

(10.20)

.

(10.20)

Для пружинных сталей, используемых при изготовлении пружин, допускаемое напряжение adm принимают 500 … 800МПа.

Диаметр витка пружины D = (c + 1)d.

Угол закручивания пружины из круглой проволоки

= Tℓ / (EIz) = 64Tℓ / (Ed4), (10.21)

где ℓ = Dсрi –развернутая длина проволоки витков пружины; EIz – жесткость проволоки на изгиб, Iz = d4 / 64.

Из формулы (10.21) задавая угол закручивания, определяют длину и число витков пружины i. При определении длины развернутой проволоки пружины L необходимо учитывать и длину концов. Шаг t пружины (рис. 10.5) на 0,3 … 0,5 мм больше диаметра витков, а высота H будет равна H = i t.