- •5 Тампонування обсадних колон

- •5.1 Вибір способу цементування

- •5.2 Вибір тампонажних матеріалів

- •5.3 Розрахунок цементування експлуатаційної колони

- •5.3.1 Розрахунок цементування нижньої частини експлуатаційної колони

- •5.3.1.1 Розрахунок необхідної кількості матеріалів

- •Нижньої частини експлуатаційної колони

- •5.3.1.2 Вибір цементувальних агрегатів

- •5.3.1.3 Встановлення режиму роботи цементувальних агрегатів

- •5.3.1.4 Визначення загального часу закачування розчинів при роботі одного агрегата

- •5.3.1.5 Визначення необхідної кількості цементувальних агрегатів

- •5.3.1.6 Визначення необхідної кількості цементозмішувальних машин

- •5.3.2 Розрахунок цементування верхньої частини експлуатаційної колони

- •7.3.2.1 Розрахунок необхідної кількості матеріалів

- •5.3.2.2 Вибір цементувальних агрегатів

- •5.3.2.3 Встановлення режиму роботи цементувальних агрегатів

- •5.3.2.4 Визначення загального часу закачування розчинів при роботі одного агрегата

- •5.3.2.5 Визначення необхідної кількості цементувальних агрегатів

- •5.3.2.6 Визначення необхідної кількості цементозмішувальних машин

5.3.1.4 Визначення загального часу закачування розчинів при роботі одного агрегата

![]() ,

(5.42)

,

(5.42)

де

![]() - час роботи агрегата на відповідній

передачі, хв.;

- час роботи агрегата на відповідній

передачі, хв.;

![]() -

час на промивання ліній, закладення і

звільнення притискувальних пробок,

закачування останньої порції

притискувальної рідини на найнижчій

передачі і т.д., хв.,

-

час на промивання ліній, закладення і

звільнення притискувальних пробок,

закачування останньої порції

притискувальної рідини на найнижчій

передачі і т.д., хв.,

![]() хв.;

приймаємо

хв.;

приймаємо

![]() хв.

хв.

Час роботи агрегата на відповідній передачі знаходимо за формулою

,

(5.43)

,

(5.43)

де

![]() - продуктивність агрегата на відповідній

передачі, м3/с

(додаток У).

- продуктивність агрегата на відповідній

передачі, м3/с

(додаток У).

хв.

хв.

хв.

хв.

хв.

хв.

Отже,

![]() хв.

хв.

5.3.1.5 Визначення необхідної кількості цементувальних агрегатів

а) за часом загуснення тампонажного розчину

![]() ,

(5.44)

,

(5.44)

де

![]() - час початку загуснення тампонажного

розчину, хв.

- час початку загуснення тампонажного

розчину, хв.

Для

портландцементів І, ІІ і ІІІ типів

![]() хв.

хв.

шт.

шт.

б) з умови забезпечення необхідної швидкості підйому тампонажного

розчину в кільцевому просторі

![]() ,

(5.45)

,

(5.45)

шт.

шт.

Кількість агрегатів приймається більшою із одержаних за двома розрахунками. У цьому випадку приймаємо 3 агрегати ЦА-320М.

Визначення загального часу цементування за умови роботи прийнятої кількості агрегатів

![]() ;

(5.46)

;

(5.46)

хв.

хв.

5.3.1.6 Визначення необхідної кількості цементозмішувальних машин

а) за місткістю бункера

![]() ,

(5.47)

,

(5.47)

де

![]() - місткість бункера цементозмішувальної

машини, кг. Для машини 2СМН-20:

- місткість бункера цементозмішувальної

машини, кг. Для машини 2СМН-20:

![]() кг.

кг.

![]() шт.

шт.

б) за продуктивністю

,

(5.48)

,

(5.48)

де

![]() - сумарна продуктивність всіх агрегатів

при роботі на максимальній передачі,

м3/с;

- сумарна продуктивність всіх агрегатів

при роботі на максимальній передачі,

м3/с;

![]() -

максимальна продуктивність однієї

цементозмішувальної машини, м3/с

(додаток У).

-

максимальна продуктивність однієї

цементозмішувальної машини, м3/с

(додаток У).

шт.

шт.

Кількість машин приймається більшою із одержаних за двома розрахунками. Приймаємо 4 машини 2СМН-20.

Уточнення кількості цементувальних агрегатів

У відповідності до прийнятої схеми обв’язки з машиною 2СМН-20 з’єднуються один або два цементувальні агрегати. Тому під час вибору кількості агрегатів можуть бути такі варіанти:

а)

якщо

![]() <

<![]() ,

то приймають

,

то приймають

![]()

б)

якщо

![]() ,

то приймають

,

то приймають

![]()

Для

нашого випадку приймаємо

![]() шт.

шт.

5.3.2 Розрахунок цементування верхньої частини експлуатаційної колони

Вихідні дані:

-

глибина спуску верхньої частини

експлуатаційної колони

![]() ;

;

-

густина тампонажного розчину

![]() кг/м3;

кг/м3;

-

густина сухого цементу

![]() кг/м3;

кг/м3;

-

густина протискувальної рідини

![]() кг/м3;

кг/м3;

- водоцементне відношення ;

-

зовнішній діаметр верхньої частини

експлуатаційної колони

![]() ;

;

- внутрішній діаметр експлуатаційної колони в інтервалі:

1850

– 100м

![]() ;

;

100

– 0м

![]() ;

;

- внутрішній діаметр проміжної колони .

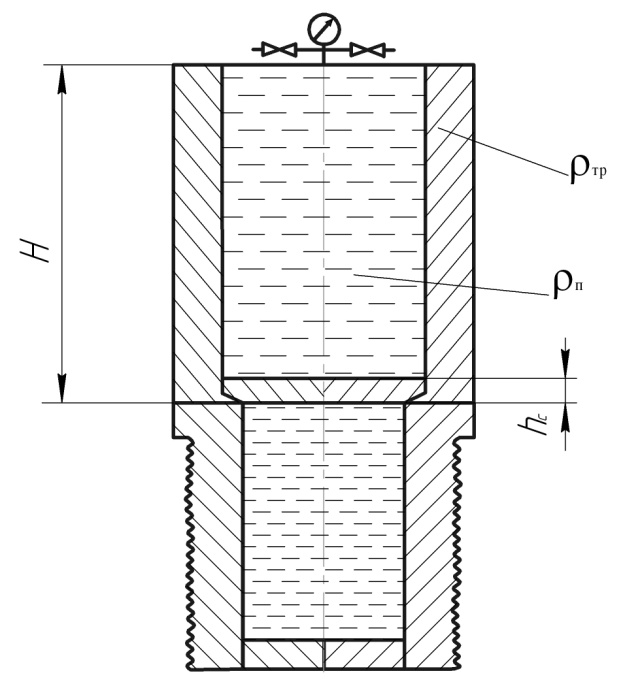

Рисунок 5.4 - Схема для розрахунку цементування верхньої частини експлуатаційної колони

7.3.2.1 Розрахунок необхідної кількості матеріалів

а) визначення необхідного об’єму тампонажного розчину

![]() ,

(5.49)

,

(5.49)

де

![]() - площа поперечного перерізу кільцевого

простору в закріпленому інтервалі, м2;

- площа поперечного перерізу кільцевого

простору в закріпленому інтервалі, м2;

![]() ,

(5.50)

,

(5.50)

м2.

м2.

Отже,

![]() м3.

м3.

б) визначення необхідної кількості сухого цементу (формула 5.18).

кг.

кг.

в) визначення необхідного об’єму води для приготування тампонажного розчину (формула 5.19).

![]() м3.

м3.

г) визначення необхідного об’єму протискувальної рідини

![]() ,

(5.52)

,

(5.52)

де - середня площа внутрішнього перерізу експлуатаційної колони, м2.

, (5.53)

де - внутрішній середній діаметр колони, м.

-

коефіцієнт стиснення рідини,

;

приймаємо

![]() .

.

м

м

м2

м2

Отже,

![]() м3.

м3.