ЭКСПЛУАТАЦИЯ КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ-1

.pdfvk.com/club152685050 | vk.com/id446425943

ВНА, проведенные в условиях КС, показали, что для нагнетателей типов "370" и "260" практически можно использовать один аппарат с углом установки лопаток =37°, обеспечивающий повышение напора нагнетателя и, соответственно, загрузки привода по мощности в зоне оптимальных объемных расходов на 10-15%. Положительный эффект от установки регулируемого ВНА в нагнетателе можно получить и при газотурбинном приводе в том случае, если необходимо расширить диапазон плавного регулирования, выравнить нагрузку при последовательной работе нагнетателей, обеспечить равномерность расхода газа по параллельным группам.

Глава 6

АВТОМАТИЗАЦИЯ КОМПРЕССОРНЫХ СТАНЦИЙ

Эффективная эксплуатация комплекса технических средств компрессорных станций возможна только при надежном функционировании автоматизированной системы управления технологическими процессами КС (АСУ ТП КС).

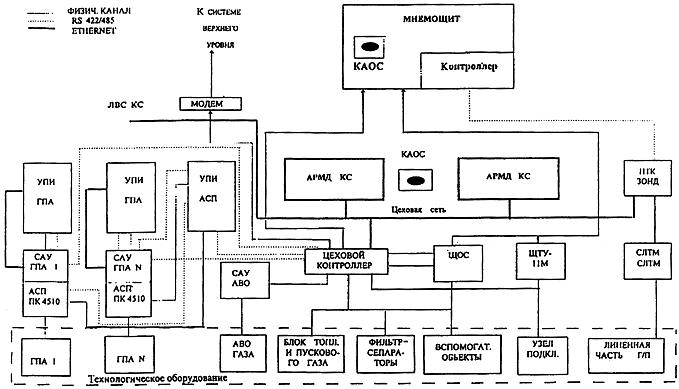

Структурная схема АСУ ТП КС представлена на рис. 6.1,

В состав АСУ ТП КС входят:

-системы автоматического управления и регулирования (САУ и Р) ГПА, в том числе устройства представления информации (УПИ) и пожарный контроллер (ПК 4510) автоматической системы пожаротушения (АСП);

-система централизованного контроля и управления КС, включающая в себя: автоматизированное рабочее место диспетчера КС (АРМД КС), мнемощит КС и шкаф общестанционной сигнализации и управления (ШОС);

-системы безопасности КС, включающие в себя: систему управления кранами узла подключения, общестанционными и охранными кранами (ЩТУ-11М), систему пожарной сигнализации, в т.ч. устройство представления информации (УПИ) АСП, систему контроля загазованности и ключ аварийной остановки станции (КАОС);

-САУ и Р АВО (аппараты воздушного охлаждения) газа;

-САУ вспомогательных объектов;

-система линейной телемеханики (СЛТМ).

vk.com/club152685050 | vk.com/id446425943

Рис. 6.1. Типовая структурная схема АСУ ТП КС

6.1. Система автоматического управления ГПА

Система автоматического управления ГПА предназначена для выполнения функций управления, регулирования и контроля, обеспечивающих длительную безаварийную работу ГПА.

1.САУ ГПА обеспечивает автоматическое выполнение следующих функций:

а) Управляющие функции:

-автоматическая проверка готовности к пуску, включая проверку защит;

-автоматический пуск ГПА - по команде САУ КЦ верхнего уровня или по команде оператора со стойки управления (СУ);

-изменение задания по частоте вращения турбины, нагнетателя по командам САУ КЦ или оператора с СУ;

-автоматическая нормальная остановка ГПА - по команде САУ КЦ или оператора с СУ;

-автоматическая аварийная остановка ГПА по сигналам устройств защит, по команде САУ КЦ или оператора с СУ. К основным защитам устройств относятся: защита по температуре в камере сгорания; защита по перепаду "масло-газ"; защита по давлению масла смазки; защита по вибрации и осевому сдвигу; защита по превышению оборотов ТВД и ТНД и защита по температуре подшипников;

-экстренная остановка - по команде оператора с СУ;

-холодная прокрутка газотурбинного двигателя (ГТД);

vk.com/club152685050 | vk.com/id446425943

-технологическая прокрутка ГТД;

-включение средств пожаротушения - автоматическое или по команде оператора с СУ;

-дистанционное управление основными и вспомогательными механизмами на неработающем ГПА;

б) Информационные функции:

-сбор и обработка аналоговых технологических параметров ГПА;

-сбор и обработка дискретных параметров, характеризующих состояние и положение исполнительных механизмов ГПА;

-обмен информацией с САУ КЦ;

-обмен информацией между устройствами САУ ГПА;

-непрерывное отображение и запись ряда важнейших параметров, характеризующих работу ГПА, таких как: частота вращения ТНД, ТВД; температура газа в камере сгорания; перепад давления

масло-газ; вибрация двигателя, нагнетателя; давление газа до и после нагнетателя;

-отображение по запросу оператора информации о текущих значениях технологических параметров, положения исполнительных механизмов и устройств ГПА;

-оценочный расчет ряда косвенных параметров, таких как: расход топливного газа; объемная производительность; эффективная мощность и КПД; учет наработки ГПА при работе в трассу и количество пусков и остановок;

-автоматическое представление информации о предупредительных и аварийных ситуациях, связанных с выходом технологических параметров за установленные пределы или срабатыванием защиты ГПА;

-автоматическое запоминание срабатывания аварийной сигнализации до момента снятия ее оператором;

-представление информации о невыполненных предпусковых условиях и отклонениях от нормального течения процессов пуска и остановки ГПА;

-сигнализация основных режимов работы ГПА: ГОТОВНОСТЬ К ПУСКУ, ПУСК, КОЛЬЦО, МАГИСТРАЛЬ, НОРМАЛЬНАЯ ОСТАНОВКА, АВАРИЙНАЯ ОСТАНОВКА, ГОТОВНОСТЬ К ХОЛОДНОЙ ИЛИ ТЕХНОЛОГИЧЕСКОЙ ПРОКРУТКЕ, ХОЛОДНАЯ ПРОКРУТКА, ТЕХНОЛОГИЧЕСКАЯ ПРОКРУТКА;

-звуковая сигнализация о предупредительных и аварийных ситуациях, связанных с выходом технологических параметров за установленные пределы или срабатыванием защиты ГПА (аварийная

-непрерывный звуковой сигнал, предупредительная - прерывистый);

в) Функции регулирования САУ ГПА:

- регулирование частоты вращения ТН обеспечивает поддержание частоты вращения турбины нагнетателя в соответствии с заданием вышестоящего уровня или по командам оператора с учетом ограничений по температуре продуктов сгорания, приемистости, частоте вращения турбин высокого и низкого давления;

- антипомпажное регулирование обеспечивает стабилизацию режима работы нагнетателя вне зоны помпажа на основании непрерывного расчета расстояния между рабочей точкой нагнетателя и линией помпажа, а также скорости приближения рабочей точки к линии помпажа.

По принципу построения САУ ГПА подразделяются на релейные, релейно-электронные и микропроцессорные.

vk.com/club152685050 | vk.com/id446425943

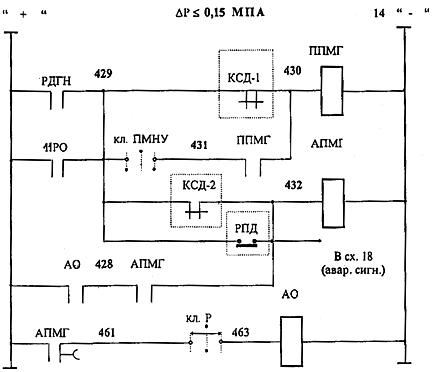

Пример построения релейной схемы управления показан на рис. 6.2, на котором приведена схема реализации аварийной остановки ГПА по перепаду "масло-газ". Схема работает следующим образом:

Рис. 6.2. Схема реализации аварийной остановки ГПА по перепаду "масло-газ":

РДГН - реле давления газа в нагнетателе; РПД - реле перепада давления; ППМГ - реле понижения перепада "масло-газ"; АПМГ - реле аварийной остановки по перепаду давления "масло-газ"; кл.

ПМНУ - ключ переключения насосов; РД - реле дополнительное; кл. Р - ключ разблокировки; 11РО - реле открытия крана № 11; АО - реле аварийной остановки; КСД - выходное устройство

Условия включения схемы в работу - наличие газа в нагнетателе или открытие крана № 11 - контакты реле РДГН и 11РО замкнуты.

При замыкании контакта КСД срабатывает реле ППМГ - предупредительная сигнализация.

При замыкании контакта РПД "аварийный перепад" срабатывает реле времени АПМГ и своим контактом через определенный промежуток времени, если за это время не исчезнет сигнал, включает реле АО - аварийная остановка ГПА. Своим контактом реле АО ставит реле АПМГ на самоблокировку. После исчезновения сигнала аварийного перепада ключом разблокировки реле АО становится в исходное положение.

В последнее время все более широкое применение получают микропроцессорные САУ, которые имеют ряд преимуществ перед релейными схемами - возможность более гибкой реализации алгоритмов управления и регулирования, возможность получения ретроспективной информации о работе ГПА, выделения первопричины аварийной остановки, отсутствие недолговечных и малонадежных самопишущих приборов и др.

Кроме того, в случае установки аппаратуры САУ ГПА непосредственно у ГПА она позволяет существенно снизить расход кабельной продукции, так как информация в операторную передается по уплотненному каналу связи.

vk.com/club152685050 | vk.com/id446425943

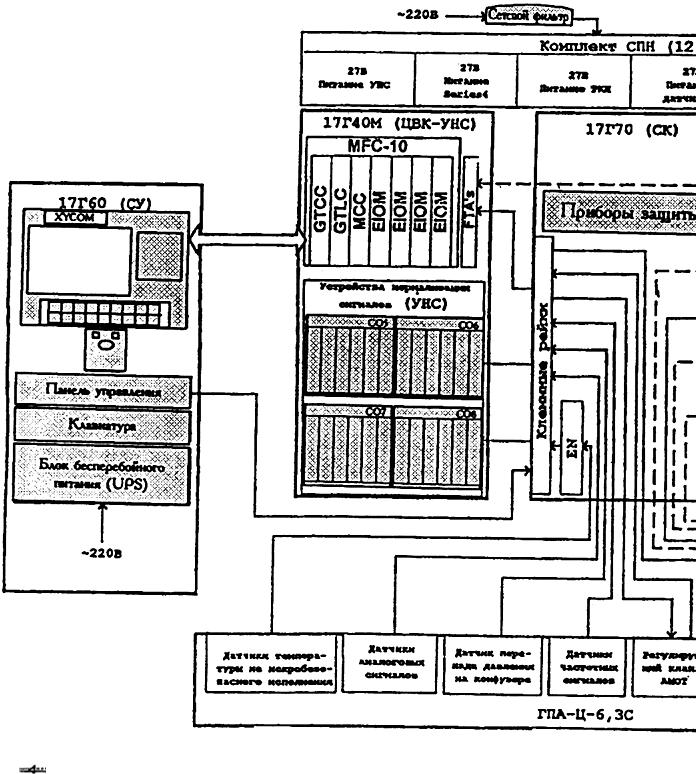

Рассмотрим принцип построения микропроцессорной САУ ГПА на примере ГПА-Ц-6,ЗС.

Конструктивно САУ ГПА состоит из 4 стоек (рис. 6.3):

-стойка центрального вычислительного комплекса и устройств нормализации сигналов (ЦВК-УНС);

-стойка релейных коммутаторов нагрузки (РКН);

-стойка кроссировочная (СК);

-стойка управления (СУ).

vk.com/club152685050 | vk.com/id446425943

Рис. 6.3. Структурная схема САУ ГПА-Ц-6,3С с двигателем ДТ-71П:

- цифровая связь;  - команды управления и сигналы от датчиков;

- команды управления и сигналы от датчиков;  - донесения

- донесения

Стойки ЦВК-УНС, РКН, СК размещаются в отсеке автоматики ГПА и выполнены в виде шкафов одностороннего обслуживания.

Стойка управления размещается в операторной и обеспечивает возможность управления и

vk.com/club152685050 | vk.com/id446425943

контроля ГПА.

В состав САУ ГПА входят: программно-аппаратные средства "Series 4"; аппаратура для представления и регистрации информации; приборы контроля вибрации; топливный клапан с сервоприводом SPN; антипомпажный клапан, датчик перепада давления, барьеры искробезопасности; панель для установки барьеров искробезопасности, датчики и сигнализаторы; исполнительные механизмы, входящие в состав ГПА.

САУ ГПА осуществляет сбор, преобразование и обработку полученной отдатчиков, сигнализаторов и исполнительных механизмов (ИМ) агрегата информации, автоматическое управление и защиту агрегата во всех режимах его работы, антипомпажное регулирование, а также отображение оперативной информации о состоянии ГПА на экране станции контроля и управления. Все необходимые функции регулирования технологическими параметрами и предотвращения аварийных режимов ГПА осуществляются программно-аппаратными средствами "Series 4", установленными в стойке ЦВК-УНС.

При наличии датчиков температуры, устанавливаемых в отсеке нагнетателя, обыкновенного исполнения аналоговые сигналы подаются через барьеры искробезопасности (БР), установленные на панели ЕN.

Управление ГПА может осуществляться:

-централизованно, по цифровому каналу связи от САУ КЦ;

-автономно, по цифровому и физическому каналам связи со стойки управления.

Команды управления со стойки СУ поступают в стойку ЦВК-УНС по двум интерфейсным каналам, обеспечивающим обмен цифровыми данными между программно-аппаратными средствами "Series 4" и станцией контроля и управления ХYСОМ, а также по физическим каналам, с помощью которых передаются дискретные команды от кнопок и принимаются донесения на органы индикации.

Команды управления исполнительными механизмами ГПА от программно-аппаратных средств "Series 4" выдаются через релейный коммутатор нагрузок (РКН).

Автоматическое поддержание заданной частоты вращения ТНД на всех режимах работы осуществляется за счет управления топливным клапаном РК.

Противопомпажное регулирование на всех режимах работы ГПА осуществляется управлением антипомпажным клапаном рециркуляции АПК с корректировкой частоты вращения ТНД.

Питание составных частей САУ ГПА осуществляется от стабилизированных преобразователей напряжения.

Вся система автоматизации компрессорных станций базируется на работе различного типа датчиков и приборов.

6.2. Датчики

Для контроля технического состояния газоперекачивающего агрегата, технологического и вспомогательного оборудования используются разного рода измерительные первичные преобразователи (датчики). Датчики преобразуют физическую величину в электрический сигнал и работают с показывающими, регистрирующими вторичными приборами, регуляторами, системами автоматического управления и контроля. Параметрами, характеризующими техническое состояние оборудования, являются: температура, давление, перепад давлений, вибрация и другие.

Датчики давления предназначены для непрерывного пропорционального преобразования мгновенного значения давления или разности давлений жидкостей или газов в унифицированный токовый сигнал.

vk.com/club152685050 | vk.com/id446425943

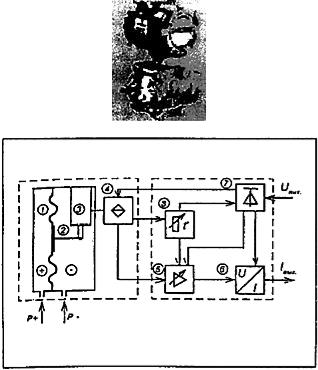

Датчики давления в зависимости от модификации применяются для измерения избыточного давления, разрежения или абсолютного давления. В настоящее время наиболее широко используются датчики с тензопреобразователем в качестве чувствительного элемента. Конструктивно датчик давления состоит из датчика-тензопреобразователя и электронного блока. Работает он следующим образом: давление рабочей среды воздействует на мембрану и посредством штока вызывает деформацию чувствительного элемента, прочно скрепленного с мембраной тензопреобразователя. Чувствительный элемент представляет собой кристалл сапфира с кремниевыми пленочными тензорезисторами. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны приводит к пропорциональному изменению сопротивления тензорезисторов и разбалансу мостовой схемы. Электрический сигнал с выхода мостовой схемы поступает в дифференциальный усилитель электронного блока. Некоторые модели датчиков имеют также регулятор коэффициента усиления, который обеспечивает перенастройку диапазонов измерения. Усиленный сигнал преобразуется в унифицированный токовый (0-5, 0-20, 4-20, 20-4, 20-0, 5-0 мА). Устройство термокоррекции компенсирует влияние температурных воздействий на тензомост.

Пример одного из типов различных датчиков, приведен на рис. 6.4.

Рис. 6.4. Датчик для измерения перепада давлений Метран-43-ДД:

(+) - камера положительного давления; (-) - камера отрицательного давления; 1 - разделительная мембрана; 2 - шток; 3 - мембрана тензопреобразователя; 4 - мостовая схема; 5 - электронный блок; 6 - преобразователь; 7 - узел питания; 8 - устройство термокоррекции

Широкое распространение на КС получили дифференциальные мембранные манометры типов ДМ-23578А, ДМ-23579А, ДтХ-01 и др. Чувствительным элементом дифманометра является мембранный блок, состоящий из мембранных коробок, ввернутых с обеих сторон в перегородку. При этом образуется две камеры - плюсовая (нижняя) и минусовая (верхняя). Внутренние полости мембранных коробок заполнены этиленгликолем и сообщаются между собой. Под воздействием перепада давления в камерах нижняя мембранная коробка сжимается, и жидкость из нее перетекает в верхнюю коробку, раздувая ее, что вызывает перемещение плунжера дифтрансформаторного преобразователя и приводит, в свою очередь, к изменению взаимной индуктивности между его первичной и вторичной цепями. Деформация чувствительного элемента происходит до тех пор, пока

vk.com/club152685050 | vk.com/id446425943

силы, вызванные перепадом давления, не уравновесятся упругими силами мембранных коробок. Поскольку электрический выход дифманометров представляет собой сигнал взаимной индуктивности и он не является унифицированным, то они работают только в комплекте со вторичными приборами дифтрансформаторной системы типов КСД2, КСДЗ и т п. или ферродинамической системы типов ВФС, ВФП и др., в зависимости от модификации дифманометра.

Аналогичный принцип преобразования имеют манометры МИД-22331А, МИД-22371А и др., измеряющие избыточное и вакууметрическое давление и имеющие одну измерительную камеру

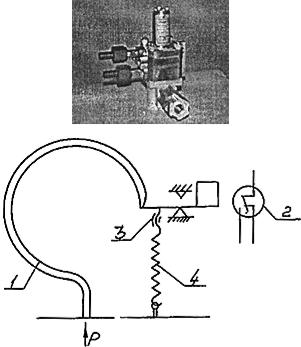

Для контроля давления и разности давлений применяются также дискретные сигнализаторы (реле) давления и перепада давлений. Принцип действия такого сигнализатора основан на уравновешивании сил, создаваемых в чувствительных элементах и упругих деформациях пружин. Чувствительный элемент в зависимости от исполнения сигнализатора может быть выполнен в виде сильфонного узла, мембранного узла или трубки Бурдона. Выпускаются сигнализаторы в общепромышленном и взрывозащищенном исполнениях. Принципиальная схема сигнализатора давления приведена на рис. 6.5.

Рис. 6.5. Сигнализатор давления "Садко 107":

1 - чувствительный элемент; 2 - контактная система; 3 - винт настройки; 4 - пружина

В качестве сигнализаторов давления применяются также электроконтактные манометры (ЭКМ) - манометры, имеющие в своей конструкции две контактные группы для уставок, одна из которых замыкается при понижении давления ниже заданного, а другая замыкается при превышении заданного давления.

Отличие сигнализаторов перепада давления от сигнализаторов давления состоит в наличии двух камер для подвода контролируемых сред и использованием в качестве чувствительного элемента мембраны.

В некоторых типах сигнализаторов, особенно взрывозащищенного исполнения, контактная система может быть выполнена в виде магнитоуправляемого контакта (геркона).

vk.com/club152685050 | vk.com/id446425943

Средства измерения температуры (преобразователи температуры) можно условно разделить на шесть основных групп: погружаемые термопреобразователи сопротивления; подшипниковые термопреобразователи сопротивления; поверхностные термопреобразователи сопротивления; термопреобразователи сопротивления с унифицированным токовым выходом; преобразователи термоэлектрические; преобразователи измерительные для термопреобразователей сопротивления и преобразователей термоэлектрических.

Термопреобразователи сопротивления предназначены для определения температуры измеряемой среды, преобразуемой в омическое сопротивление чувствительного элемента. Основными материалами для изготовления чувствительных элементов являются технические медь и платина, сопротивление которых изменяется практически прямо пропорционально изменению температуры.

Погружаемые термопреобразователи сопротивления выпускаются в общепромышленном и взрывозащищенном исполнениях (рис. 6.6). В настоящее время в конструкции приборов применяется двойная герметизация электрической цепи; чувствительный элемент представляет собой малоинерционный модуль, а исполнение может быть с одним или двумя чувствительными элементами, инерционность которых составляет от 10 до 15 с, температурный диапазон измерения преобразователей с медным чувствительным элементом от -60 до 150 °С, с платиновым чувствительным элементом обычно от -80 до 250 °С.