- •Содержание

- •5.1 Общие сведения …………………………………………………………….…93

- •6.1 Общие сведения ……………………………………………………….……104

- •1 Общие сведения о металлорежущих станках

- •1.1 Классификация металлорежущих станков

- •1.2 Движения в металлорежущих станках

- •1.3 Кинематические схемы станков и условные обозначения их элементов

- •1.4 Определение передаточных отношений и перемещений в различных видах передач

- •1.5 Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •1.6 Ряды частот вращения шпинделей, двойных ходов и подач в станках

- •Глава 2 типовые детали и механизмы металлорежущих станков

- •2.1 Станины и направляющие

- •2.2 Приводы станков

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •2.7 Храповые и мальтийские механизмы

- •2.8 Муфты

- •2.9 Реверсивные механизмы

- •2.10 Планетарные передачи

- •2.11 Тормозные устройства

- •2.12 Кривошипно-кулисные механизмы

- •2.13 Элементы систем управления станками

- •3 Т0карн0-винт0резные станки

- •3.1 Общие сведения

- •3.1 Основные данные токарно-винторезных станков

- •3.2 Основные узлы и их назначение

- •3.3 Т0карн0-винт0резный станок 16k20

- •Техническая характеристика станка

- •3.4 Наладка станков на различные операции

- •4 Лобовые токарные и карусельные станки

- •4.1 Лобовые токарные станки

- •4.2 Карусельные станки

- •5 Токарно-револьверные станки

- •5.1 Общие сведения

- •5.2 Зажимные устройства

- •5.3 Токарно-револьверные станки с вертикальной осью револьверной головки

- •5.4 Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •6 Токарные полуавтоматы и автоматы

- •6.1 Общие сведения

- •6.2 Многорезцовые токарные полуавтоматы

- •Техническая характеристика станка

- •6.3 Одношпиндельный tokapko-револьверный автомат 1б140

- •7 Станки сверлильно-расточной группы

- •7.1 Типы сверлильных станков

- •7.2 Вертикально-сверлильный станок 2н135

- •Техническая характеристика станка

- •7.2 Алмазно-расточные станки

- •7.3 Координатно-расточные станки

- •8 Фрезерные станки и делительные головки

- •8.1 Консольно-фрезерные станки

- •8.2 Вертикально-фрезерные бесконсольные станки

- •Техническая характеристика станка

- •8.3 Продольно-фрезерные станки

- •8.4 Делительные головки

- •9 Станки строгально-протяжной группы

- •9.1 Назначение и разновидности строгальных и долбежных станков

- •9.2 Протяжные станки

- •10 Станки шлифовально-притирочной группы

- •10.1 Область применения и разновидности шлифовальных станков

- •10.2 Бесцентрово-шлифовальные станки

- •10.3 Притирочные станки

- •10.4 Хонинговальные станки

- •10.5 Станки для суперфиниширования

- •11 Зубообрабатывающие станки

- •11.1 Основные методы нарезания зубчатых колес и классификация станков

2.3 Шпиндели и их опоры

Шпиндель — вал металлорежущего станка, передающий вращение закрепленному в нем инструменту или обрабатываемой заготовке. Весьма важным является выбор материала шпинделя. Средненагруженные шпиндели изготовляют обычно из стали 45 с улучшением (закалка и высокий отпуск). При повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском. При повышенных требованиях применяют стали 40Х, 38ХМЮА (шпиндели быстроходных станков), 20Х с цементацией, закалкой и отпуском, 12ХНЗ (быстроходные и тяжелонагруженпые шпиндели) и другие низколегированные стали. Сталь 65Г применяют для крупных шпинделей.

Конструктивная форма шпинделей зависит от способа крепления на нем зажимных приспособлений или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели, как правило, изготовляют пустотелыми для прохода прутка, а также для уменьшения массы. Передние концы шпинделей станков общего назначения стандартизированы.

Опоры. В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение переднего конца шпинделя, который зависит от требуемой точности обработки. Обычно в передней опоре применяют более точные подшипники, чем в задней.

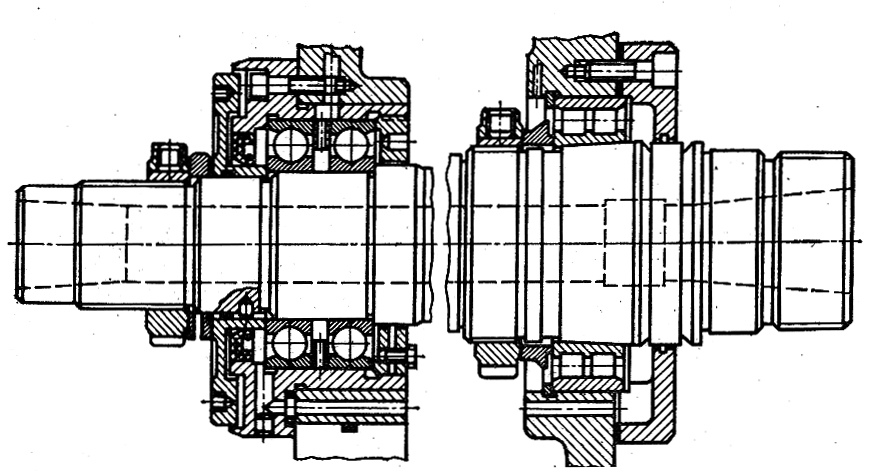

Конструктивное оформление шпиндельных узлов весьма разнообразно. На рис. 2.10 показан шпиндельный узел токарно-винторезного станка с двухрядным роликовым подшипником с коническим отверстием внутреннего кольца в качестве передней опоры. При осевом перемещении внутреннего кольца подшипника коническая шейка шпинделя деформирует кольцо, и его диаметр увеличивается. При этом устраняются радиальные зазоры между роликами и кольцами и создается предварительный натяг.

Рис. 2.10. Шпиндель токарно-винторезного станка с опорами

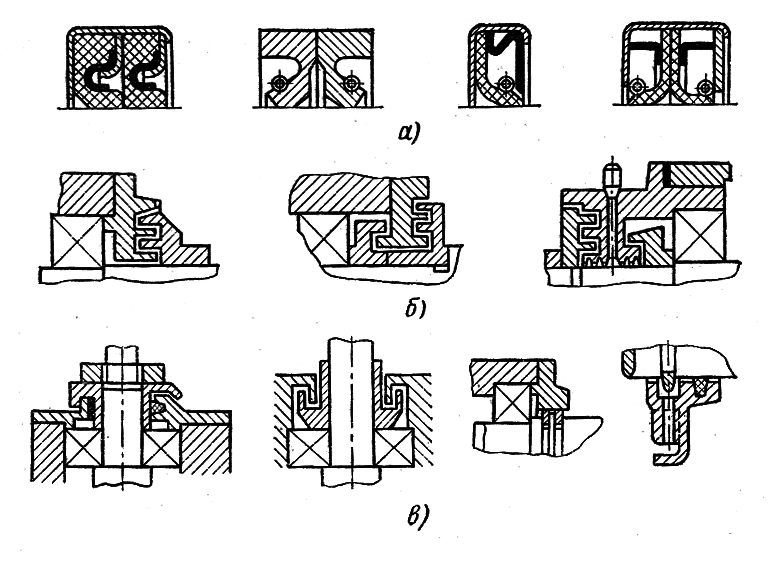

Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках — смещением внутренних колец относительно наружных. На рис. 2.11 представлены конструктивные способы создания предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колея (рис. 2.11, а), установки распорных втулок между кольцами (рис. 2.11, б), применения пружин, обеспечивающих постоянство предварительного натяга (рис. 2.11, в). На рис. 2.11, г показан способ создания предварительного натяга вследствие деформации внутреннего кольца при установке его на конической шейке шпинделя в роликоподшипниках с цилиндрическими роликами.

Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют их редко, при практически полном отсутствии изнашивания в течение длительного срока эксплуатации), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

Рис. 2.11. Способы создания предварительного натяга подшипников качения

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры. На рис. 2.12 схематически показана конструкция гидростатической опоры.

Рис. 2.12 Схема гидростатической

опоры

Рис. 2.13 Самоустанавливающийся

гидродинамический подшипник скольжения

Масло под давлением подводится в карманы 1 через отверстия 2. При вращении масло вытесняется из этих карманов через зазор между шейкой и подшипником и из отверстия 3 в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре, и зазор восстанавливается. Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения.

Самоустанавливающийся гидродинамический подшипник скольжения, применяемый в шлифовальных станках, показан на рис. 2.13. В обойме 4 расположено пять самоустанавливающихся вкладышей 5. Каждый вкладыш имеет одну сферическую опору в виде штыря 3. Штыри закрепляют в обойме винтами 2 и 8 с шайбами 1, проходящими через крышку 7. Между крышкой и обоймой предусмотрены уплотнительные кольца 6.

Вкладыши самоустанавливаются сферическими опорами в направлении вращения шпинделя и в направлении его оси. Это создает надежные условия трения со смазочным материалом в опоре и устойчивые масляные клинья, а также позволяет избежать кромочных давлений, вызываемых несоосностью рабочих поверхностей, упругими или тепловыми деформациями шпинделя. Конструкция подшипников обеспечивает высокую точность вращения шпинделя вследствие центрирования его гидродинамическими давлениями, которые возникают в нескольких зонах по окружности.

Шпиндельные подшипники должны быть надежно защищены от загрязнения и вытекания смазочного материала. Манжетные уплотнения (рис. 2.14, а) из кожи, пластмассы или маслостойкой резины помещают в металлический кожух и прижимают к валу браслетной пружиной. В шпинделях станков более целесообразно применять лабиринтные уплотнения (рис. 2.14, б), которые не имеют трущихся поверхностей и могут работать при высокой частоте вращения. Они обеспечивают защиту подшипников в результате сопротивления протеканию жидкости через узкие щели. На рис, 2.14, в показаны уплотнения для вертикальных валов, уплотнения с кольцами типа поршневых и комбинированное фетровое уплотнение с отражательным кольцом, отбрасывающим масло.

Рис. 2.14. Уплотнения подшипников шпиндельных узлов