- •Содержание

- •5.1 Общие сведения …………………………………………………………….…93

- •6.1 Общие сведения ……………………………………………………….……104

- •1 Общие сведения о металлорежущих станках

- •1.1 Классификация металлорежущих станков

- •1.2 Движения в металлорежущих станках

- •1.3 Кинематические схемы станков и условные обозначения их элементов

- •1.4 Определение передаточных отношений и перемещений в различных видах передач

- •1.5 Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •1.6 Ряды частот вращения шпинделей, двойных ходов и подач в станках

- •Глава 2 типовые детали и механизмы металлорежущих станков

- •2.1 Станины и направляющие

- •2.2 Приводы станков

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •2.7 Храповые и мальтийские механизмы

- •2.8 Муфты

- •2.9 Реверсивные механизмы

- •2.10 Планетарные передачи

- •2.11 Тормозные устройства

- •2.12 Кривошипно-кулисные механизмы

- •2.13 Элементы систем управления станками

- •3 Т0карн0-винт0резные станки

- •3.1 Общие сведения

- •3.1 Основные данные токарно-винторезных станков

- •3.2 Основные узлы и их назначение

- •3.3 Т0карн0-винт0резный станок 16k20

- •Техническая характеристика станка

- •3.4 Наладка станков на различные операции

- •4 Лобовые токарные и карусельные станки

- •4.1 Лобовые токарные станки

- •4.2 Карусельные станки

- •5 Токарно-револьверные станки

- •5.1 Общие сведения

- •5.2 Зажимные устройства

- •5.3 Токарно-револьверные станки с вертикальной осью револьверной головки

- •5.4 Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •6 Токарные полуавтоматы и автоматы

- •6.1 Общие сведения

- •6.2 Многорезцовые токарные полуавтоматы

- •Техническая характеристика станка

- •6.3 Одношпиндельный tokapko-револьверный автомат 1б140

- •7 Станки сверлильно-расточной группы

- •7.1 Типы сверлильных станков

- •7.2 Вертикально-сверлильный станок 2н135

- •Техническая характеристика станка

- •7.2 Алмазно-расточные станки

- •7.3 Координатно-расточные станки

- •8 Фрезерные станки и делительные головки

- •8.1 Консольно-фрезерные станки

- •8.2 Вертикально-фрезерные бесконсольные станки

- •Техническая характеристика станка

- •8.3 Продольно-фрезерные станки

- •8.4 Делительные головки

- •9 Станки строгально-протяжной группы

- •9.1 Назначение и разновидности строгальных и долбежных станков

- •9.2 Протяжные станки

- •10 Станки шлифовально-притирочной группы

- •10.1 Область применения и разновидности шлифовальных станков

- •10.2 Бесцентрово-шлифовальные станки

- •10.3 Притирочные станки

- •10.4 Хонинговальные станки

- •10.5 Станки для суперфиниширования

- •11 Зубообрабатывающие станки

- •11.1 Основные методы нарезания зубчатых колес и классификация станков

1.6 Ряды частот вращения шпинделей, двойных ходов и подач в станках

У станков с вращательным главным движением частота вращения шпинделя, мин-1

п = l000v/πd,

где v — скорость резания, м/мин; d — диаметр обрабатываемой заготовки или инструмента, мм.

Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от vmin до vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от dmin до dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от пmin до пmax.

nmin = 1000 vmin/ πdmax

пmax = 1000vmax/π dmin

Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя:

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Большинство станков имеет ступенчатые ряды частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания vд= πdnд/1000, которая меньше расчетной на величину v — vд. Тогда относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей

А = (v — vд)/v = (π dn — π dnд)/ πdn = (п — пд)/п

Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность n — n д.

В интервале между предельными значениями частоты вращения nтiп и nmax промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ— знаменатель ряда).

Главным преимуществом геометрического ряда является то, что максимальная относительная потеря скорости резания остается одинаковой для всех интервалов ряда частоты вращения. Это позволяет обеспечить постоянство максимальной относительной потери производительности формообразования станка, т. е. дает экономические преимущества по сравнению с другими рядами. Производительность формообразования определяется площадью поверхности, обрабатываемой на станке в единицу времени.

Геометрический ряд частот вращения шпинделя со знаменателем φ будет иметь следующий вид:

n1=nmin;

n2 = n1 φ

n3 = n2 φ

n4 = n3 φ

………….

nz= nz-1 φ= n1 φ z-1

Приняв nz= nmax, получим nтах = nтiпφ z-1, откуда где φ= z-1√ nmax/nтiп= z-1√D, z — число ступеней ряда.

Значения знаменателей рядов φ нормализованы. Это позволяет нормализовать ряды частот вращения и подач, а также облегчить кинематический расчет станков. Значения знаменателей φ нормальных рядов частот вращения шпинделей станков установлены с учетом следующих соображений.

1. В приводе главного движения станков часто применяют многоскоростные электродвигатели трехфазного тока с отношением частот вращения, равным 2. Для того чтобы частоты вращения шпинделя, получаемые при разных частотах таких электродвигателей, были членами геометрического ряда, необходимо иметь

φ = Е1√2 ,

где Е1 — целое число.

2. Обязательно должен быть учтен государственный стандарт предпочтительных чисел и рядов предпочтительных чисел. Ряды предпочтительных чисел построены в виде геометрических прогрессий, знаменатели которых должны удовлетворять требованию

φ = Е2√10 ,

где Е2 — целое число.

Таким образом, стандартные значения знаменателя φ рядов частоты вращения могут быть найдены из условия φ = Е1√2 = Е2√10. Следовательно,

Е1 == 3Е' и Е2 =10Е', где Е' — произвольное целое число.

Для предусмотренных стандартом четырех значений Е2 = 40; 20; 10 и 5, которым соответствуют Е'= Е2/10 = 4; 2; 1 и 0,5 и Е1 = ЗЕ' = 12; 6; 3 и 1,5, получают следующие значения φ:

φ40 =40√10= 12√2= 1,06; φ20 =20√10= 6√2= 1,12;

φ10 =10√10= 3√2= 1,26; φ5 =5√10= 1,5√2= 1,58

Для практического применения указанных четырех значений оказалось недостаточно. Поэтому добавлены φ =20/3√10= √2= 1,41; φ =20/6√10= 1√2= 2 и φ =4√10= 1,2√2= 1,78.

Вследствие того, что знаменатель φ связан с числом 2, через определенное количество членов ряда каждое число увеличивается в 2 раза. Если, например, в ряде имеется число 2, то будут числа 4, 8, 16 и т. д. Этой закономерности не подчиняются ряды с φ = 1,58 и φ = 1,78.

В связи с тем, что φ связан с числом 10, каждое число ряда увеличивается через определенное количество членов ряда в 10 раз. Например, при наличии в ряде числа 2,8 встретятся также числа 28, 280, 2800 и т. д. Эта закономерность десятичного повторения чисел не распространяется на ряды с φ =1,41 и φ = 2.

Ниже приведены значения максимальной относительной потери скорости резания Аmах между двумя соседними частотами вращения для соответствующих значений φ = 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2: Атах =5; 10; 20; 30; 40; 45; 50 %.

Аmах =(v2 — v z-1)/v2 = (nz — nz-1)/nz = 1 - nz-1/nz=1 – n1φz-2/(n1 φz-1) =

=1 - 1/ φ = (φ — 1) φ

или

Аmах =[(φ – 1/φ] 100%

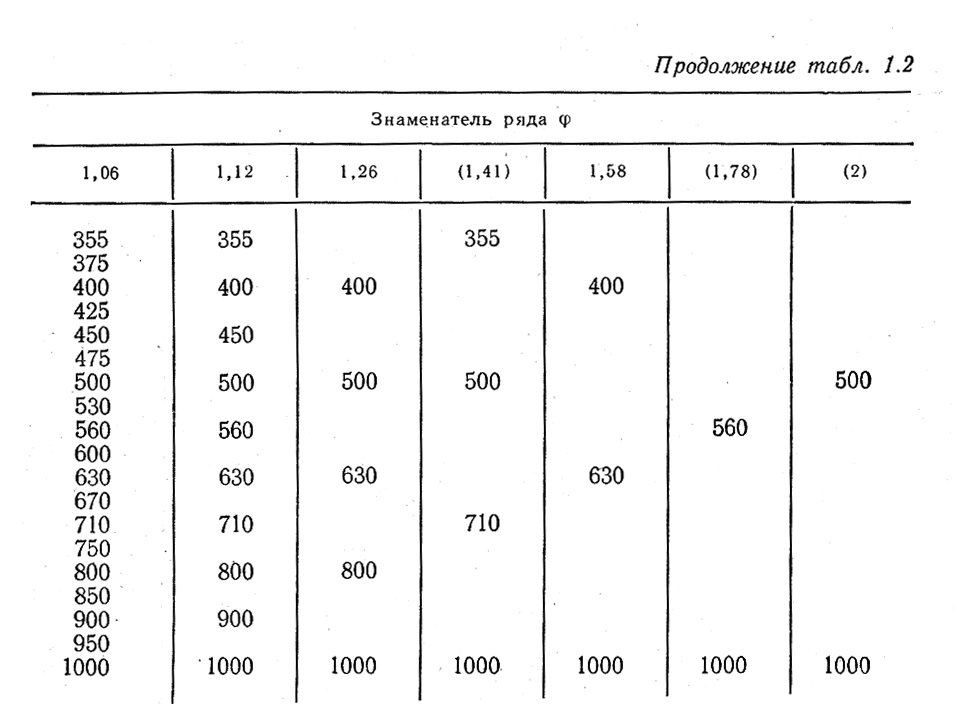

В табл. 1.2 приведены нормальные ряды частот вращения, применяемые в станкостроении.

У станков с возвратно-поступательным главным движением (строгальных, долбежных, протяжных и др.) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используют те же нормализованные значения знаменателя φ и рядов чисел двойных ходов, что и для станков с главным вращательным движением. Станки с возвратно-поступательным главным движением можно разделить на две группы. Для первой группы характерно постоянство скоростей рабочего (v, м/мин) и вспомогательного (v0, м/мин) ходов; обычно v0 > v. Станки второй группы (с кривошипным и кулисным приводом) не обеспечивают постоянства скоростей v и v0,

Если обозначить через L длину хода стола (салазок, ползуна), то для станков первой группы время одного двойного хода

Т = L/v + L/v0 =L (v + vo)/vvo.

Отсюда число двойных ходов в минуту

п= 1/Т = 1/Lvv0/(v + v 0) = v 0/L1/(1 + v0 /v).

Предельные значения чисел двойных ходов определяют по формулам

пmin= v0 min . 1 .

L max 1+ v0 min/ v min

пmax= v0 max . 1 .

L min 1+ v0 max/ v max

где vmax и vmln — предельные скорости рабочего хода, м/мин; v0 max и v0 min — предельные скорости вспомогательного хода, м/мин; Lmax и Lmin — предельные длины хода стола (салазок, ползуна), м.

Предельные числа двойных ходов в минуту для станков второй группы могут быть подсчитаны по тем же формулам, если в них подставлять средние значения v и v0. У продольно-строгальных станков скорость рабочего хода постоянна, поэтому для них целесообразно устанавливать геометрическую структуру ряда скоростей рабочего хода. У станков с кулисным кривошипным приводом постоянным является число двойных ходов, которое строится по геометрической прогрессии.

Значения подач в металлорежущих станках также обычно располагаются по геометрическому ряду. Значения знаменателя ряда подач и величины подач берут из действующей нормали станкостроения. Отношение максимальной подачи Smax к минимальной Smin называется диапазоном регулирования подач.

Примечания: 1. ОСТ распространяются на ряды частот вращения, подач, мощностей и других параметров станков. 2. Ряды частот вращения более 1000 и менее 1 получают умножением или делением табличных значений на 1000. 3. Ряды со знаменателями φ, заключенными в скобки, по возможности применять только для частот вращения и подач. 4. Допускается составление производных рядов из нормальных путем пропуска некоторых частот (например, ряд 132, 190, 265, 375, 530 и т. д.). 5. Частота вращения вала не должна отклоняться от табличных значений более чем на ±10 (φ — 1)%. Кроме того, в приводе асинхронного электродвигателя допускается смещение ряда частот вращения в сторону уменьшения до 5 % от частот ряда, подсчитанных по синхронной частоте вращения.