- •Содержание

- •5.1 Общие сведения …………………………………………………………….…93

- •6.1 Общие сведения ……………………………………………………….……104

- •1 Общие сведения о металлорежущих станках

- •1.1 Классификация металлорежущих станков

- •1.2 Движения в металлорежущих станках

- •1.3 Кинематические схемы станков и условные обозначения их элементов

- •1.4 Определение передаточных отношений и перемещений в различных видах передач

- •1.5 Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •1.6 Ряды частот вращения шпинделей, двойных ходов и подач в станках

- •Глава 2 типовые детали и механизмы металлорежущих станков

- •2.1 Станины и направляющие

- •2.2 Приводы станков

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •2.7 Храповые и мальтийские механизмы

- •2.8 Муфты

- •2.9 Реверсивные механизмы

- •2.10 Планетарные передачи

- •2.11 Тормозные устройства

- •2.12 Кривошипно-кулисные механизмы

- •2.13 Элементы систем управления станками

- •3 Т0карн0-винт0резные станки

- •3.1 Общие сведения

- •3.1 Основные данные токарно-винторезных станков

- •3.2 Основные узлы и их назначение

- •3.3 Т0карн0-винт0резный станок 16k20

- •Техническая характеристика станка

- •3.4 Наладка станков на различные операции

- •4 Лобовые токарные и карусельные станки

- •4.1 Лобовые токарные станки

- •4.2 Карусельные станки

- •5 Токарно-револьверные станки

- •5.1 Общие сведения

- •5.2 Зажимные устройства

- •5.3 Токарно-револьверные станки с вертикальной осью револьверной головки

- •5.4 Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •6 Токарные полуавтоматы и автоматы

- •6.1 Общие сведения

- •6.2 Многорезцовые токарные полуавтоматы

- •Техническая характеристика станка

- •6.3 Одношпиндельный tokapko-револьверный автомат 1б140

- •7 Станки сверлильно-расточной группы

- •7.1 Типы сверлильных станков

- •7.2 Вертикально-сверлильный станок 2н135

- •Техническая характеристика станка

- •7.2 Алмазно-расточные станки

- •7.3 Координатно-расточные станки

- •8 Фрезерные станки и делительные головки

- •8.1 Консольно-фрезерные станки

- •8.2 Вертикально-фрезерные бесконсольные станки

- •Техническая характеристика станка

- •8.3 Продольно-фрезерные станки

- •8.4 Делительные головки

- •9 Станки строгально-протяжной группы

- •9.1 Назначение и разновидности строгальных и долбежных станков

- •9.2 Протяжные станки

- •10 Станки шлифовально-притирочной группы

- •10.1 Область применения и разновидности шлифовальных станков

- •10.2 Бесцентрово-шлифовальные станки

- •10.3 Притирочные станки

- •10.4 Хонинговальные станки

- •10.5 Станки для суперфиниширования

- •11 Зубообрабатывающие станки

- •11.1 Основные методы нарезания зубчатых колес и классификация станков

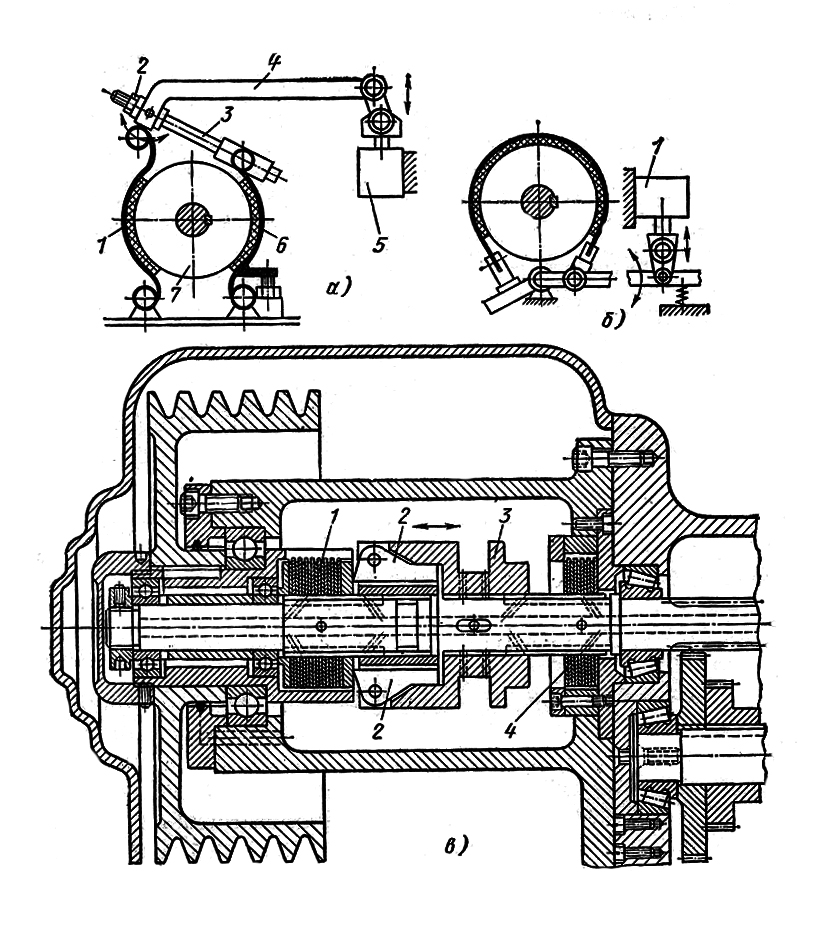

2.11 Тормозные устройства

В металлорежущих станках тормоза применяют для остановки или замедления движения подвижных звеньев станка или отдельных его механизмов. Торможение может осуществляться механическими, электрическими, гидравлическими и пневматическими средствами, или в комбинации одно с другим (ниже рассмотрены только механические тормоза). Основными видами механических тормозов являются ленточные, колодочные и многодисковые тормоза, которые часто блокируют с пусковыми муфтами таким образом, чтобы при выключении муфты включался тормоз. Устанавливают тормоза в основном на быстроходных валах коробок скоростей станков.

У колодочного тормоза (рис. 2.31, а) колодки 1 и 6 соединены общей тягой 3, длину которой можно регулировать рейкой 2, устанавливая тем самым необходимый зазор между колодками и шкивом 7 для нерабочего положения. В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5. Ленточный тормоз (рис. 2.31, б) работает по тому же принципу, что и колодочный. Приводным механизмом здесь является электромагнит или соленоид 1. Многодисковый тормоз (рис. 2.31, в) работает следующим образом. На приводном валу расположены две многодисковые фрикционные муфты: муфта 1 привода и тормозная муфта 4. Скользящая между ними на шпонке фасонная втулка момент пуска перемещается влево и своей конической поверхностью поворачивает рычаги 2, которые перемещают нажимной диск муфты 1 влево и включает ее. При перемещении втулки 3 вправо включается тормозная муфта 4, а приводная муфта выключается.

Рис. 2.31 Механические тормоза

2.12 Кривошипно-кулисные механизмы

Кривошипно-кулисные механизмы применяют для пре-. образования вращательного движения в прямолинейное возвратно-поступательное. Кривошипный привод (рис. 2.32, а) работает следующим образом. От вращающегося кривошипного диска 1 с радиально-подвижным пальцем 2 движение через раздвижной шатун 3, качающийся рычаг 4 с зубчатым сектором передается круглой рейке 5, закрепленной на шпинделе 6. За счет радиального перемещения пальца 2 можно регулировать ход шпинделя 6, а за счет изменения длины шатуна 3 — крайние положения инструмента, закрепленного в шпинделе. Кривошипный привод применяют, например, в зубодолбежных станках.

Рис. 2.32 Кривошипно-кулисные механизмы: а – кривошипный; б - кулисный

Кулисный привод (рис 2.32, б). Кривошипное зубчатое колесо 1 получает вращение и через палец 2 сообщает качательное движение рычагу 3 который шарнирно связан с ползуном 4, совершающим возвратно-поступательное движение. Ход ползуна 4 регулируют изменением положения пальца 2 на зубчатом колесе 1. Кулисный привод находит широкое применение в долбежных и поперечно-строгальных станках.

Он обеспечивает хорошую плавность движения рабочего органа станка, однако имеет неравномерную скорость рабочего хода и постоянное соотношение между временем рабочего и вспомогательного ходов.

2.13 Элементы систем управления станками

Эксплуатационные качества станка (производительность, удобство и простота обслуживания и надежность работы) во многом зависят от того, как удачно разработана система управления. В системах управления станком применяют механические, электрические, электронные, гидравлические и пневматические устройства, а также их комбинации. У станков с программным управлением цикл работы станка осуществляется по определенному закону посредством сменного элемента или элемента, задающего этот закон.

К системам управления предъявляют требования безопасности, легкости и удобства манипулирования, быстроты, мнемоничности (т.е. согласованности направления движения руки с направлением движения управляемой части станка), точности (для различных механизмов станка требуется разная точность перемещений), автоматизации. Число органов управления станком можно значительно сократить путем сообщения, например, одной рукоятке или маховику функций управления несколькими различными или однотипными механизмами.

Обычно системы управления механизмами станка состоят из; управляющего органа, действующего от руки или ноги оператора, от упора, кулачка или копира (рукоятка, кнопка, конечный переключатель и т.п.); передающего органа в виде механической, электрической, электронной, гидравлической или пневматической передач; исполнительного механизма (вилки, рейки, рычага и др.).

В современных станках системы управления весьма разнообразны. Рассмотрим некоторые из них. На рис. 2.33, а показана многорукояточная (многорычажная) система управления, у которой рукоятки расположены на одной оси. Блоками зубчатых колес 6, 7 и 8 управляют соответственно через рукоятки 3, 2 и 1, которые связаны с зубчатыми сегментами 4. Сегменты находятся в зацеплении с рейками 5. Многорычажные системы управления неудобны в эксплуатации тем, что каждый механизм управляется отдельной рукояткой, а это утомительно для рабочего и требует больше времени на переключения. Однорукояточные (однорычажные) системы в этом отношении более удобны. С помощью такой системы (рис. 2.33, б) управления можно управлять сразу двумя блоками зубчатых колес. Если рукоятку 3 поворачивать в горизонтальной плоскости в ту или другую сторону, то через валик 4 широкое колесо 10 будет перемещать рейку 11, а, следовательно, и тройной блок зубчатых колес 12 вдоль валика 9 в одно из трех возможных положений. При повороте рукоятки 3 в вертикальной плоскости вокруг пальца 1 перемещается валик 4 в осевом направлении вверх или вниз. Круглая рейка 8 вращает зубчатое колесо 7 на валике 6 и с помощью вилки 14 перемещает вдоль валика 5 двойной блок 13 в одно из двух положений. Если рукоятка 3 не входит в вертикальные вырезы в планке 2, то оба блока зубчатых колес находятся в нейтральном положении.

Для того чтобы сократить затраты времени на' переключения, е. уменьшить вспомогательное время, на станках применяют так называемые преселективные системы управления. Эти системы позволяют предварительно выбирать необходимую скорость главного движения (или подачи) для следующего перехода еще во время выполнения предыдущего. После окончания перехода набранная скорость (или подача) включается одним движением рукоятки или нажатием кнопки. Принцип работы такой системы показан на рис. 2.33, в. Во время выполнения перехода, т. е. при работающем станке, устанавливают поворотный диск 1 с указателем скоростей в положение, соответствующее скорости последующего перехода. При этом торцовые кулачки 5, сидящие на шлицевом валике 6, поворачиваются и занимают необходимое положение. По окончании операции скорость изменяется поворотом рукоятки 2, которая через зубчатые передачи и круглые рейки 8 сдвигает кулачки 5, а они своими торцовыми выступами поворачивают рычаги 3 (на рисунке указан только один), переключающие фрикционные муфты 4. Каждой скорости соответствует определенное положение торцовых кулачков 5. В момент предварительной установки скорости кулачки 5 не задевают за рычаги, так как они разведены пружиной 7.

В станках широко применяют дистанционное управление, когда пульт управления станком расположен на расстоянии от управляемых механизмов. Системы дистанционного управления могут быть электромеханическими, электрогидравлическими и др.

Рис. 2.33 Механизмы управления