- •Системы управления транспортно-накопительными системами.

- •Хранение и складирование инструмента

- •Порядок работы инструментально-раздаточной кладовой.

- •Складская подсистема гап

- •1) Заготовка обрабатывается лишь на одном станке; 2) каждая заготовка может быть обработана на любом станке гпс.

- •4.4. Подготовка инструмента к работе

- •Автоматическая смена инструмента

- •Автоматическая тележка

1) Заготовка обрабатывается лишь на одном станке; 2) каждая заготовка может быть обработана на любом станке гпс.

При организации технологических маршрутов в первом и во втором вариантах отпадает необходимость в межстаночных связях. Выход из строя какого-либо станка не влияет на работу других станков, так как технологическая система продолжает функционировать с частичной потерей производительности. Если технологические возможности всех станков ГПС одинаковы, то заготовки, закрепленные за отказавшим станком, можно обработать на исправных станках.

Третий вариант. Заготовка полностью обрабатывается на двух и более станках при одной технологической базе. После обработки на первом станке заготовка транспортируется на последующие в соответствии с планируемым маршрутом обработки, что возможно, когда технологи

ческие возможности одного станка не могут удовлетворить технологические потребности каждой заготовки, и транспортирование ее от станка к станку продолжается до полной обработки.

Четвертый

вариант.

Заготовка полностью обрабатывается

на днух и более станках со сменой

технологических баз. Перебазирование

заготовок осуществляется либо

автоматически с помощью кантователей

и промышленных роботов

Рис. 8.5. Структура потока деталей ГПС при работе станочных модулей в режиме взаимодополнения

Для третьего и четвертого вариантов характерна работа станков ГПС в режиме взаимодополнения. На рис. 8.5 показан пример организации потока деталей в этом режиме при связи ГПМ через центральный склад и при совместном хранении заготовок, полуфабрикатов и готовых деталей на складе.

Если на рабочих позициях организованы буферные накопители, то структура потока деталей ГПС имеет два иерархических уровня (рис. 8.6): центральный склад—буферные накопители (БН) и накопители — ГПМ. Станочные модули функционируют автономно до тех пор, пока не будут обработаны все заготовки из накопителей. При этом возможны параллельная и последовательная структуры.

Взаимное расположение центрального склада, станочных модулей и буферных накопителей может быть различным. На организацию структуры потока деталей влияет также форма склада. ГПМ относительно склада призматической формы располагают с одной или двух сторон либо параллельно по отношению к грузонесущим поверхностям, либо перпендикулярно к ним. При цилиндрической форме склада удобна лучеобразная структура потока деталей

Чем большее число транспортных связей имеет ГПМ. тем более гибкой становится АТСС в целом. Автоматическое перемещение объектов с разветвлением трассы целесообразно при многорядном расположении технологического оборудования и выполнении одним транспортным средством нескольких функций . С центрального склада заготовки в таре" подаются штабелером на позицию перегрузки. Самоходная тележка, снабженная роботом, передает заготовки к буферным на-

Рис. 8.6. Параллельная (о) и последовательная (б) двухуровневая структура потоков деталей в ГПС

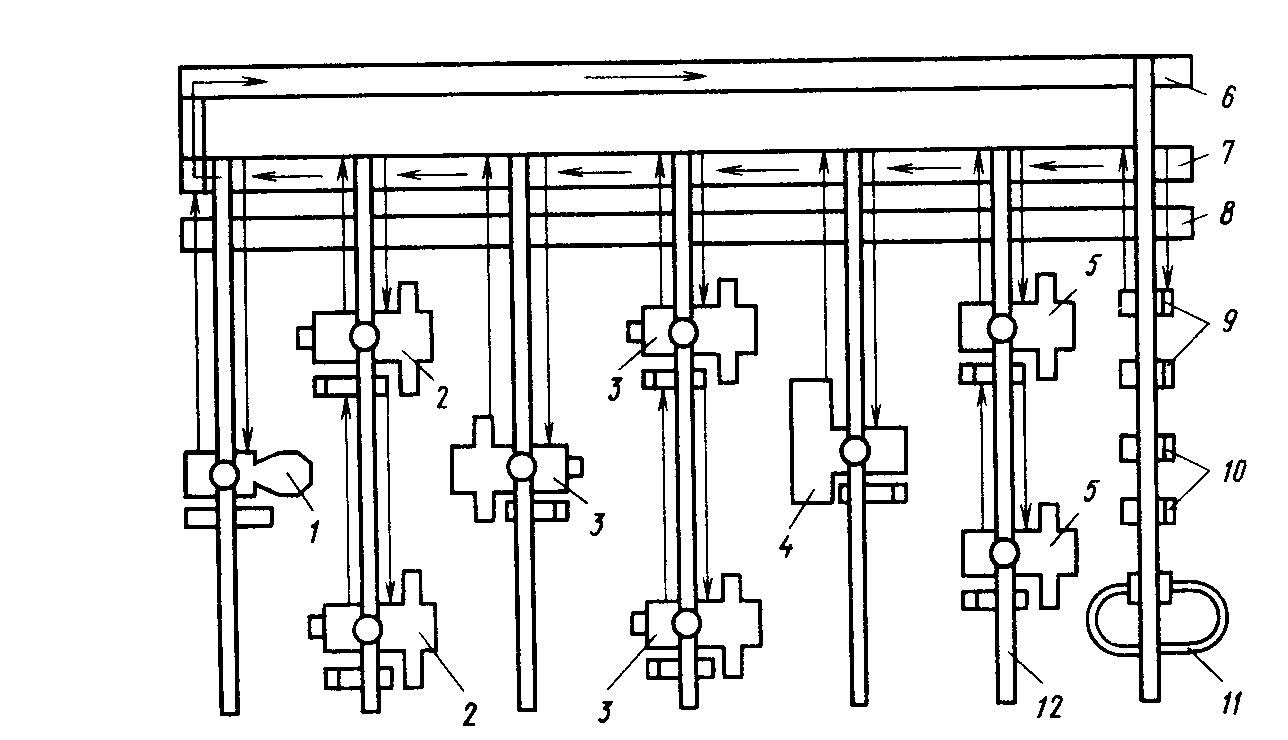

Рис 8.6 АТСС с односторонним перемещением объектов по разветвленной замкнутой трассе

/ ГПМ, 2 — роликовые конвейеры, 3 — поворотные столы. 4 — датчики считывания адресов, 5 входные и выходные позиции, 6 устройства адресования грузов, 7 моечная машина

АТСС на рис. 8.6 с односторонним перемещением грузов по разветвленной замкнутой трассе функционирует без центрального склада. При такой компоновке роликовые конвейеры с поворотными столами одновременно являются и транспортными средствами, и накопителями объектов транспортирования При обработке корпусных деталей, которая обычно занимает много машинного времени, требуется относительно небольшое число позиций конвейера-накопителя для обеспечения станочных модулей деталями в течение рабочей смены В конце второй смены конвейер полностью загружается заготовками, что обеспечивает автоматический режим работы ГПС в ночную смену, когда из обслуживающего персонала остается только дежурный наладчик

ГПС для обработки деталей типа тел вращения также имеет разветвленную транспортную систему без центрального склада Однако другой вид обрабатываемых деталей и малое машинное время их обработки определяют иную организацию грузопотоков. Замкнутый конвейер накопитель со свободным ритмом работы служит для межоперационного накопления, транспортирования между секциями ГПС и оперативной доставки на рабочие места тары с заготовками, готовыми деталями, режущим инструментом и оснасткой, а также отвода от станков тары со стружкой

Конвейер состоит из приводной, натяжной и промежуточных унифицированных секций и представляет собой тележечно-цепной конвейер с одинаковыми (независимо от функционального назначения) тележками , имеющими плоские платформы. Конструкция конвейера позволяет одновременно применять тару различных размеров в зависимости от размеров обрабатываемых деталей и величины их партии. Тележки конвейера расположены по всей его длине равномерно попарно для двухстаночного обслуживания. Связь конвейера с ГПМ осуществляется с помощью отдельных самоходных тележек, доставляющих тару с деталями, инструментом и оснасткой от конвейера к приемным столам ГПМ и обратно.

Самоходные тележки выполнены в виде трансманипуляторов с ЧПУ, способных по программе перегружать находящуюся на конвейере или на приемных столах тару Трансманипуляторы перемещаются по опорным металлоконструкциям в направлении, перпендикулярном к конвейеру. Каждый трансманипулятор оснащен поворотной платформой и выдвижными каретками для установки груза.

Удаление стружки выполняется с помощью пристаночных стружечных емкостей, периодически перемещаемых от станка к конвейеру и обратно специальными гидроприводами по расположенным в фундаменте рельсам. Контейнеры в зоне централизованного сбора и сортировки стружки по виду металла после их заполнения убирают с участка автопогрузчиком или цеховым краном.

ГПС для серийного производства (рис. 8.7) обслуживается тремя параллельными конвейерами 6, 7 и 8, размещенными вдоль девяти станочных модулей 1..5. Кроме того, имеются семь подвесных транспортно-загрузочных устройств 12, установленных перпендикулярно к конвейерам.

Для этого над конвейерами и станочными модулями смонтированы рельсовые пути, по которым перемещаются тележки с обрабатываемыми корпусными деталями Крепление заготовок на спутники и съем готовых детален осуществляются двумя операторами на загрузочных 10 и разгрузочных 9 станциях накопителей. После установки очередной заготовки на спутнике он переносится подвесной тележкой на конвейер 7, а на освободившееся место подается следующий свободный спутник из накопителя //, в котором одновременно могут находиться до двадцати спутников.

Рис. 8.7. АТСС с подвесными транспортно-загрузочными тележками для серийного производства:

/ — ГПМ для нарезания резьб; 2 — ГПМ для расточных операций; 3 — ГПМ для сверлильных операций; 4 — ГПМ с многошпиндельными сменными головками; 5— ГПМ для фрезерных операций; 6 — конвейер возврата обработанных деталей; 7 — конвейер заготовок; 8 — дополнительный конвейер-накопитель заготовок: 9 и 10 — разгрузочные и загрузочные позиции; // — накопитель спутников; 12 -- подвесные транспортно-загрузочные устройства

Аналогично осуществляется разгрузка спутников.

Заготовки со спутниками транспортируются к станкам конвейером 7. Для возврата обработанных деталей на позицию разгрузки 9 предназначен конвейер 6, а конвейер 8 является дополнительным накопителем заготовок.

Многошпиндельный вертикально-сверлильный модуль снабжен индивидуальным магазином на 32 многошпиндельные сменные головки, которые вводятся в работу по программе с помощью автоматического устройства смены головок.

Пример организации транспортной системы ГПМ с индивидуальным конвейером-накопителем (магазином) спутников показан на рис. 8.8. Конвейер цепной конструкции получает одностороннее периодическое перемещение от привода. Устройство автоматической смены спутников, имеющее трехпозиционный челночный механизм, обеспечивает передачу очередного спутника из магазина на позиции А и Б станка. После обработки детали она переводится в позицию В, откуда она может быть возвращена на позицию А и далее в магазин при условии, что стол находится в зоне резания Г станка.

Рис. 8.8. Транспортная система с индивидуальным конвейером-накопителем:

Л. Б, В, Г — позиции спутников на станке; / — приспособления-спутники с корпусными деталями и режущим инструментом; 2 — пр ивод; 3, 4 — челночное устройство; 5 — стол станка; 6 — многоцелевой станок