- •Введение

- •1Кинематический и силовой расчет привода

- •1.1Определение мощности, частоты вращения, крутящего момента и угловой скорости на выходе Находим общий кпд редуктора:

- •1.2 Определение мощности.

- •1.3Определение частоты вращения, крутящего момента и угловой скорости на промежуточном и входном валах

- •2.2.2 Конической зубчатой передачи

- •2.3 Допускаемые напряжения изгиба при расчете на выносливость

- •2.3.1 Цилиндрической зубчатой передачи

- •Червячной зубчатой передачи

- •Определение допускаемых напряжений.

- •3.2.10 Проверка прочности зубьев при пиковой нагрузке

- •3.3Расчет червячной передачи

- •3.4 Расчет геометрических параметров передачи.

- •4Расчет валов привода

- •4.1Эскизная компоновка валов привода

- •Диаметры валов

- •4.1.2 Длины валов

- •4.2Расчет тихоходного вала

- •4.3Основной расчет тихоходного вала на прочность.

- •4.4 Расчет тихоходного вала на жесткость.

- •5Конструкция подшипниковых узлов.

- •5.1Выбор типоразмера подшипников для заданных условий работы.

- •5.2Выбор типоразмера подшипника качения в зависимости от характера нагрузки.

- •6Конструирование зубчатых колес.

- •9Конструирование шпоночных соединений.

- •10 Конструирование корпустных деталей и крышек.

- •1 Расчет фундаментных болтов.

- •2Плита и рама.

- •Заключение.

- •Список используемых источников

4.3Основной расчет тихоходного вала на прочность.

На практике установлено, что для валов основным видом разрушения является усталостное, поэтому расчет на сопротивление усталости является основным. Расчет выполним для сечения II. При совместном действии напряжений и изгиба запас сопротивления усталости определяют по формуле:

В этих формулах ![]() – амплитуды переменных составляющих

циклов напряжения.

– амплитуды переменных составляющих

циклов напряжения.

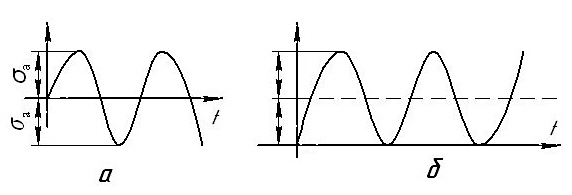

Путь напряжения изгиба, вращающегося вала, изменяются по симметричному циклу (рисунок 4.2 а), а для напряжений кручения используем отнулевой цикл (рисунок 4.2 б).

Рисунок 4.2

Согласно принятому условию:

![]()

![]()

где ![]()

![]()

![]() – диаметр вала под зубчатое колесо

– диаметр вала под зубчатое колесо

![]() – диаметр вала под подшипник

– диаметр вала под подшипник

Для нашего случая:

![]()

![]()

Значения ![]() – зависят, от механических характеристик

материала и выбираются из таблицы 10.2

(ист. 1). Их значения принимаем:

– зависят, от механических характеристик

материала и выбираются из таблицы 10.2

(ист. 1). Их значения принимаем: ![]() Пределы выносливости для нашего случая:

Пределы выносливости для нашего случая:

![]() .

Эффективные коэффициенты концентрации

напряжений выбираются по таблице 10.6

(ист. 1) и равны:

.

Эффективные коэффициенты концентрации

напряжений выбираются по таблице 10.6

(ист. 1) и равны: ![]() .

.

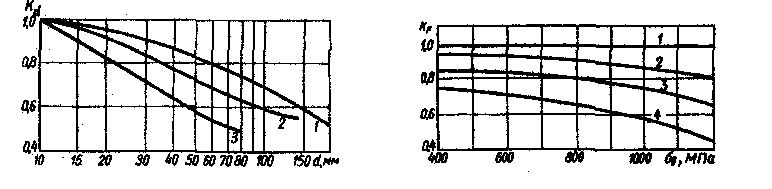

Масштабный фактор и фактор

шероховатости ![]() вырабатывают

по графику (рисунок 4.3).

вырабатывают

по графику (рисунок 4.3).

Рисунок 4.3

На рисунке 4.3 а,

кривая 1 – относится к углеродистой

стали, при отсутствии концентрации

напряжений; 2 – легированная сталь при

отсутствии концентрации напряжений и

углеродистая

сталь при умеренной концентрации

напряжений; 3 – легированная сталь при

наличии

концентрации напряжений. Для нашего

случая следует использовать кривую 3.

По графику определяем ![]()

На рисунке 4.3 б, представлены четыре кривые: 1 – шлифование тонкое; 2 – обточка частая; 3 – обдирка; 4 – необработанная поверхность окалиной.

Для нашего случая следует принять тонкое

шлифование. По графику определяем ![]() .

.

С учетом выбранных коэффициентов определяем:

![]()

![]()

Общий коэффициент запаса усталости определяется:

Результирующий коэффициент запаса прочности больше допустимого, что удовлетворяет условию прочности.

4.4 Расчет тихоходного вала на жесткость.

Упругие деформации вала отрицательно сказываются на работе связанных с ним деталей, подшипников, зубчатых колес, фрикционных передач и т.п. От прогиба вала в зубчатом зацеплении возникает концентрация напряжений по длине зуба. При больших углах поворота вала в подшипниках может произойти зацепление вала.

Перемещения при изгибе в общем случае целесообразно определять, используя метод начальных параметров или интеграл Мора. В простых случаях можно использовать готовые решения. При этом вал рассматривают как имеющий постоянное сечение некоторого приведенного диаметра. Определим, прогиб под силой используя формулу:

где F

– радиальная сила. В нашем случае

![]() ;

;

a и b – расстояния между зубчатым колесом и подшипниками. В нашем случае a=0.092; b=0.025;

l – расстояние между подшипниками;

l=0.117;

E

– модуль упругости первого рода.

Находится по справочнику. ![]() ;

;

J – осевой момент инерции. Находится по формуле сопромата:

![]()

C учетом установленных параметров имеем:

![]()

Для

зубчатых передач стрела прогиба под

колесом ![]() - передачи цилиндрические;

- передачи цилиндрические;

![]() - червячные. Для нашего случая

- червячные. Для нашего случая ![]() мм.

Делаем вывод. Вал

удовлетворяет расчету на жесткость,

сравнивая прогибы.

мм.

Делаем вывод. Вал

удовлетворяет расчету на жесткость,

сравнивая прогибы.