- •Введение

- •1Кинематический и силовой расчет привода

- •1.1Определение мощности, частоты вращения, крутящего момента и угловой скорости на выходе Находим общий кпд редуктора:

- •1.2 Определение мощности.

- •1.3Определение частоты вращения, крутящего момента и угловой скорости на промежуточном и входном валах

- •2.2.2 Конической зубчатой передачи

- •2.3 Допускаемые напряжения изгиба при расчете на выносливость

- •2.3.1 Цилиндрической зубчатой передачи

- •Червячной зубчатой передачи

- •Определение допускаемых напряжений.

- •3.2.10 Проверка прочности зубьев при пиковой нагрузке

- •3.3Расчет червячной передачи

- •3.4 Расчет геометрических параметров передачи.

- •4Расчет валов привода

- •4.1Эскизная компоновка валов привода

- •Диаметры валов

- •4.1.2 Длины валов

- •4.2Расчет тихоходного вала

- •4.3Основной расчет тихоходного вала на прочность.

- •4.4 Расчет тихоходного вала на жесткость.

- •5Конструкция подшипниковых узлов.

- •5.1Выбор типоразмера подшипников для заданных условий работы.

- •5.2Выбор типоразмера подшипника качения в зависимости от характера нагрузки.

- •6Конструирование зубчатых колес.

- •9Конструирование шпоночных соединений.

- •10 Конструирование корпустных деталей и крышек.

- •1 Расчет фундаментных болтов.

- •2Плита и рама.

- •Заключение.

- •Список используемых источников

2.3 Допускаемые напряжения изгиба при расчете на выносливость

2.3.1 Цилиндрической зубчатой передачи

![]()

где ![]() – предел выносливости по изгибу;

– предел выносливости по изгибу;

![]() – коэффициент долговечности;

– коэффициент долговечности;

![]() – коэффициент, учитывающий влияние

шероховатости;

– коэффициент, учитывающий влияние

шероховатости;

![]() – коэффициент, учитывающий влияние

двухстороннего приложения нагрузки;

– коэффициент, учитывающий влияние

двухстороннего приложения нагрузки;

![]() – коэффициент запаса прочности.

– коэффициент запаса прочности.

Коэффициент долговечности определяется по формуле:

где ![]()

Коэффициент ресурса ![]() принимают так же, как и при вычислении

его на контактную прочность. В результате

имеем:

принимают так же, как и при вычислении

его на контактную прочность. В результате

имеем:

Для длительно работающих передач

принимаю ![]()

В результате выбранных параметров допускаемые напряжения изгиба могут быть определены как:

![]()

Червячной зубчатой передачи

2.3.3 Материалы червяка и колеса.

По

рекомендациям справочных таблиц для

червяка принимаем сталь марки 40Х с

улучшением и закалкой ТВЧ со следующими

характеристиками: твердость зубьев в

сердцевине ![]() ;

на поверхности

;

на поверхности ![]() ;

;

![]() .

.

Материал зубчатого венца червячного колеса по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения относим к I группе со скоростью скольжения

![]()

Принимаем

II

группу материал БрА10Ж4Н4, со следующими

характеристиками: ![]() (табл.

2.14[2]).

(табл.

2.14[2]).

Определение допускаемых напряжений.

Контактных

Для

II

группы материалов ![]()

![]() – для червяков с твердостью на поверхности

витков ≥45 HRC;

– для червяков с твердостью на поверхности

витков ≥45 HRC;

![]() – для червяков при твердости ≤ 350 HB.

– для червяков при твердости ≤ 350 HB.

![]()

Изгибных

Допускаемые напряжения изгиба вычисляем для зубьев червячного колеса

![]()

- коэффициент долговечности

- коэффициент долговечности

![]() ;

;

![]() – исходное допускаемое напряжение

изгиба для материала II

группы.

– исходное допускаемое напряжение

изгиба для материала II

группы.

![]() .

.

Предельные допускаемые напряжения.

При проверке на максимальную статическую или единичную пиковую нагрузку для материалов:

![]()

![]() .

.

3Конструирование зубчатых передач редуктора

3.1Общие положения

Основной причиной выхода из строя зубчатых колес является повреждение зубчатых венцов. Целью проводимых расчетов является предотвращение выходов их из строя из-за поломок зубьев и выкрашивания их активных поверхностей в результате усталостных трещин.

3.2Р

![]()

![]()

![]()

![]()

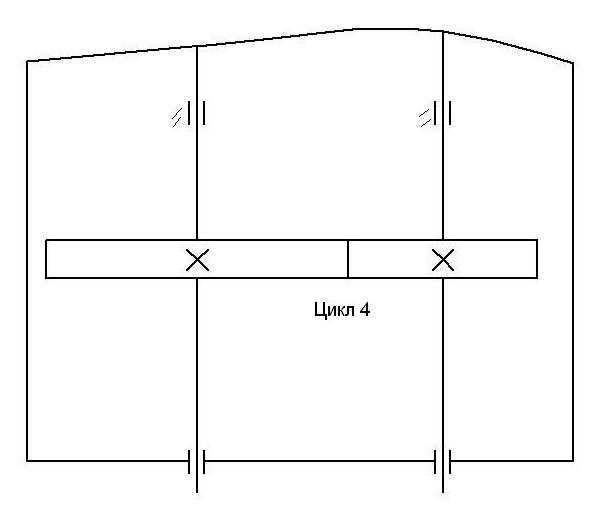

Рис. 3.1 Кинематическая схема цилиндрической косозубой передачи

Определение межосевого расстояния

Межосевое

расстояние ![]() определяется по формуле:

определяется по формуле:

где ![]() – обобщающий коэффициент для косозубых

колес;

– обобщающий коэффициент для косозубых

колес;

u=3.55 – передаточное число;

![]() – крутящий момент шестерни;

– крутящий момент шестерни;

- допускаемое контактное напряжение;

![]() – коэффициент ширины зубчатого венца;

– коэффициент ширины зубчатого венца;

![]() – коэффициент перегрузки. Определяется

по формуле:

– коэффициент перегрузки. Определяется

по формуле:

![]()

где ![]() – учитывает влияние скорости. Принят

ориентировочно из таблицы 2.9 (ист. 1),

т.к. скорость не известна;

– учитывает влияние скорости. Принят

ориентировочно из таблицы 2.9 (ист. 1),

т.к. скорость не известна;

![]() – коэффициент, учитывающий неравномерность

нагрузки между зубьями;

– коэффициент, учитывающий неравномерность

нагрузки между зубьями;

![]() – учитывает неравномерность распределения

нагрузки по длине зуба. Определяется

из формулы:

– учитывает неравномерность распределения

нагрузки по длине зуба. Определяется

из формулы:

![]()

где ![]() – коэффициент, учитывающий скорость

зацепления;

– коэффициент, учитывающий скорость

зацепления;

![]() –

учитывает неравномерность распределения

нагрузки в начальный период работы

зацепления. Определяется по таблице

2.3 (ист. 1) в зависимости от коэффициента

–

учитывает неравномерность распределения

нагрузки в начальный период работы

зацепления. Определяется по таблице

2.3 (ист. 1) в зависимости от коэффициента

![]() .

.

![]()

где .

![]()

Принимаю ![]()

Таким образом, определим:

![]()

Коэффициент, учитывающий неравномерность нагрузки между зубьями определяется по формуле:

![]()

где ![]() – учитывает приработку зубьев.

– учитывает приработку зубьев.

![]()

где ![]()

![]()

![]()

Таким образом, коэффициент перегрузки составит:

![]()

После того как все коэффициенты выбраны, определяю межосевое расстояние:

Округляю полученное значение по ГОСТ 2185-66.

Принимаю ближайшее большее значение,

![]() .

.

3.2.2 Определение модуля зацепления

Модуль

зацепления ![]() определяется по формуле:

определяется по формуле:

![]()

Модуль выбираю по ГОСТ 9563-60.

Принимаю модуль ![]() .

.

3.2.3 Определение угла наклона зуба

Максимальный угол наклона зубьев косозубых колес составит:

![]()

Для нашего случая:

![]()

Суммарное число зубьев:

![]()

Для нашего случая:

![]()

Полученное значение округляем в меньшую

сторону: ![]()

Действительное значение угла ![]() определяется:

определяется:

![]()

Для косозубых колес ![]() .

.

3.2.4 Число зубьев шестерни и колеса

Число зубьев шестерни:

![]()

Принимаю ![]()

Для косозубых шестерен ![]() .

Условие выполняется.

.

Условие выполняется.

Число зубьев колеса:

![]()

3.2.5 Фактическое передаточное число

Определяется по формуле:

![]()

Фактическое значение передаточного числа не должно отличаться от номинального более чем на 4% для двухступенчатых редукторов. В данном случае условие выполняется.

3.2.6 Диаметры колес

Делительный диаметр d:

Шестерни: ![]()

Колеса: ![]()

Диаметры ![]() окружностей вершин и впадин зубьев

колес:

окружностей вершин и впадин зубьев

колес:

![]()

![]()

![]()

![]()

3.2.7 Проверка зубьев колес по контактным напряжениям

Действительное контактное напряжение, возникающее, в зацеплении определяется:

где ![]() для косозубых колес;

для косозубых колес;

![]() – ширина зубчатого венца колеса.

– ширина зубчатого венца колеса.

Отличие действительных напряжений меньше допускаемых составляет 7,2%, что приемлемо.

3.2.8 Силы в зацеплении

Окружная сила:

![]()

Радиальная сила:

![]()

Осевая сила:

![]()

По найденным усилиям ведется расчет вала на кручение и изгиб. С помощью этих сил производится подбор подшипников качения.

3.2.9 Проверка зубьев колес по напряжениям изгиба

Расчетные напряжения изгиба в зубьях колеса определяется:

![]()

где ![]() – коэффициенты, учитывающие форму зуба

и концентрацию напряжения. Определяются

по таблице 2.8 (ист. 1) в зависимости от

– коэффициенты, учитывающие форму зуба

и концентрацию напряжения. Определяются

по таблице 2.8 (ист. 1) в зависимости от

![]() и

и ![]() ;

;

![]() – коэффициент, учитывающий угол наклона

зуба;

– коэффициент, учитывающий угол наклона

зуба;

![]() – учитывает перекрытие зубьев;

– учитывает перекрытие зубьев;

![]() – коэффициент нагрузок.

– коэффициент нагрузок.

![]()

![]()

Тогда:

![]()

Коэффициент, учитывающий угол наклона зуба определяется:

![]()

Коэффициент нагрузок определяется как:

![]()

где ![]() ;

;

![]() .

.

![]()

C учетом найденных коэффициентов:

![]()

Расчетные напряжения изгиба в зубьях шестерни определяются как:

![]()

![]()