- •Содержание

- •Часть 1. Материалы и конструкции деталей аппаратов, трубопроводов и трубопроводной арматуры

- •1.1. Материалы

- •1.2. Инновационные технологии изготовления конструкционных материалов

- •Способ сухой намотки

- •Сетчатые оболочки из композиционных материалов

- •Композитные сосуды и баллоны высокого давления

- •1.3. Защитные покрытия

- •1.4. Тепловая изоляция

- •1.5. Трубопроводы

- •1.5.1. Узлы и детали трубопроводов

- •1.5.2. Компенсаторы

- •1.5.3. Опоры трубопроводов

- •1.5.4. Соединения трубопроводов

- •1.6. Трубопроводная арматура

- •1.6.1. Задвижки

- •1.6.2. Вентили

- •1.6.3. Краны

- •1.6.4. Заслонки

- •1.6.5. Клапаны

- •1.6.5.1. Обратные клапаны

- •1.6.5.2. Предохранительные клапаны

- •1.7. Устройства для присоединения трубопроводов

- •1.7.1. Штуцера и бобышки

- •1.8. Смотровые окна

- •1.9. Люки

- •1.10. Опоры и устройства для строповки аппаратов

- •1.10.1. Опоры и лапы аппаратов

- •1.10.2. Устройства для строповки аппаратов

- •Часть 2. Реакционное оборудование

- •2.1. Аппараты и мешалки

- •2.1.1. Привод мешалки

- •2.1.2. Мешалки

- •2.2. Уплотнения вращающихся валов

- •2.2.1. Сальниковые уплотнения

- •2.2.2. Торцевые уплотнения

- •Часть 3. Оборудование реакционных процессов

- •3.1. Реакционные печи

- •3.1.1. Трубчатые печи

- •3.1.2. Печи для получения сажи

- •3.1.3. Печи окислительного пиролиза

- •3.2. Реакторы для проведения реакций в газовой фазе над твердым катализатором

- •3.2.1. Реакторы с неподвижным слоем катализатора

- •3.2.1.1. Реакторы с теплообменом через стенку (изотермические)

- •3.2.1.2.1 Реакторы с предварительным перегревом (или недогревом) поступающей в реактор смеси

- •3.2.1.2.2 Реакторы с предварительным перегревом катализатора

- •3.2.1.2.3 Реакторы с вводом дополнительных количеств нагретого или охлажденного сырья

- •3.2.2. Реакторы с движущимся слоем катализатора

- •3.2.2.1. Реакторы с движущимся гранулированным слоем катализатора

- •3.2.2.2. Реакторы с псевдоожиженным слоем катализатора

- •3.3. Реакторы для проведения реакций в газовой фазе над жидким катализатором

- •3.3.1. Реакционные аппараты колонного типа с насадкой или тарелками

- •Внутренние устройства массообменных аппаратов (колонное оборудование)

- •3.3.2. Реакторы барботажного типа

- •3.3.3. Реакторы пенного типа

- •3.3.4 Реакторы пленочного типа

- •3.3.5. Реакторы типа эрлифт

- •3.4. Реакторы для проведения реакций в жидкой фазе и эмульсиях

- •3.4.1. Реакторы с мешалками

- •3.4.2. Реакторы проточного типа

- •Часть 4. Реакционное оборудование процессов полимеризации

- •4.1. Реакторы для полимеризации в эмульсии

- •4.2. Реакторы для полимеризации в растворе

- •4.2.1. Реакторы идеального смешения

- •4.2.2. Реакторы полного вытеснения

- •4.3. Реакторы для полимеризации в массе

- •Часть 5. Растворы каучуков обработка растворов каучуков

- •5.1 Отмывка остатков катализатора

- •Часть 6. Оборудование процессов дегазации

- •6.1. Оборудование процессов дегазации латексов

- •6.2. Аппараты для водной дегазации каучуков

- •6.2.1. Емкостные дегазаторы

- •6.2.2. Многоступенчатые дегазаторы

- •6.3. Крошкообразователи

- •6.4. Аппараты безводной дегазации каучуков (Дегазация в смесительных машинах)

- •6.5. Дегазация в пленочных аппаратах

- •6.6. Дегазация в роторных аппаратах

- •6.6.1. Вертикальные роторные аппараты

- •6.6.2. Горизонтальные роторные аппараты

- •6.7. Дегазация в струйных аппаратах

- •6.8. Дегазация в валковых машинах

- •6.9. Дегазация в червячных машинах

- •Часть 7. Оборудование для введения в каучук сажи, масла и других наполнителей

- •7.1. Введение масла

- •7.2. Введение сажи

- •Часть 8. Оборудование агломерации и концентрирования латексов

- •8.1. Оборудование агломерации латексов

- •8.2. Оборудование для концентрирования латексов

- •Часть 9. Способы и оборудование коагуляции и выделения каучуков

- •9.1. Методы коагуляции латексов и выделения каучуков

- •Часть 10. Оборудование процессов обезвоживания и сушки каучуков

- •10.1. Оборудование процессов обезвоживания

- •10.2. Червячные машины

- •10.3. Сушилки

- •10.3.1. Конвейерные сушилки

- •2, 4, 7, 9 – Вентиляторы; 3 – калорифер; 6 – виброконвейер;

- •10.4. Машины механотермического обезвоживания

- •10.5. Сушка электромагнитными волнами

- •Часть 11. Машины для обработки каучука

- •11.1. Машины для формирования и упаковки каучука в кипы

- •11.2 Машины для формирования и упаковки каучука в брикеты

- •Список использованной литературы

8.2. Оборудование для концентрирования латексов

Концентрированные латексы необходимы при изготовлении клеев, губчатой резины и маканных изделий. Работы по получению таких латексов в настоящее время проводятся в двух направлениях: получение концентрированных латексов непосредственно в процессе полимеризации и повышение сухого остатка в готовых латексах с применением различных методов концентрирования.

В промышленности применяют следующие способы для повышения содержания сухого остатка в готовых латексах: сливкообразование, центрифугирование, вымораживание, упаривание и ультрафильтрование.

При концентрировании синтетического латекса необходимо учитывать его специфические свойства, затрудняющие практическое осуществление процесса : термическую неустойчивость, чувствительность к механическим воздействиям, способность к пленко- и пенообразованию.

Водные дисперсии неэмульсионных полимеров концентрируются упариванием или центрифугированием. Искусственные водные дисперсии имеют частицы полимера больших размеров - 7500 -100000 нм. При начальной концентрации сухого вещества 15-30% после сепарации получают концентрат с содержанием сухого вещества 50- 60% и серум с содержанием сухого вещества 6- 15%. Для снижения потерь полимера серум концентрируется дополнительно.

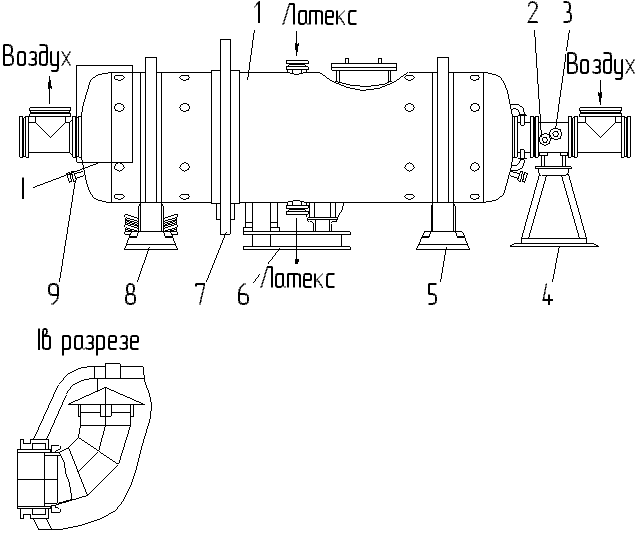

Для упаривания натурального латекса используется аппарат, представляющий собой вращающийся цилиндр с двойными стенками (рис.8.6.).

Рис. 8.6. Горизонтальный концентратор для концентрирования латекса в токе воздуха: 1 – корпус; 2 – штуцер для входа горячей воды; 3 – штуцер для выхода воды; 4 – стойка; 5 – опорная станция; 6 – привод; 7 – зубчатое кольцо; 8 – опорно-упорная станина; 9 – штуцер для отбора проб; 10 – рубашка

Внутри цилиндра свободно размещается другой цилиндр. Обогрев латекса осуществляется горячей водой, а упаривание – за счет продувки воздуха над нагретым латексом.

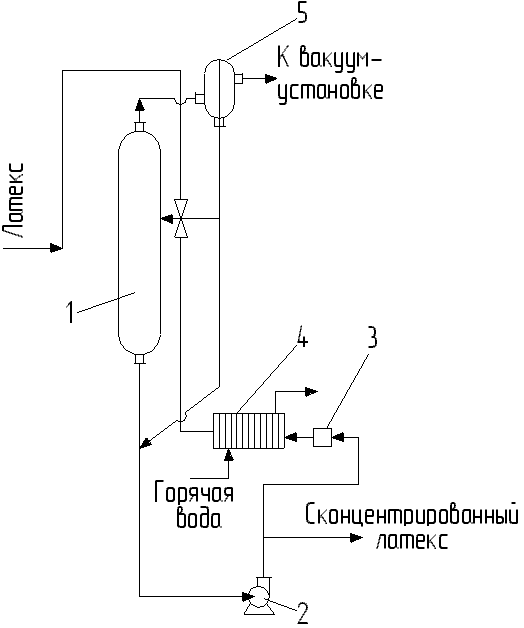

Непрерывное концентрирование латекса в вакууме можно осуществлять в колонном аппарате пленочного, распылительного или тарелочного типа (рис. 8.7.).

Рис. 8.7. Схема установки для концентрирования латекса в колонном вакуум-аппарате с выносным теплообменником:

1 – колонна; 2 – насос; 3 – фильтр; 4 – выносной теплообменник;

5 – каплеотбойник

Латекс циркулирует в системе до тех пор, пока содержание полимера в нем не достигнут желаемой величины. В качестве испарителя применяют стандартный пластичный теплообменник с пластинами из нержавеющей стали, обладающими большой жесткостью.

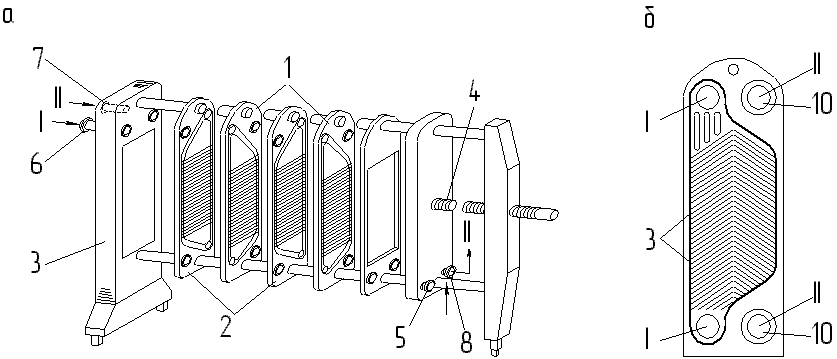

Из всех рассмотренных установок наиболее предпочтительно применение колонного аппарата с пластинчатым теплообменником (рис.8.8.).

Рис. 8.8. Схема пластинчатого теплообменника (а) и пластина теплообменника (б): 1 – четные пластины; 2 – нечетны пластины; 3 – неподвижная головная плита; 4 – стяжное винтовое устройство; 5, 6 – штуцеры для входа и выхода теплоносителя; 7, 8 – штуцеры для входа и выхода латекса;

9, 10 – прокладки

К его преимуществам относится непрерывность процесса, простота конструкции, относительная легкость эксплуатации и небольшие энергетические затраты.

Кроме того, для концентрирования латексов широко применяем аппарат, представляющий собой вертикальный цилиндрический пленочный аппарат (см. рис.6.39.).

В таких аппаратах ротор улавливает капели и пены кипящего латекса и отбрасывает их за счет центробежной силы на стенку. В этом случае ротор выполняет функцию каплеотбойника.

Концентрирование латекса отстаиванием возможно при использовании веществ, ускоряющих отстаивание латексов. При интенсивном смешении концентрируемого латекса с латексом – ускорителем отстоя и последующем отстое в течении суток удается получить концентрат с содержанием сухого вещества 55%. Расход латекса – ускорителя составляет 10% от массы концентрируемого латекса.

Ультрофильтрование – процесс разделения высоко- и низкомолекулярных соединений в жидкой фазе с использованием селективных мембран, пропускающих преимущественно молекулы низкомолекулярных соединений.

В ходе процесса образуются два раствора, один из которых обогащен высокомолекулярным, а другой низкомолекулярным веществом.

Для ультрофильтрования характерны простота аппаратурного оформления, проведение процесса при комнатной температуре, низкие энергозатраты, чистота получаемого фильтрата.

Ультрофильтрованием концентрируют латексы до содержания полимера 60 – 70 %, однако при концентрации полимера более 40 % из-за резкого возрастания вязкости латекса проницаемость мембран снижается.

В отличии от обычного фильтрования ультрофильтрование предназначено для разделения растворов, а не суспензий . Механизм ультрофильтрования прост . В мембране существуют поры, размеры которых больше размеров молекул растворителя, но меньше размеров растворенного вещества . Поэтому через мембрану проходят только молекулы растворителя . Размеры латексных частиц (7000-10000 нм ) больше размеров пор полимерных мембран (2000-3000 нм ), поэтому латексные частицы полностью задерживаются мембраной .

В качестве материала мембран применяются полимерные пленки, пористые стекла, металлическая фольга, ионообменные материалы.

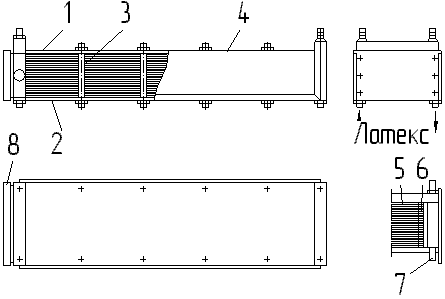

Движущей силой процесса ультрофильтрования является разность давлений (рабочего и атмосферного) по обе стороны мембраны. По способу укладки мембран аппараты для ультрофильтрования делятся на фильтр-прессы с плоскими фильтрующими элементами (рис. 8.9.) и аппараты с трубчатыми элементами, по конструкции представляющие собой кожухотрубчатые теплообменники, в которых трубки выполнены из мембраны.

Рис. 8.9. Аппарат ультрофильтрования латекса типа «фильтр-пресс»: 1 – верхняя плита; 2 – нижняя плита; 3 – стяжные шайбы; 4 – боковая пластина; 5 – фильтрующий элемент;

6 – прокладка; 7 – патрубок; 8 – фланец

Аппараты типа “фильтр-пресс” отличаются простотой изготовления и возможностью быстрой замены мембран.

Технологическая схема ультрофильтрования включает сборники латекса, фильтрационные аппараты, насосы и регулирующую арматуру.