- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

2.3. Определение крутящих моментов на валах и их проверочный расчет

Крутящий момент на валах определяется по формуле

![]() ;

;

![]() ;

;

![]() и т.д.

и т.д.

где Т – крутящий момент на валу, Н·м; Р – мощность на валу, Вт; ω – угловая скорость, с-1.

Полученные значения крутящих моментов необходимо проверить по формуле

![]() ;

;

![]() и т.д.

и т.д.

Отклонение не должно превышать 2–3%.

Результаты расчетов свести в табл. 2.6.

Таблица 2.6

Сводная таблица результатов расчетов

Номер вала |

Мощность Р, кВт |

Угловая скорость ω, с-1 |

Частота вращения n, мин-1 |

Крутящий момент Т, Н·м |

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

и т. д. |

|

|

|

|

3. Расчет цилиндрических зубчатых передач

Исходные данные: кинематическая схема передачи; крутящий момент на шестерне Т1 и колесе Т2, Н·м; угловая скорость шестерни ω1 и колеса ω2, с-1; U – передаточное число передачи.

Расчет цилиндрических прямозубых, косозубых, шевронных передач производится в соответствии с ГОСТ 21354. Основными видами являются расчет на контактную выносливость активных поверхностей зубьев и расчет зубьев на выносливость при изгибе. Так как основной причиной выхода из строя зубьев закрытых передач, работающих при хорошей смазке, является усталостное контактное выкрашивание, то проектный расчет закрытых передач выполняют на контактную выносливость с последующей проверкой зубьев на контактную выносливость и выносливость при изгибе. Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба.

В предлагаемой методике расчета зубьев на контактную выносливость и выносливость при изгибе принят постоянный режим нагрузки, для которого при длительной работе эквивалентное число циклов перемены напряжения NH больше базового числа циклов NHO (NH > NHO). В этом случае коэффициент долговечности КHL, учитывающий влияние срока службы и режима нагрузки, принимается равным КHL = 1.

3.1. Выбор материала и определение допускаемых напряжений

Зубчатые колеса редукторов в большинстве случаев изготавливают из углеродистой или легированной конструкционных стали. При выборе марок стали учитывают передаваемый крутящий момент, назначение и тип передачи, требования к габаритам и массе, технологию изготовления, экономическую целесообразность. Некоторые стали, рекомендуемые для зубчатых колес, виды их термообработки и механические свойства приведены в табл. 3.1. В зависимости от твердости, определяемой технологией изготовления, стальные колеса разделяются на две группы:

1. Зубчатые колеса с твердость НВ≤350, при термообработке улучшение и нормализация. Применяются в мало- и средненагруженных передачах при отсутствии жестких требований к массогабаритным характеристикам и в изделиях индивидуального и мелкосерийного производства.

2. Зубчатые колеса с твердостью НВ > 350 (объемная и поверхностная закалка, цементация, нитроцементация, цианирование, азотирование, борирование) применяются в высоконагруженных, склонных к заеданию зубьев передач при одновременном требовании к снижению габаритов и массы, а также в изделиях крупносерийного и массового производства.

С целью лучшей приработки зубьев и повышения КПД необходимо назначать для шестерни твердость на 20-50 единиц НВ выше, чем для колеса.

Так как в учебных заведениях в основном предусматривается проектирование мало- и средненагруженных передач для условий индивидуального и мелкосерийного производства, то более целесообразно ориентироваться на материалы первой группы. При этом рекомендуется принимать для шестерни и колеса материал одной марки, а необходимую твердость обеспечивать различной термообработкой.

Допускаемые контактные напряжения для каждого из зубчатых колес [σН1]и [σН2] определяются по формуле

![]() , (3.1)

, (3.1)

где: SH – коэффициент запаса прочности (табл. 3.1).

![]() – коэффициент,

учитывающий шероховатость поверхности

зубьев;

– коэффициент,

учитывающий шероховатость поверхности

зубьев;

![]() – коэффициент,

учитывающий окружную скорость;

– коэффициент,

учитывающий окружную скорость;

![]() – коэффициент,

учитывающий влияние смазки;

– коэффициент,

учитывающий влияние смазки;

![]() – коэффициент,

учитывающий размер зубчатого колеса.

– коэффициент,

учитывающий размер зубчатого колеса.

При

проектировочных расчетах по ГОСТ 21354

принимают

![]() ;

;

![]()

![]() – предел

контактной выносливости поверхности

зубьев, МПа.

– предел

контактной выносливости поверхности

зубьев, МПа.

=

![]() ,

,

где

![]() – коэффициент долговечности, принимаемый

равным

– коэффициент долговечности, принимаемый

равным

![]() ;

;

![]() – предел

контактной выносливости поверхности,

соответствующей базовому числу циклов

перемены напряжений, МПа (зависит от

твердости материала зубьев, табл.3.2).

– предел

контактной выносливости поверхности,

соответствующей базовому числу циклов

перемены напряжений, МПа (зависит от

твердости материала зубьев, табл.3.2).

Таблица 3.1

Механические характеристики сталей для изготовления зубчатых колес

Марка стали |

Механические свойства |

Термическая обработка |

SH |

Sf΄ |

|||

Твердость |

Предел прочности, σв, МПа |

Предел текучести, σт, МПа |

|||||

НВ |

НRС |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Заготовка (поковка, штамповка Sf"=1, прокат Sf"=1,15) |

|||||||

40 |

192–228 |

– |

687 |

392 |

Улучшение |

1,1 |

1,75 |

45 |

179–207 |

– |

600 |

320 |

Нормализация |

1,1 |

1,75 |

45 |

235–262 |

– |

780 |

540 |

Улучшение |

1,1 |

1,75 |

45 |

269–302 |

– |

890 |

650 |

Улучшение |

1,1 |

1,75 |

50 |

179–228 |

– |

628 |

343 |

Нормализация |

1,1 |

1,75 |

50 |

228–255 |

– |

687–785 |

520 |

Улучшение |

1,1 |

1,75 |

40Х |

235–262 |

– |

790 |

640 |

Улучшение |

1,1 |

1,75 |

40Х |

269–302 |

– |

1000 |

800 |

Улучшение |

1,1 |

1,75 |

40Х |

– |

45–50 |

1000 |

800 |

Улучшение + ТВЧ |

1,2 |

1,55 |

35ХМ |

235–262 |

– |

800 |

670 |

Улучшение |

1,1 |

1,75 |

35ХМ |

269–302 |

– |

950 |

850 |

Улучшение |

1,1 |

1,75 |

35ХМ |

– |

48–53 |

950 |

850 |

Улучшение + ТВЧ |

1,2 |

1,55 |

50ХН |

235–262 |

– |

850 |

700 |

Улучшение |

1,1 |

1,75 |

Окончание табл. 3.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

50ХН |

269–302 |

– |

1100 |

900 |

Улучшение |

1,1 |

1,75 |

50ХН |

– |

50–56 |

1100 |

900 |

Улучшение + ТВЧ |

1,2 |

1,55 |

20ХН2М |

– |

56–63 |

900 |

700 |

Цементация + закалка |

1,2 |

1,55 |

25ХГТ |

– |

56-63 |

1300 |

1000 |

Газовая нитроцементация + закалка |

1,2 |

1,55 |

40ХН2МА |

– |

50-56 |

1000 |

850 |

Улучшение + азотирование |

1,2 |

1,55 |

40ХМ |

230–300 |

– |

834 |

587 |

Улучшение |

|

|

40ХМ |

241 |

– |

785 |

569 |

Улучшение |

|

|

40ХМ |

– |

48–54 |

1700 |

1373 |

Закалка |

|

|

12ХН3А |

– |

56–63 |

903 |

687 |

Цементация |

|

|

33ХМЮА |

850–900 |

30–35 |

1030 |

883 |

Улучшение + азотирование |

|

|

Стальное литье (Sf"=1,3) |

|||||||

35Л |

163-207 |

– |

550 |

270 |

Нормализация |

1,1 |

1,75 |

45Л |

207-235 |

– |

680 |

440 |

Улучшение |

1,1 |

1,75 |

50ГЛ |

235-262 |

– |

850 |

600 |

Улучшение |

1,1 |

1,75 |

30ХНМЛ |

|

– |

687 |

540 |

Нормализация |

1,1 |

1,75 |

40ХЛ |

|

– |

638 |

490 |

Нормализация |

1,1 |

1,75 |

35ХМЛ |

|

– |

687 |

540 |

Нормализация |

1,1 |

1,75 |

Таблица 3.2

Значения пределов контактной и изгибной выносливости зубьев, соответствующие базовому числу циклов напряжений

Материал зубьев |

Способ термической или химикотермической обработки |

Твердость зубьев |

, МПа |

|

|

На поверхности |

В сердцевине у основания |

||||

Углеродистые и легированные стали (например, 45 и 40Х) |

Нормализация, улучшение |

180-350 НВ |

2НВ+70 |

1,8НВ |

|

Легированные стали (например, 40Х, 40ХН, 40ХФА и др.) |

Объемная закалка |

45-55 НRС |

18НRС + 200 |

600 |

|

Легированные стали (например, 20ХН2М, 20ХН, 12ХН2 и др.) |

Цементация |

56-63 НRС |

30-45 НRС |

23НRС |

950 |

Легированные стали (например, 25ХГТ, 30Х, 30ХГТ и др.) |

Нитроцементация |

56-63 НRС |

30-45 НRС |

23НRС |

750 |

Легированные стали (например, 40ХН2МА) |

Азотирование |

50-60 НRС |

24-40 НRС |

1050 |

300 + 12НRС |

Определив

величины

![]() и

и

![]() в качестве допускаемого контактного

напряжения принимают для проектировочного

расчета:

в качестве допускаемого контактного

напряжения принимают для проектировочного

расчета:

меньшее из двух определенных значений – для прямозубого зацепления;

– для

косозубого и шевронного зацепления.

При этом должно выполняться условие

– для

косозубого и шевронного зацепления.

При этом должно выполняться условие

![]() ,

,

где

![]() –

меньшее из двух значений

–

меньшее из двух значений

![]() и

и

![]() .

Иначе принимают

.

Иначе принимают

![]() .

.

Допускаемое

напряжение на выносливость зубьев при

изгибе

![]() ,

МПа, определяют раздельно для шестерни

и колеса по формуле

,

МПа, определяют раздельно для шестерни

и колеса по формуле

![]() ,

(3.2)

,

(3.2)

где

![]() – предел выносливости зубьев при изгибе,

соответствующей эквивалентному числу

циклов перемены напряжений, МПа:

– предел выносливости зубьев при изгибе,

соответствующей эквивалентному числу

циклов перемены напряжений, МПа:

![]() ;

;

![]() –

предел

выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений, МПа. Определяется

по табл. 3.2 в зависимости от способа

термической или химико-термической

обработки;

–

предел

выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений, МПа. Определяется

по табл. 3.2 в зависимости от способа

термической или химико-термической

обработки;

![]() –

коэффициент,

учитывающий влияние шлифования переходной

поверхности зуба; для зубьев с нешлифованной

поверхностью

–

коэффициент,

учитывающий влияние шлифования переходной

поверхности зуба; для зубьев с нешлифованной

поверхностью

![]() ;

при шлифовании определяется в зависимости

от термообработки: при закалке

;

при шлифовании определяется в зависимости

от термообработки: при закалке

![]() ;

нормализации и улучшении

;

нормализации и улучшении

![]() ;

цементации и нитроцементации

=0,7;

;

цементации и нитроцементации

=0,7;

![]() – коэффициент,

учитывающий влияние деформационного

упрочнения или электрохимической

обработки переходной поверхности

зубьев. При изготовлении колес без

данных видов обработки

– коэффициент,

учитывающий влияние деформационного

упрочнения или электрохимической

обработки переходной поверхности

зубьев. При изготовлении колес без

данных видов обработки

![]() ,

для прочих случаев см. ГОСТ 21354;

,

для прочих случаев см. ГОСТ 21354;

![]() – коэффициент,

учитывающий влияние двухстороннего

приложения нагрузки. При одностороннем

приложении

– коэффициент,

учитывающий влияние двухстороннего

приложения нагрузки. При одностороннем

приложении

![]() ,

при двухстороннем (реверсивном) приложении

– см. ГОСТ 21354;

,

при двухстороннем (реверсивном) приложении

– см. ГОСТ 21354;

![]() – коэффициент

долговечности; для длительно работающих

передач, принимается

– коэффициент

долговечности; для длительно работающих

передач, принимается

![]() ;

;

![]() – коэффициент

безопасности, определяется как

– коэффициент

безопасности, определяется как

![]() ,

где

,

где

![]() определяется в зависимости от заданной

вероятности неразрушения и обработки

материала (см табл. 3.1);

определяется в зависимости от заданной

вероятности неразрушения и обработки

материала (см табл. 3.1);

![]() определяется

в зависимости от способа получения

заготовки зубчатого колеса (см табл.

3.1);

определяется

в зависимости от способа получения

заготовки зубчатого колеса (см табл.

3.1);

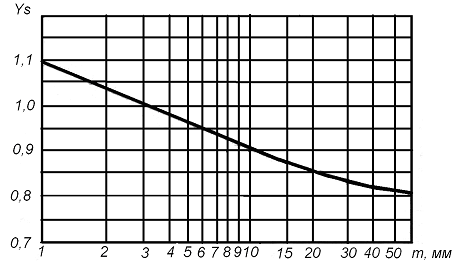

![]() – коэффициент,

учитывающий градиент напряжения и

чувствительность к концентрации

напряжений, определяется по графику

(рис. 3.1). При проектном расчете открытых

зубчатых передач принимается

– коэффициент,

учитывающий градиент напряжения и

чувствительность к концентрации

напряжений, определяется по графику

(рис. 3.1). При проектном расчете открытых

зубчатых передач принимается

![]() .

.

YR

– коэффициент, учитывающий шероховатость

переходной поверхности. Для шлифования

и зубофрезерования при шероховатости

не ниже

![]() принимается

принимается

![]() .

.

![]() – коэффициент,

учитывающий размеры зубчатого колеса,

определяется в зависимости от da.

При da≤300

мм принимают

– коэффициент,

учитывающий размеры зубчатого колеса,

определяется в зависимости от da.

При da≤300

мм принимают

![]() ,

при da>300

мм определяют по формуле

,

при da>300

мм определяют по формуле

![]() .

.

Рис. 3.1. График для определения коэффициента Ys