- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

Действительные поверхности деталей машин отличаются от номинальных (заданным в технической документации) наличием неровностей, образовавшихся при обработке поверхности и обусловленных колебанием инструмента и детали в процессе обработки, дефектами инструмента и другими причинами. Неровности, у которых отношение шага к их высоте менее 50, принято называть шероховатостью. Шероховатость поверхностей существенно влияет на эксплуатационные свойства деталей (снижает прочность, коррозионную стойкость, жесткость деталей, увеличивает интенсивность изнашивания).

Параметры, характеризующие шероховатость поверхности, установлены ГОСТ 25142. Наибольшее применение в машиностроении получили:

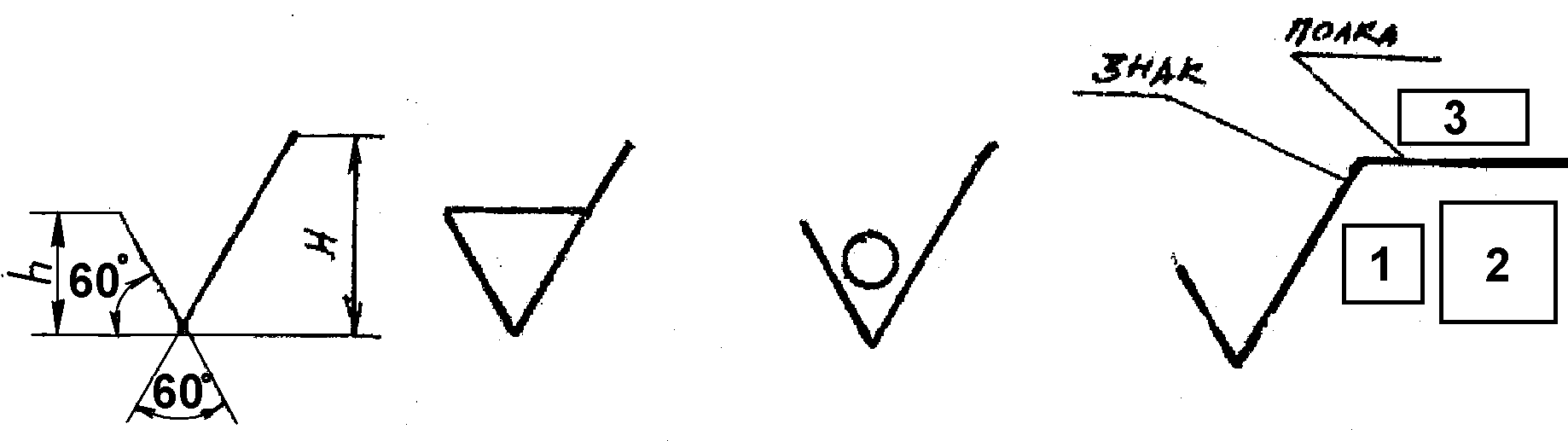

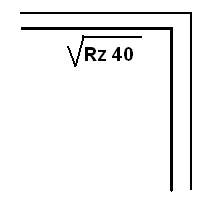

Среднее арифметическое отклонение профиля Ra (мкм) – среднее арифметическое абсолютных значений отклонения профиля в пределах базовой длины l; высота неровностей профиля по десяти точкам Rz (мкм) - сумма средних арифметических абсолютных высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в пределах базовой длины l. Отсчет этих величин ведется от базовой (средней) линии, имеющей форму номинального профиля поверхности и проведенной так, что среднее квадратичное отклонение профиля от этой линии в пределах базовой длины минимально. Базовая длина l – длина участка поверхности, выделяемая для определения (нормирования) параметров шероховатости, устанавливается стандартом в зависимости от величины шероховатости. Для обозначения на чертежах шероховатости поверхностей применяют знаки (рис. 14.5). Высота h равна высоте размерных чисел на чертеже, высота Н равна Н=(1,5–3,0) h – в зависимости от объема записи.

Если вид обработки поверхности конструктором не устанавливается, применяют знак (рис. 14.5, а). Знак (рис. 14.5, б) применяют тогда, когда поверхность должна быть образована обязательно удалением материала, например точением, фрезерованием, шлифованием и т.д. Если необходимо, чтобы поверхность была образована без удаления слоя материала (накатыванием, штамповка и т. д.) или в тех случаях, когда поверхность не обрабатывается по данному чертежу, применяют знак (рис. 14.5, в).

а) б) в) г)

Рис. 14.5. Знаки, используемые для обозначения шероховатости на чертежах

Сведения о параметрах шероховатости указываются около соответствующего знака согласно позициям, указанным на рис. 14.5, г. При этом на месте рамки 1 записывают условное обозначение направлений неровностей. На месте рамки 2 указывается базовая длина (если она не стандартная) и параметр (параметры) шероховатости по ГОСТ 25142 (после соответствующего символа). На месте рамки 3 записывают вид обработки поверхности и другие дополнительные указания.

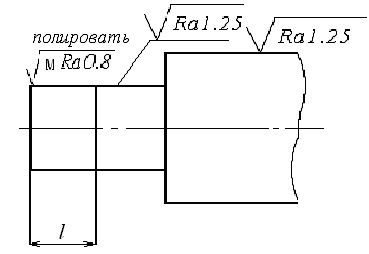

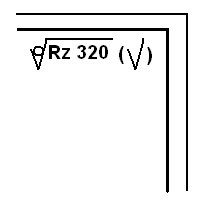

Требования по шероховатости должны быть ясны из чертежа и указаны для всех поверхностей. Однако если несколько участков поверхности детали имеют одинаковую шероховатость то ее на чертеже детали не ставят, а указывают в правом верхнем углу формата (рис. 14.9)

а) б) в) г)

Рис. 14.9. Обозначение одинаковой шероховатости на чертежах

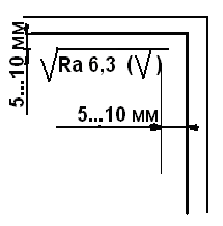

Знак (√), взятый в скобки, означает, что все остальные поверхности детали; кроме тех, шероховатость которых обозначена непосредственно на изображении, имеют шероховатость, указанную перед скобкой (рис. 14.9, а).

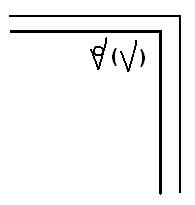

Если ко всем участкам поверхности детали предъявляются одинаковые (равные) требования по всем параметрам шероховатости, то знак (√), взятый в скобки опускается (рис. 14.9, б).

Шероховатость поверхностей, не обрабатываемых по данному чертежу, указывают так, как показано на рис. 14.9, в, г, причем возможны два случая: первый (рис. 14.9, г), когда остальные поверхности сохраняются в состоянии поставки, второй (рис. 14.9, в) – когда поверхности получены без удаления слоя материала (например, литьем)

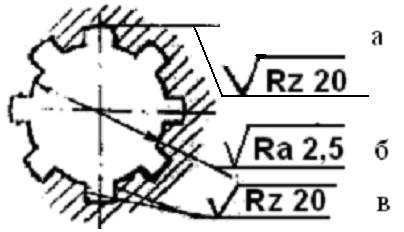

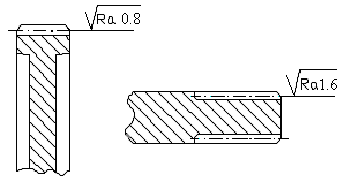

Обозначения шероховатостей одной и той же части поверхности или повторяющихся поверхностей (отверстий, зубьев и т.п.) наносят на чертеже только раз (рис. 14.12). При этом они могут наноситься на линиях контура изображения (рис.14.12, г), на продолжении размерных линий (рис. 14.12, б), на вспомогательных линиях (рис. 14.12, а) типа выносных или на линиях стрелках (рис. 14.12 в). Не следует ставить обозначения на линиях невидимого контура.

|

г |

|

Рис. 14.12

Условные обозначения параметров шероховатости следует располагать на верхних частях изображения детали, а на торцевых поверхностях – под изображением детали на тех видах и разрезах, где поставлены размеры, относящиеся к соответствующим частям деталей. Если шероховатость поверхности деталей на различных участках различна, то между этими участками проводится граница сплошной тонкой линией с нанесением соответствующего размера и указанием знака шероховатости (рис. 14.12, г).

Обозначение шероховатости рабочих поверхностей зубьев зубчатых и червячных колес, эвольвентных шлицев и других аналогичных поверхностей относятся условно к делительной поверхности, как показано на рис. 14.13.

Рис. 14.13. Обозначение выносных параметров шероховатости

Наиболее предпочтительным параметром нормирования шероховатости является Ra, значения которого можно принимать для посадочных поверхностей отверстий валов согласно рекомендаций табл.9.3; для других поверхностей деталей согласно табл. 14.4.

Шероховатость поверхностей, неуказанных в табл. 14.4, можно определять по формуле Ra=0,05IT, округляя до ближайшего целого значения стандартного ряда (где IT – допуск размера).

Параметр Rz часто принимают Rz < (0,1-0,2)IT.

Таблица 14.3.