- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

Основные размеры колпачковых отдушин, мм

А |

Б |

В |

Г |

Д |

Е |

Ж |

З |

И |

М27×2 |

15 |

30 |

15 |

45 |

36 |

32 |

6 |

4 |

М48×3 |

35 |

45 |

25 |

70 |

62 |

52 |

10 |

5 |

|

К |

Л |

М |

Н |

О |

П |

Р |

С |

М27×2 |

10 |

8 |

22 |

6 |

32 |

18 |

36 |

32 |

М48×3 |

15 |

13 |

52 |

10 |

56 |

36 |

52 |

55 |

14. Нормирование геометрических параметров деталей

Одним из принципов конструирования и производства, независимо изготовленных деталей и узлов, обеспечивающих правильную сборку, работоспособность и замену их при ремонте без дополнительной обработки с соблюдением требований качества и экономичности является взаимозаменяемость.

Для обеспечения взаимозаменяемости деталей и узлов и упорядочения их производства должны выполняться определенные требования, предъявляемые к точности геометрических, механических и других параметров качества, устанавливаемых соответствующими стандартами.

Точность геометрических параметров оценивается точностью размеров, форм, взаимным расположением и шероховатостью поверхностей и должна быть соответствующим образом задана в технической документации (на чертежах).

14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

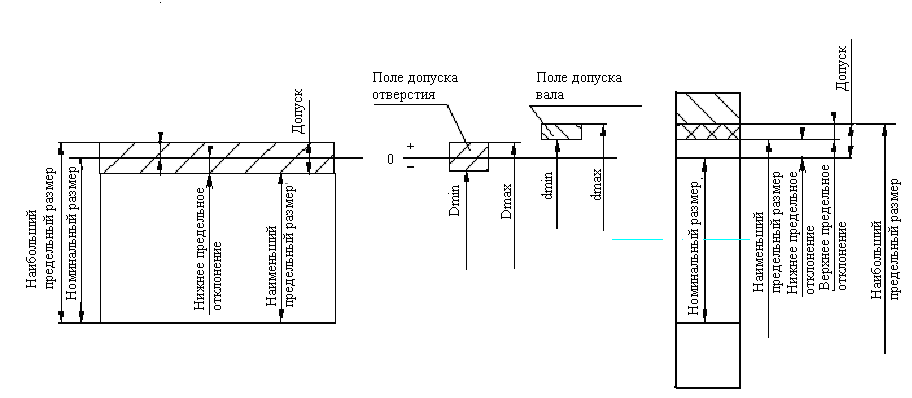

Для изготовления деталей на чертежах необходимо проставить все ее номинальные размеры. Номинальный размер – это размер полученный в результате расчета на прочность, жесткость или принятый из конструктивных соображений, округленный до стандартного и поставленный на чертеже. Так как в реальных условиях абсолютно точно получить действительный размер невозможно (погрешность станка, приспособления, инструмента и т. д.) вводятся понятие предельных размеров (dmax, Dmax, dmin, Dmin), между которыми должно находиться значение действительного размера годной детали. Действительный размер – это размер полученный в результате изготовления и замеренный с определенной точностью.

Принято обозначать dmax, dmin для вала Dmax, Dmin для отверстия.

Для изготовления и контроля детали информация о предельных (допускаемых) размерах должна быть известна из чертежа. Однако для упрощения чертежей на них обозначают не предельные размеры, а предельные отклонения размера от номинального значения (верхнее и нижнее), которые представляют собой алгебраическую разность между соответствующим предельным размером и номинальным.

Величины отклонений могут быть как положительными, так и отрицательными. Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним предельными отклонениями называется допуском размера.

Зона (область значений), ограниченная нижним и верхним предельными отклонениями или наименьшим и наибольшим предельными размерами, называется полем допуска (рис. 14.1).

Расположение полей допусков относительно номинального размера (нулевой линии) определяется одним из предельных отклонений, называемым основным, и обозначается одной (или двумя) буквами латинского алфавита – прописной для отверстий и строчной для валов (например, H, N, Ys, h, n, js и т.д.)

Основным всегда является предельное отклонение, ближайшее к номинальному размеру (нулевой линии). Его величина зависит от номинального размера и буквенного обозначения.

Рис. 14.1. Размерные параметры вала и отверстия, схемы полей допусков

Второе предельное отклонение (не основное) зависит от величины допуска.

При увеличении допуска на размер требования к точности снижаются, и деталь в изготовлении будет простой и дешевой. При одном и том же допуске деталь большего размера изготовить сложней, чем деталь меньшего размера. Поэтому величину допуска (IT) определяют по формуле

I T = a∙i

где i – единица допуска, которая зависит от размера и определяется по формуле

![]() ,

мкм (здесь d

мм)

,

мкм (здесь d

мм)

а – число единиц допуска (коэффициент точности) и зависит от принятой точности изготовления.

Стандартом установлено 19 квалитетов точности: 01, 0, 1, 2, …17. При этом в среднем машиностроении квалитеты 5–11 используют для назначения допусков на сопрягаемые размеры деталей, а квалитеты 12–17 для несопрягаемых (свободных) размеров.

Числовые значения предельных отклонений и допуски размеров деталей определяются единой системой допусков и посадок (ЕСДП, установленной ГОСТ 25347 и ГОСТ 25346), и указываются на рабочих чертежах деталей для всех размеров.

Величины верхнего и нижнего предельных отклонений сопрягаемых размеров указывают на чертежах непосредственно после номинального размера одним из трех способов:

1) числовыми значениями предельных отклонений в миллиметрах (более мелкими цифрами: верхнее – вверху, нижнее – внизу; каждое со своим знаком; отклонение, равное нулю, не проставляется; если верхнее и нижнее отклонения равны по абсолютной величине, но имеют разные знаки, то они записываются один раз со знаком “+” цифрами одинаковой высоты с цифрами номинального размера), например

![]()

2) в виде условного обозначения поля допуска, состоящего из буквы и цифры, например 20h8; 35f9; 50Н7; 40К6.

3) одновременным указанием условного обозначения поля допуска и соответствующих ему цифровых значений предельных отклонений (в скобках), например

![]()

Выбор способа простановки зависит от типа производства.

Предельные отклонения размеров неуказанных на чертежах обозначаются в технических требованиях в виде записи:

«неуказанные

предельные отклонения размеров: отверстий

H14,

валов h14,

остальных

![]() ».

».

В отдельных случаях в указанных вариантах записи допускается опускать поясняющие слова, например

H14,

h14,

![]() .

.

В любом варианте записей для всех размеров ссылка должна быть на один квалитет точности.

Числовые значения стандартных допусков и предельных отклонений приведены в ГОСТ 25346 или технической литературе.

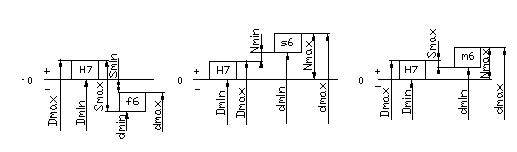

Отклонения угловых размеров указывают на изображениях непосредственно после их номинального значения, числовыми значениями в градусах, минутах, секундах, например 900±10´.Характер соединения двух деталей (охватываемой – вала и охватывающей – отверстия) называется посадкой. Если диаметр отверстия больше диаметра вала (поле допуска отверстия находится над полем допуска вала), то в соединении между ними образуется зазор (Smax и Smin), обеспечивающий свободное перемещение одной детали относительно другой (рис. 14.2, а). Если размер отверстия меньше размера вала (поле допуска вала находится над полем допуска отверстия), то в соединении образуется натяг (Nmax и Nmin) (рис. 14.2, б). В том случае когда поля допусков перекрываются образуется переходная посадка (Smax = - Nmin; Nmax = - Smin) (рис. 14.2, в).

а) б) в)

Рис. 14.2. Схемы полей допусков посадок с зазором (а), с натягом (б) и переходных (в).

Для того чтобы на сборочном чертеже указать характер двух сопрягаемых деталей (посадку), необходимо и достаточно после номинального размера сопрягаемых поверхностей обозначить их поля допусков. Обозначения выполняют в виде дроби: в числителе обозначают поле допуска отверстия, а в знаменателе – поле допуска вала одним из указанных выше способов, например

;

;  ;

;  .

.

В посадках могут сочетаться поля допусков одинаковых или разных квалитетов в зависимости от технологии изготовления детали.

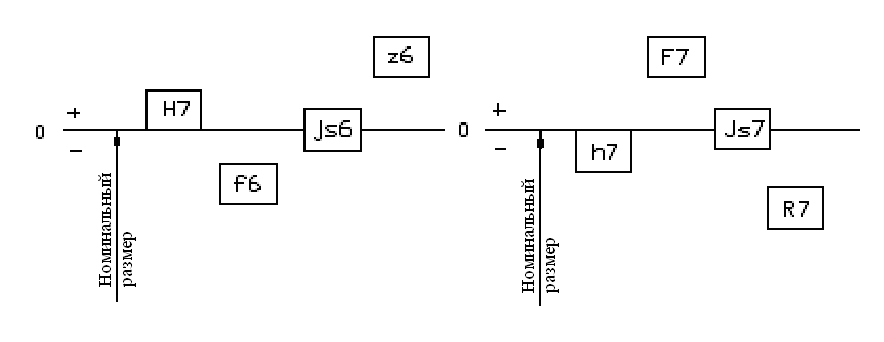

В ЕСДП предусмотрены две системы образования посадок: система основного отверстия система отверстия (СА) и система основного вала система вала (СВ).

В основу системы отверстия положена независимость размера отверстия от вида посадки, т.е. предельные отклонения данного размера отверстия одинаковы для всех посадок. Различные посадки достигаются путем изменения предельных отклонений размеров (полей допусков) вала (рис. 14.3.а).

Отверстия

в такой системе называют основным, а

расположение его поля допуска (основное

отклонение, нижнее, равное нулю) обозначают

буквой Н. Второе отклонение, верхнее,

всегда положительно, т.е. поле допуска

располагается в “тело”

детали.

Обозначение посадки в системе отверстия

имеет вид

![]()

При образовании посадок в системе вала принимают, что размер вала не зависит от вида посадки, а различные посадки получают за счет изменения предельных отклонений (полей допусков) отверстий (рис. 14.3.б).

а) б)

Рис. 14.3. Схемы полей допусков посадок в системе отверстия (а), вала (б).

Вал

в такой системе называют основным, а

расположение его поля допуска (основное

отклонение, верхнее, равное нулю)

обозначают буквой h.

Второе отклонение, нижнее, всегда

отрицательно, т.е. поле допуска

располагается также в «тело»

детали.

Обозначение посадки в системе вала

имеет вид

![]()

На практике в машиностроении система отверстия более распространена, т.к. способствует сокращению ассортимента требуемых инструментов для обработки отверстий и средств контроля.

В обеих системах посадки могут быть: с зазором, с натягом, переходные.

В

том случае, когда экономически

нецелесообразно использовать только

СА или СВ применяют комбинированную

посадку

![]() ,

в которой отверстие выполнено в отверстии

вала, а вал в системе отверстия (рис.

14.4).

,

в которой отверстие выполнено в отверстии

вала, а вал в системе отверстия (рис.

14.4).

Посадки с зазором применяют в подвижных и неподвижных соединениях, подвергаемых частой разборке и сборке при невысоких требованиях, к точности соединения и небольших нагрузках. Относительная неподвижность деталей соединения достигается за счет дополнительного крепления (шпонками, штифтами, винтами и т.д.)

Посадки с натягом применяют для неподвижных соединений деталей без дополнительного крепления.

Переходные применяют чаще всего в неразъемных неподвижных соединениях с дополнительным креплением при повышенных требованиях к центрированию сопрягаемых деталей.

Посадки назначают на основании расчетов или накопленного в промышленности опыта по методу аналогов.

Предельные отклонения (допуски) размеров устанавливают (по ЕСДП) с учетом назначенных посадок, требуемой точности, технологии изготовления и т.д.

Посадки основных деталей даны в табл. 14.1, а примеры обозначения – на рис. 14.4.

Таблица 14.1.

Посадки основных деталей редукторов

Обозначение посадки |

Примеры применения |

|

Зубчатые и червячные колеса на валах при тяжелых и ударных нагрузках, без дополнительного крепления шпонками (шлицами) (обеспечивается большой натяг) |

Окончание табл. 14.1

Обозначение посадки |

Примеры применения |

|

Зубчатые и червячные колеса, зубчатые полумуфты на валах при тяжелых нагрузках с дополнительным креплением шпонкой. Венцы червячных колес на центр (обеспечивается небольшой натяг). |

|

Зубчатые колеса, шестерни на валах, фрикционные и кулачковые муфты с дополнительным креплением шпонками (переходная посадка). |

|

Стаканы под подшипники качения в корпус, распорные втулки в высокооборотистых передачах (переходная посадка). |

|

Крышки торцовые узлов на подшипниках качения (посадка с зазором). |

|

Распорные кольца, втулки, крышки подшипников (посадка с зазором при Smin = 0). |

|

Внутренние кольца подшипников качения на валах (посадка с натягом). |

|

Наружные кольца подшипников качения в неподвижном корпусе (посадка с зазором). |

|

Шкивы, звездочки, зубчатые колеса и муфты (переходная посадка). |