- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

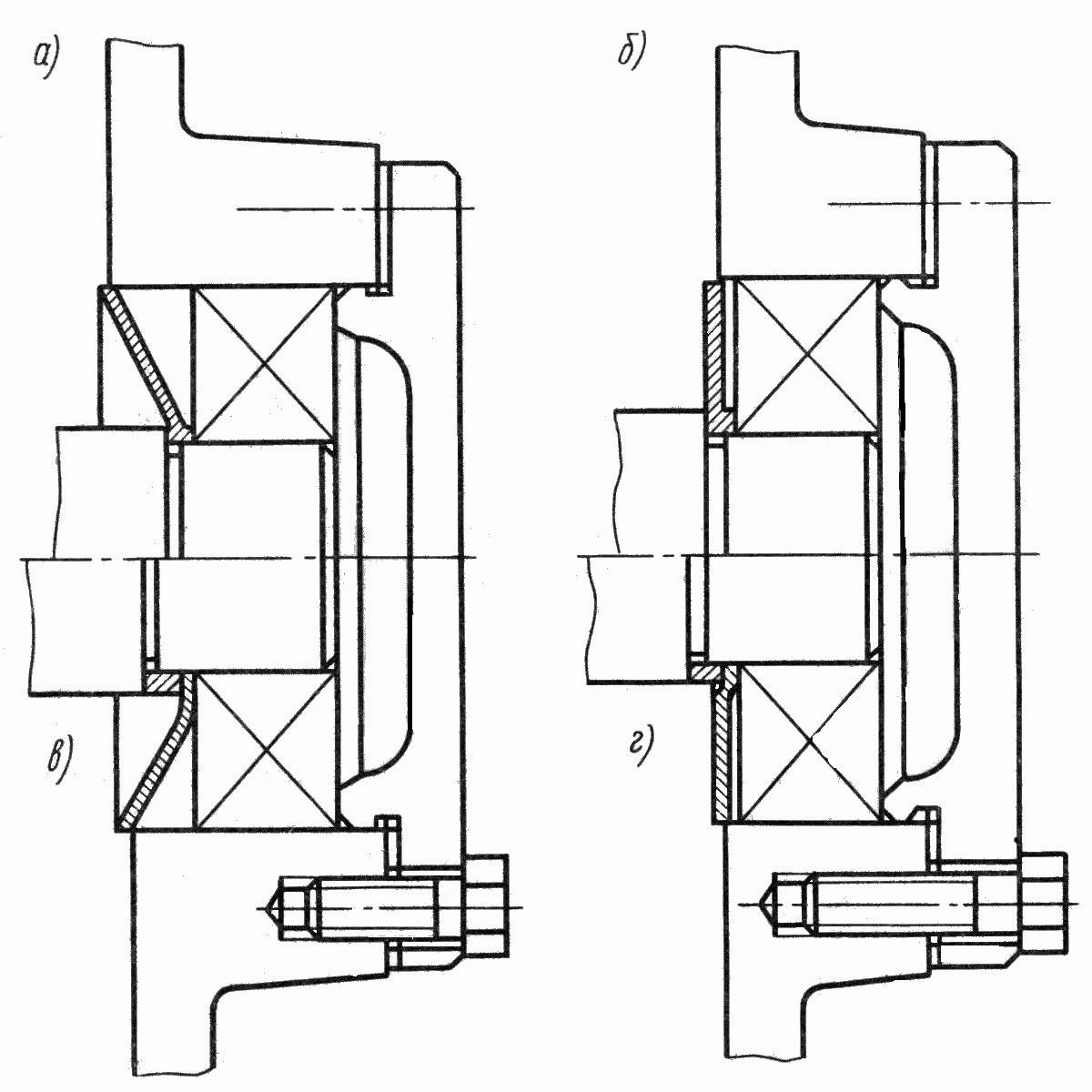

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

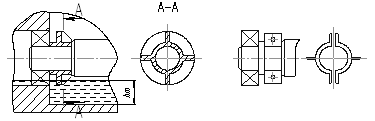

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

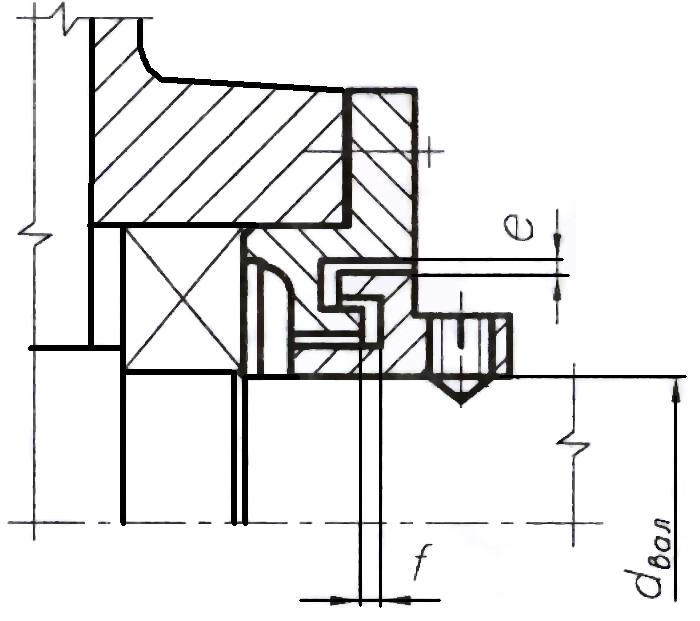

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

Размеры канавок щелевых уплотнений, мм

dвал |

10≤ dвал≤50 |

50≤ dвал≤85 |

85≤ dвал≤100 |

|

e |

0,2 |

0,3 |

0,4 |

|

R, f, k |

1,5 |

2,0 |

2,0 |

|

t |

5 |

5 |

2 |

|

минимальное число щелей |

3 |

4 |

5 |

|

а) |

б) |

|||

|

|

|||

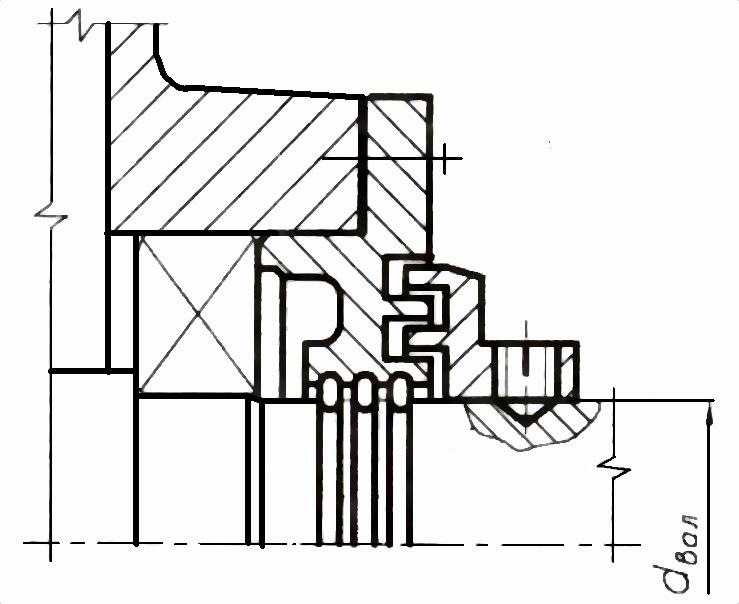

Рис. 12.14. Уплотнения: а) лабиринтное; б) комбинированное

Таблица 12.4

Рекомендуемые размеры зазора в лабиринтах, мм

dвал |

10≤ dвал≤48 |

50≤ dвал≤84 |

85≤ dвал≤110 |

e |

0,2 |

0,3 |

0,4 |

f=5e |

|||

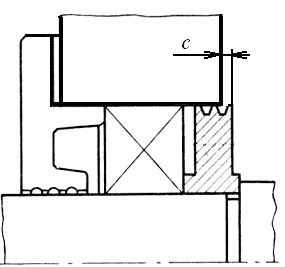

Рис. 12.15. Маслозащитные шайбы:

а, 6 – со ступицей; в, г – с центрирующим кольцом

б) При смазывание подшипников пластичным материалом.

При этом способе смазывания подшипниковые узлы должны быть изолированы от внутренней полости редуктора во избежание вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления.

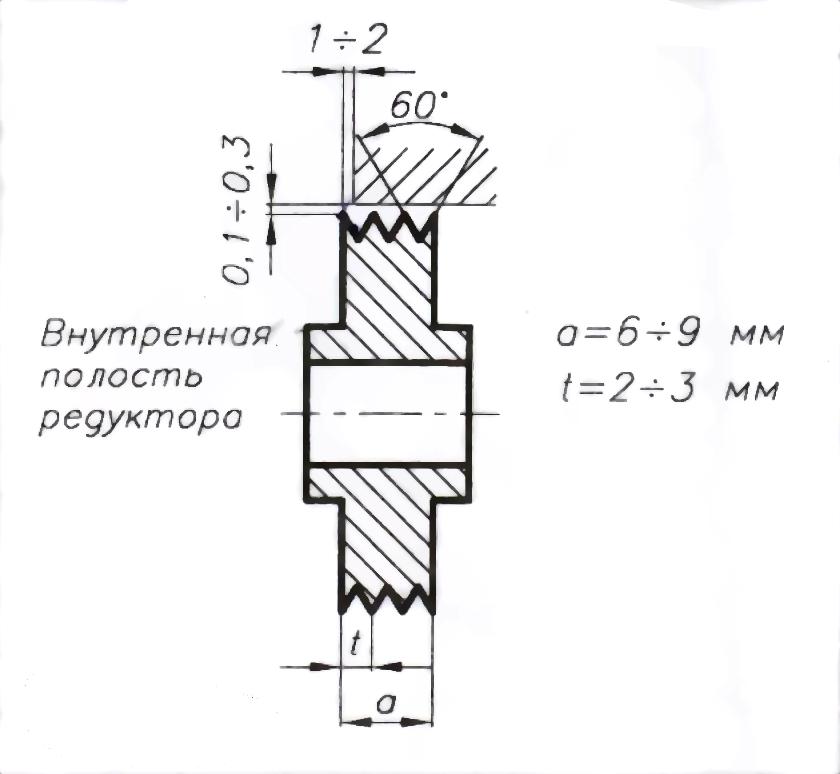

Уплотнение мазеудерживаюшим кольцом (рис. 12.16, а). Такое уплотнение является комбинированным – центробежным и щелевым одновременно. Кольцо вращается вместе с валом и имеет две – четыре круговые канавки треугольного сечения и зазор между кольцом и корпусом (стаканом) 0,1–0,3 мм (на чертежах зазор не показывают); выход за торец корпуса стакана С=1–2 мм. Выступающий за пределы корпуса участок кольца отбрасывает жидкое масло, остальная цилиндрическая поверхность с проточками удерживает пластичный смазочный материал от вымывания.

Рекомендуемые размеры мазеудерживающих колец приведены на рис. 12.16, б.

Торцовое уплотнение стальной шайбой (рис. 12.17). Оно относится к типу контактных и весьма эффективно предохраняет подшипник от вытекания смазочного материала и попадания воды и грязи. Кольцо между шайбой и буртиком вала создает ее точное центрирование.

а) |

б) |

|

|

Рис. 12.16 Уплотнение мазеудерживаюшим кольцом:

а – конструкция подшипникового узла; б – рекомендуемые размеры колец

Рис. 12.17. Уплотнение стальной шайбой с прижимным кольцом

13. Выбор способа смазки и смазочных материалов передач и подшипников

Смазка зубчатых и червячных зацеплений и подшипников уменьшает потери на трение, износ и нагрев деталей.

По способу подачи смазки к зацеплению различают картерную и циркуляционную смазки.

Картерная смазка осуществляется окунанием венцов зубчатых и червячных колес (или червяков) в масло, заливаемое внутрь корпуса. Эту смазку применяют при окружных скоростях в зацеплении зубчатых передач V<12 – 15 м/с, в зацеплении червячных передач при скорости скольжения V<10 м/с. При большей скорости масло сбрасывается центробежной силой. При смазывании окунанием объем масла заливаемого в картер, определяется из расчета (0,4-0,8) л масла на 1 кВт передаваемой мощности.

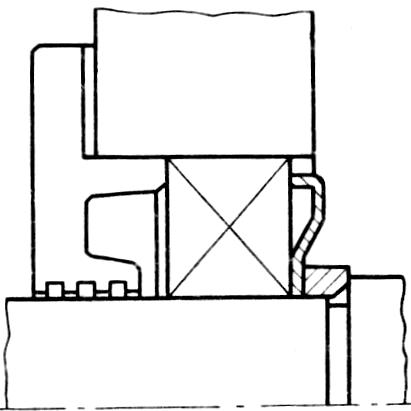

Глубина погружения в масло hт зубьев колеса в цилиндрических редукторах 2т<hт<0,25d2 (где т – модуль зацепления); при расположении шестерни ниже колеса hт=(0,1–0,5)d1, при этом hтim=0,2m. Рекомендуется, чтобы уровень масла был не выше центра нижнего тела качения подшипника (шарика или ролика) (рис.13.1).

В конических редукторах должны быть полностью погружены в масляную ванну зубья конического колеса или шестерни.

В червячных редукторах при окунании в масляную ванну червячного колеса 2т< hт<0,25d2; при нижнем или боковом расположении червяка hт=(0,1–0,5)d1, причем hтin≥2,2m. Одновременно рекомендуется, чтобы уровень масла был не выше центра нижнего тела качения подшипника. Если при этом hтin<2,2m, то на валу червяка размещают брызговики (рис. 13.1), забрасывающие масло па червячное колесо.

1 вариант |

2 вариант |

Рис. 13.l. Брызговики на валу червяка. |

|

В двухступенчатом цилиндрическом редукторе при окружной скорости колес тихоходной ступени Vокр>1 м/с достаточно погружать в масло только колесо тихоходной ступени. При Vокр<1 м/с рекомендуется погружать колеса обеих ступеней. В соосных редукторах также рекомендуется погружать в масло колеса обеих ступеней. В косозубых и червячных передачах масло увлекается зубьями колеса или витками червяка в сторону одного из подшипников, вызывая в нем дополнительные гидравлические потери и снижая качество уплотнения подшипникового узла. В этом и другом случаях для предотвращения обильного забрасывания масла в подшипники устанавливают мазеудерживающие кольца и шайбы (рис.12.16, 12.17).

При окружной скорости зубчатых колес Vокр>12 м/с применяют циркуляционную смазку зацепления, при которой масло из картера или бака подается насосом по трубопроводу через фильтр и холодильник к месту зацепления.

Для открытых передач, работающих при окружных скоростях Vокр<4 м/с, обычно применяют периодическое смазывание зацепления вязкими маслами или пластичными мазями, которые наносят на зубья через определенные промежутки времени. В некоторых случаях (при Vокр<1,5 м/с) применяют капельное смазывание или смазывание погружением в ванну, наполненную вязким маслом.

Смазывание подшипников качения редукторов общего назначения осуществляют жидкими маслами или пластичными мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в высокой стабильности смазывания, меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа. Жидкое масло легче заменить без разборки узла. Недостаток жидких масел связан с необходимостью применения сложных уплотнений.

На практике подшипники стремятся смазывать тем же маслом, которым осуществляется смазывание деталей передач механизма. При этом смазывание подшипников обычно осуществляется за счет разбрызгивания масла зубчатыми колесами, в результате чего масло попадает в подшипниковые узлы. Однако такое смазывание эффективно при окружной скорости колес Vокр>2-3 м/с. При меньших скоростях смазывание подшипников производят индивидуально пластичными мазями.

Пластичные мази лучше, чем жидкие масла, защищают подшипник от коррозии, особенно при длительных перерывах в работе. Для их удержания в подшипнике и корпусе не требуются сложные уплотнения. При выборе пластичной мази учитывают рабочую температуру подшипникового узла и наличие в окружающей среде влаги. В узлах с интенсивным тепловыделением пластичные мази не применяют из-за недостаточного отвода теплоты трущихся поверхностей. Наиболее распространенной для подшипников качения редукторов общего назначения является мазь марки 1-13 (табл.13.1).

Таблица 13.1