- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

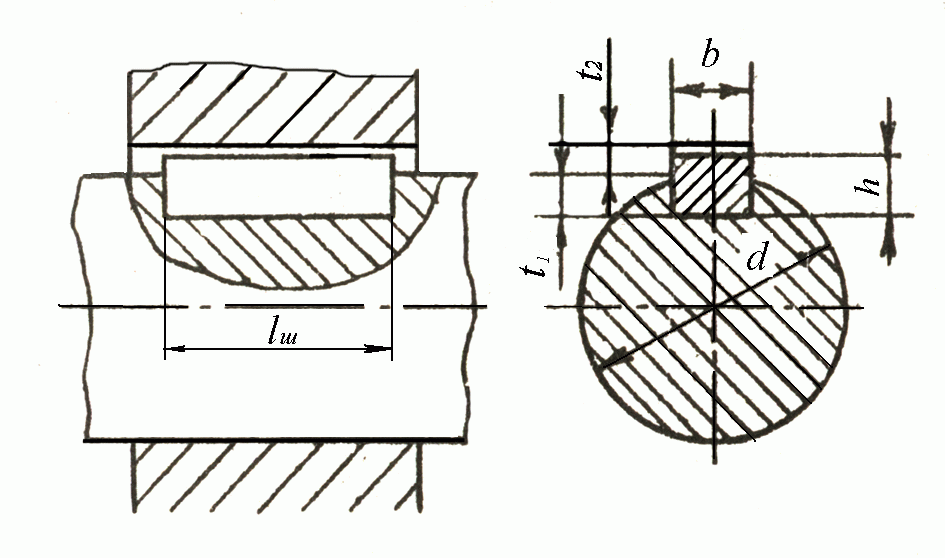

11.3. Проверочный расчет шпонок

Зубчатые колеса, шкивы, звездочки и другие детали крепятся на валах с помощью шпоночных или шлицевых соединений, предназначенных для передачи крутящих моментов.

В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки и разборки широко применяются соединения призматическими шпонками (табл. 11.4).

Сечение шпонки выбирают в зависимости от диаметра вала по табл. 11.4. Длину шпонки по длине ступицы с округлением в меньшую сторону до стандартной (см. примечание к табл. 11.4):

![]() ,

,

где lш – длина шпонки, мм; lст – длина ступицы, мм.

Таблица 11.4.

Шпоночные соединения с призматическими шпонками

Диаметр вала |

Сечение шпонки |

Глубина паза |

Диаметр вала |

Сечение шпонки |

Глубина паза |

||||

b |

h |

t1 |

t2 |

b |

h |

t1 |

t2 |

||

Св.10 до 12 12 до 17 17 до 22 22 до 30 30 до 38 38 до 44 44 до 50 50 до 58 |

4 5 6 8 10 12 14 16 |

4 5 6 7 8 8 9 10 |

2,5 3,0 3,5 4,0 5,0 5,0 5,5 6,0 |

1,8 2,3 2,8 3,3 3,3 3,3 3,8 4,3 |

Св.58 до 65 65 до 75 75 до 85 85 до 95 95 до 110 110 до 130 130 до 150

|

18 20 22 25 28 32 36 |

11 12 14 14 16 18 20 |

7,5 7,5 9,0 9,0 10,0 11,0 12,0 |

4,4 4,9 5,4 5,4 6,4 7,4 8,4 |

Примечание. Длины призматических шпонок выбираются из ряда (по ГОСТ 23360): 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 50, 56, 63, 70, 80, 90, 100, 110, 126, 150, 160, 180, 220.

После определения размеров шпонки производят проверочный расчет соединения по напряжениям смятия:

![]() , (11.4)

, (11.4)

где

![]() – крутящий момент на валу, Н·мм;

– крутящий момент на валу, Н·мм;

![]() – диаметр вала в месте посадки шпонки,

мм; lp

– рабочая длина шпонки (для шпонки со

скругленными торцами lp=l–b),

мм; (h–t1)

– сминаемая высота шпонки, мм (b,

h,

и t1

берутся из табл. 11.4); Z

– количество шпонок;

– диаметр вала в месте посадки шпонки,

мм; lp

– рабочая длина шпонки (для шпонки со

скругленными торцами lp=l–b),

мм; (h–t1)

– сминаемая высота шпонки, мм (b,

h,

и t1

берутся из табл. 11.4); Z

– количество шпонок;

![]() –

допускаемое напряжение смятия, Н/мм2:

при стальной ступице

=110-190

МПа, при чугунной 50-80 МПа. Если при

проверке шпонки

–

допускаемое напряжение смятия, Н/мм2:

при стальной ступице

=110-190

МПа, при чугунной 50-80 МПа. Если при

проверке шпонки

![]() окажется значительной ниже

окажется значительной ниже

![]() ,

то можно взять шпонку меньшего сечения

– как для вала предыдущего диапазона

с обязательной проверкой ее на смятие.

Если

,

то можно взять шпонку меньшего сечения

– как для вала предыдущего диапазона

с обязательной проверкой ее на смятие.

Если

![]() >

,

то принимают две шпонки под углом 1800

или три под углом 1200

или выполняют шлицевое соединение с

последующей проверкой его на смятие.

>

,

то принимают две шпонки под углом 1800

или три под углом 1200

или выполняют шлицевое соединение с

последующей проверкой его на смятие.

11.4. Проверочный расчет валов

Проверочный расчет вала на прочность проводится при совместном действии изгиба и кручения путём определения коэффициентов запаса прочности в опасных сечениях и сравнении их с допускаемыми. При этом должно выполняться условие: S≥[S].

Действительный коэффициент запаса прочности определяется в следующей последовательности:

1. Выбрать материал вала. При этом необходимо учесть, что при изготовлении вала-шестерни расчет ведут по материалу шестерни.

2. Выбрать опасные сечения на валах. В качества опасного сечения выбирается сечение, в котором действуют изгибающий и крутящий момент, при этом сечение вала минимально или/и имеется концентратор напряжения. Например, в месте посадки колеса или подшипника на вал.

Для выбранного опасного сечения определяется коэффициент запаса прочности:

(11.5)

(11.5)

где Sσ и Sτ – коэффициенты запаса по изгибным и крутящим напряжениям соответственно. Указанные коэффициенты определяются по формулам:

(11.6)

(11.6)

(11.7)

(11.7)

где σ-1 и τ-1 – пределы выносливости для материала, вала при симметричном цикле изгиба (табл. 11.5);

Таблица 11.5

Механические характеристики основных материалов валов

Марка стали |

Диаметр заготовки, мм (не более) |

Твердость НВ (не менее) |

σВ |

σТ |

σ-1 |

τ-1 |

Коэффициенты |

|

МПа |

ψσ |

ψτ |

||||||

45 |

Не ограничен |

200 |

560 |

280 |

250 |

150 |

0 |

0 |

80 |

270 |

900 |

650 |

380 |

230 |

0,1 |

0,05 |

|

40Х |

Не ограничен |

200 |

730 |

500 |

320 |

200 |

0,1 |

0,05 |

120 |

270 |

900 |

750 |

410 |

240 |

0,1 |

0,05 |

|

40ХН |

Не ограничен |

240 |

– |

– |

– |

– |

0,1 |

0,05 |

200 |

270 |

920 |

750 |

420 |

250 |

0,1 |

0,05 |

|

35ХМ |

200 |

– |

920 |

790 |

430 |

260 |

0,1 |

0,05 |

KσD и KτD – эффективные коэффициенты концентрации напряжений; Kd – коэффициент влияния абсолютных размеров поперечного сечения (табл. 11.6). KV – коэффициент влияния поверхностного упрочнения (табл. 11.7); ψσ и ψτ – коэффициенты чувствительности к асимметрии цикла напряжений (см. табл. 11.5); [S] – допускаемое значение коэффициента запаса, зависит от надежности и достоверности многих факторов и обстоятельств учитывающих при его определении, обычно принимают равным 1,1–2,5; σa и τa – амплитудные напряжения; σm и τm – средние напряжения цикла.

При расчете принимают, что нормальные напряжения изменяются по симметричному циклу: σa=σmax, σт=0; а касательные напряжения по отнулевому (пульсирующему) циклу: τa= τmax/2, τm= τmax/2 (подробнее см. [5]).

Коэффициенты KσD и KτD определяют в зависимости от формы детали (табл. 11.8–11.10) и шероховатости (табл. 11.11):

![]() ,

,

где KF – коэффициент влияния шероховатости поверхности (табл. 11.11).

Таблица 11.6