- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

Определение типа подшипника

Отношение сил в зацеплении Fa/Fr |

Тип подшипника |

до 0.3 |

шариковый радиальный (приложение 1, табл.1) |

св. 0.3 до 0.7 |

шариковый радиально-упорный (приложение 1, табл. 2) |

св. 0.7 |

роликовый радиально упорный (приложение 1, табл. 3) |

Примечание. 1. Предварительно принимаются подшипники средней серии.

2. Для радиально упорных подшипников принимать меньший угол (α) для меньшего отношения. 3. В червячных передачах при расстоянии между опорами червяка L > 3df (диаметр впадин червяка)рекомендуется одну опору выполнять фиксирующей с установкой радиально-упорных подшипников, а вторую «плавающей» с установкой радиального шарикового или роликового подшипника.

Для предварительно выбранного подшипника находят условное обозначение, диаметр наружного кольца, ширину, динамическую и статическую грузоподъемность выбранного подшипника.

9.3. Расчет и конструирование основных элементов редуктора

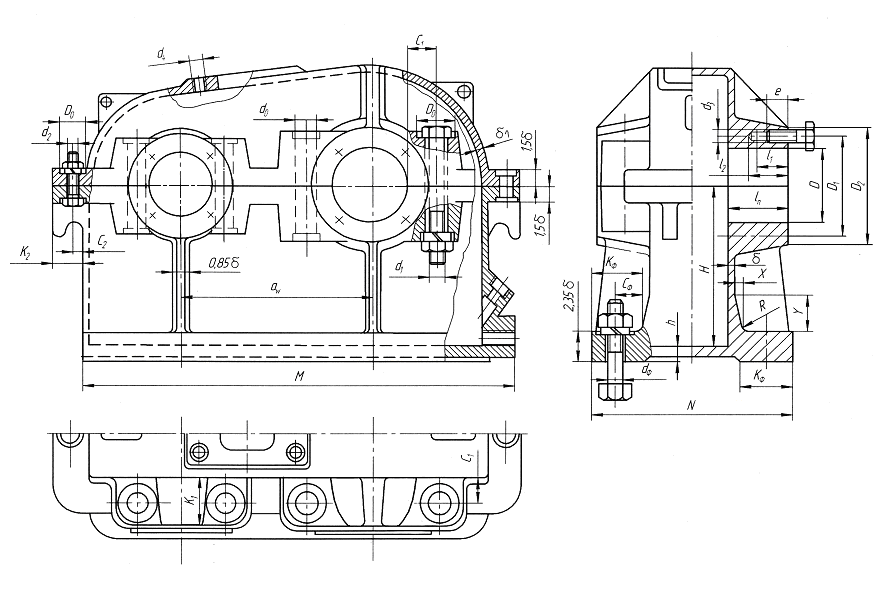

Корпус редуктора (рис. 9.2) предназначен для размещения в нем деталей передачи, обеспечения смазки, восприятия усилий, возникающих при работе, а также для предохранения деталей от повреждений и загрязнений.

Наиболее распространенным материалом для литых корпусов является серый чугун (например, СЧ15). Реже применяются стальные сваренные либо литые корпуса (в основном при высоких динамических нагрузках).

Редукторы общего назначения для удобства сборки и разборки конструируют разъемными. Плоскость разъема проходит, как правило, через оси валов параллельно плоскости основания. В этом случае каждый вал редуктора со всеми расположенными на нем деталей

Рис. 9.2. Корпус редуктора

представляет собой самостоятельную сборочную единицу, которую собирают и контролируют заранее независимо от других валов и затем монтируют в корпусе.

Косой разъем (непараллельный плоскости основания) выполняют при большой разнице диаметров колес различных ступеней для снижения габаритов и массы корпуса и улучшения условий смазки путем погружения колес всех ступеней в масляную ванну.

Корпус редуктора должен быть достаточно прочным и жестким, так как его деформации могут вызвать перекос валов и нарушить зацепление зубчатых колес, что может привести к повышенному износу и даже поломке зубьев. Увеличение жесткости достигается ребрами к приливам (бобышкам) под подшипники. Дно корпуса выполняют наклонным (10−20) в сторону сливного отверстия.

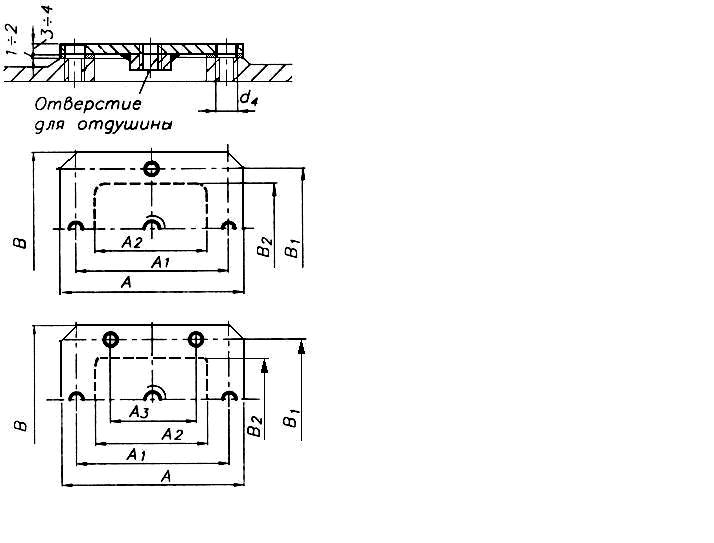

В крышке корпуса для заливки масла, контроля сборки и осмотра редуктора при эксплуатации предусматривают смотровое окно. Оно располагается в местах, удобных для осмотра зацепления. Размеры окна должны обеспечивать хороший обзор зацепления. Форма отверстия может быть прямоугольной, круглой или овальной. Смотровое окно закрывают крышкой с отдушиной (рис. 9.3).

Рис.9.3. Крышки смотровых отверстий

Таблица 9.3

Ориентировочные размеры крышек смотровых отверстий, мм

-

А

А1

А2

А3

В

В1

В2

d4

Z4

150

175

100

-

125

100

75

М6

4

200

175

150

-

150

125

100

М6

4

260

230

200

130

210

180

150

М8

6

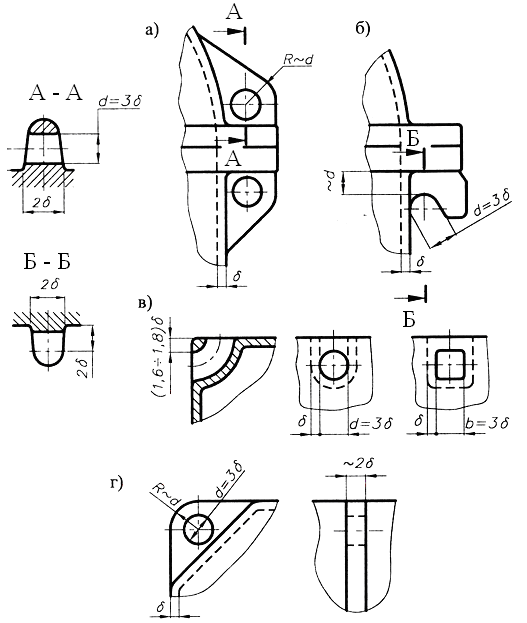

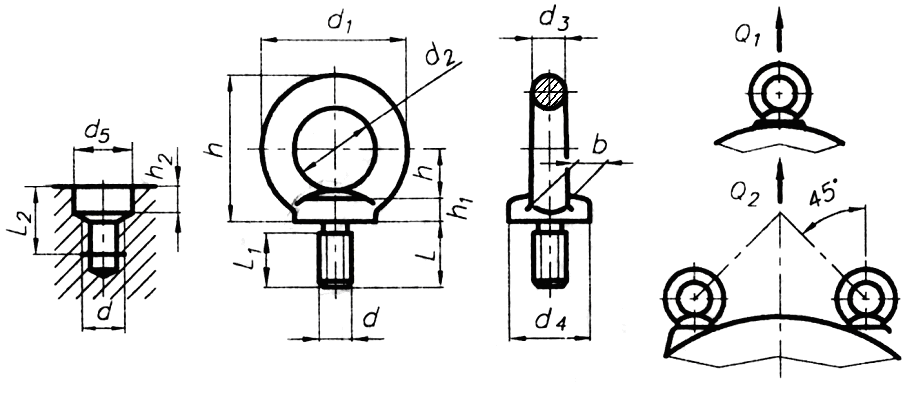

Для подъема и транспортировки крышки, основания корпуса и собранного редуктора предусматривают крючья (рис. 9.4 б), проушины (рис.9.4 а, в, г) или рым-болты (рис. 9.5, табл. 9.4).

Рис. 9.4. Элементы корпуса для подъема и транспортировки редуктора

Рис. 9.5. Рым-болты

Таблица 9.4

Размеры рым-болтов, мм

d |

M8 |

M10 |

M12 |

M16 |

M20 |

M24 |

M30 |

M36 |

M42 |

M48 |

d1 |

36 |

45 |

54 |

63 |

72 |

90 |

108 |

126 |

144 |

162 |

d2 |

20 |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

90 |

d3 |

8 |

10 |

12 |

14 |

16 |

20 |

24 |

28 |

32 |

38 |

d4 |

20 |

25 |

30 |

36 |

40 |

50 |

63 |

75 |

85 |

95 |

h |

12 |

16 |

18 |

20 |

24 |

29 |

37 |

43 |

50 |

52 |

h1 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

22 |

25 |

30 |

b |

10 |

12 |

14 |

16 |

19 |

24 |

28 |

32 |

38 |

42 |

L |

18 |

21 |

25 |

32 |

38 |

45 |

55 |

63 |

72 |

82 |

L1 |

12 |

15 |

19 |

25 |

29 |

35 |

44 |

51 |

58 |

68 |

d5 |

13 |

15 |

17 |

22 |

28 |

32 |

38 |

45 |

52 |

60 |

h2 |

5 |

6 |

6 |

7 |

9 |

10 |

11 |

12 |

14 |

17 |

L2 min |

19 |

22 |

26 |

33 |

39 |

47 |

57 |

65 |

74 |

84 |

Q1 |

120 |

200 |

300 |

550 |

850 |

1250 |

2000 |

3000 |

4000 |

5000 |

Q2 |

160 |

250 |

350 |

500 |

650 |

1000 |

1400 |

2000 |

2600 |

3300 |

Примечание. Q1 – грузоподъемность на один рым-болт, кН; Q2 - грузоподъемность на два рым-болта, кН.

Масса редуктора определяется по формуле:

цилиндрического и конического

,

,червячного

где φ – коэффициент заполнения, определяемый по формуле

цилиндрического

конического

червячного

aw – межосевое расстояния aw, мм; Re – внешнее конусное расстояние, мм; d2 – делительный диаметр червячного колеса, мм;

ρ – плотность чугуна, ρ=7300 кг/м3;

V – условный объем редуктора определяемый по формуле

![]() ,

,

L, B, H – длина, ширина и высота редуктора, мм;

d1 – делительный диаметр червяка, мм.

Взаимное положение основания корпуса и крышки фиксируют двумя коническими штифтами, которые устанавливают до расточки отверстий под подшипники. Эти штифты точно фиксируют относительное положение деталей корпуса при чистовой расточке отверстий под наружное кольцо подшипника или стакана и последующих сборках.

В нижней части основания корпуса предусматривают маслосливное отверстие, закрываемое резьбовой пробкой и отверстие для установки маслоуказателя (разновидности и размеры отверстий, а также пробок и маслоуказателей см. в п. 13)

Габариты и форма редуктора определяется числом и размерами зубчатых колес, заключенных в корпус, положением плоскости разъема и расположением валов.

Размеры элементов корпуса из чугунного литья определяют по соотношениям приведенных в табл. 9.5 и на рис. 9.2

Таблица 9.5

Основные соотношения размеров элементов корпуса редуктора

Наименование элементов корпуса |

Обозначение |

Ориентировочные соотношения (размеры, мм) |

1. Толщина стенок редуктора: |

δ; δ1

|

Во всех случаях δ и δ1 >=7 мм |

одноступенчатого цилиндрического |

δ = 0, 025aw+1; δ1 = 0,02aw+1, где aw− межосевое расстояние |

|

одноступенчатого конического |

δ = 0, 05Re+1; δ1 = 0,04Re+1, где Re− внешнее конусное расстояние |

Продолжение табл. 9.3.

Наименование элементов корпуса |

Обозначение |

Ориентировочные соотношения (размеры, мм) |

||

одноступенчатого червячного |

|

δ = 0, 04aw+2; δ1 = 0,032aw+2; |

||

двухступенчатого |

δ = 0,025awт+3, awт − межосевое расстояние тихоходной ступени |

|||

2. Глубина корпуса редуктора (ориентировочно): |

Н |

Глубина корпуса должна обеспечивать необходимый объем заливаемого масла V=(0,4−0,8) л/кВт (картерная смазка) |

||

для одноступенчатого |

Н = aw |

|||

для многоступенчатого |

Н = awт |

|||

для червячного с нижним расположением червяка |

|

|||

для червячного с верхним расположением червяка |

|

|

||

3. Размеры сопряжений |

|

Толщина стенок, мм |

||

|

|

8-15 |

15-20 |

20-25 |

расстояние от стенки |

X |

2-3 |

4 |

5 |

расстояние от фланца |

Y |

15 |

20 |

25 |

радиус закругления |

R |

5 |

5 |

5 |

высота просвета |

h |

4 |

6 |

8 |

4. Диаметры болтов: |

|

Полученные значения диаметров округлить до ближайших стандартных |

||

фундаментных |

dф |

dф= 0,036aw + 12, мм dф= 0,072Re + 12, мм |

||

соединяющих крышку корпуса с основанием редуктора: |

|

|

||

а) у подшипников |

d1 |

d1= 0,75 dф |

||

б) прочих |

d2 |

d2= (0,5−0.6) dф |

||

крепящих крышку подшипников с корпусом |

d3 |

d3= (0,4−0.5) dф |

||

Продолжение табл. 9.3.

Наименование элементов корпуса |

Обозначение |

Ориентировочные соотношения (размеры, мм) |

|||||||

крепящих смотровую крышку |

d4 |

d4= (0,3−0.4) dф |

|||||||

5. Количество фундаментных болтов |

nФ

|

M и N − размеры основания корпуса (определяют при эскизной компоновке редуктора) |

|||||||

6. Размеры элементов фланцев: |

|

Диаметр болта |

|||||||

М8 |

М10 |

М12 |

М16 |

М20 |

М24 |

||||

ширина фланца |

Кi |

24 |

28 |

33 |

39 |

48 |

54 |

||

расстояние от оси болта до стенки |

Ci |

13 |

15 |

18 |

21 |

25 |

27 |

||

диаметр отверстия под болт |

do |

9 |

11 |

13 |

17 |

22 |

26 |

||

диаметр планировки |

Do |

17 |

20 |

26 |

32 |

38 |

45 |

||

радиус закругления |

R |

3 |

3 |

4 |

5 |

5 |

8 |

||

7. Размеры элементов подшипниковых гнезд. |

|

|

|||||||

Диаметр расточки

Диаметр оси установки болтов Наружный диаметр фланца |

D

D1 D2 |

Принимают равным наружному диаметру подшипника или стакана

|

|||||||

Длина гнезда подшипника |

|

lп=δ+К1+(3–5 мм); |

|||||||

|

|

Диаметр расточки D мм |

|||||||

|

|

47-62 |

68-80 |

85-100 |

100-140 |

||||

Количество болтов для крепления крышки подшипника |

n3 |

4 |

4 |

6 |

6 |

||||

Диаметр болтов |

d3 |

М8 |

М10 |

М10 |

М12 |

||||

Глубина завинчивания |

l |

12 |

15 |

15 |

18 |

||||

Глубина нарезания резьбы |

l1 |

20 |

24 |

24 |

30 |

||||

Глубина сверления |

l2 |

24 |

28 |

28 |

34 |

||||