- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

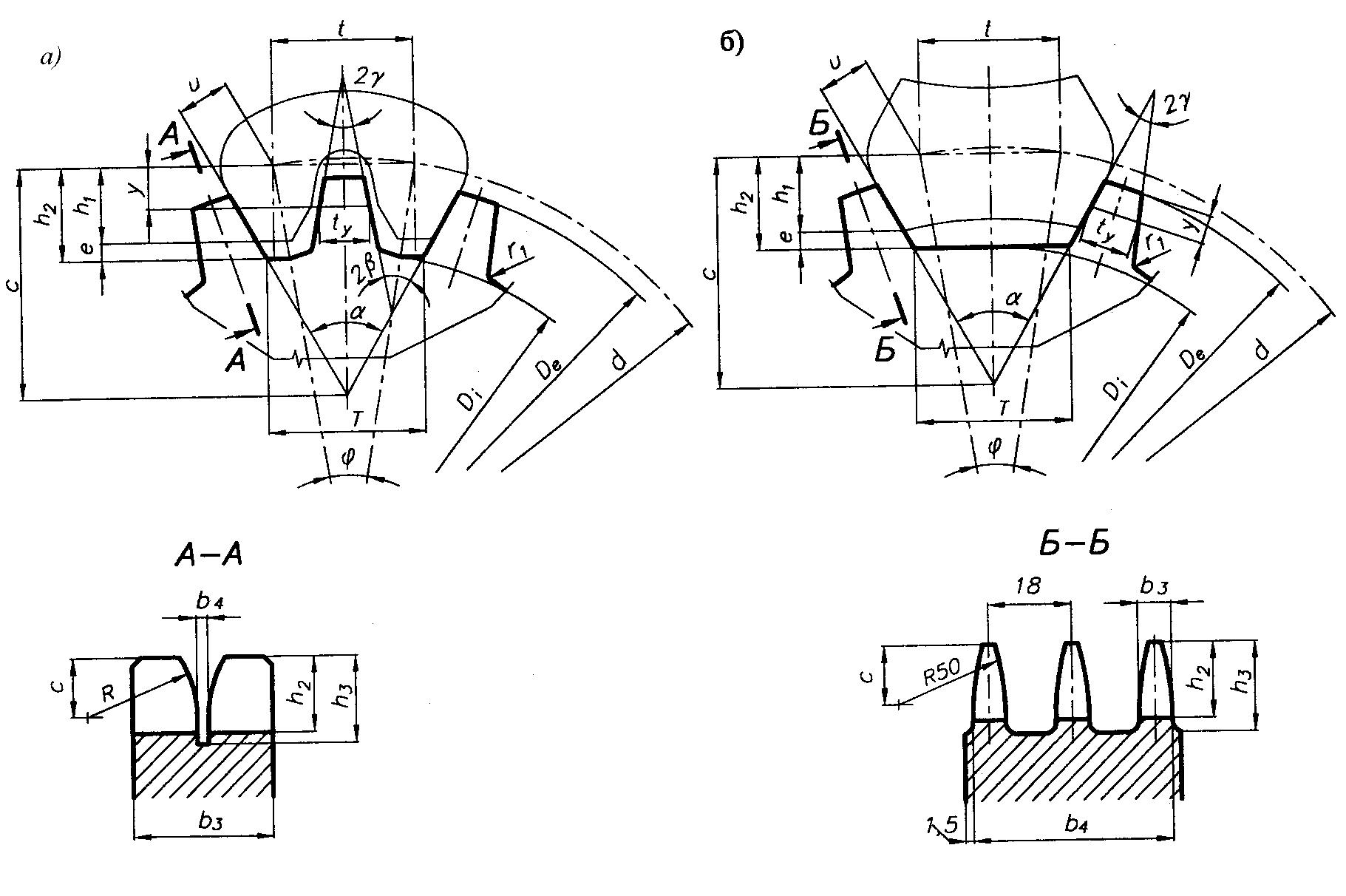

Конструирование звездочек для приводных зубчатых цепей

Профили зубьев и конструкция звездочек зубчатых цепей представлена на рис. 8.8, 8.9. Основные геометрические параметры звездочек представлены в табл. 8.7.

Рис. 8.9 Основные параметры звездочек зубчатых цепей: а – цепи типа 1; б – цепи типа 2.

Таблица 8.7

Основные параметры звездочек зубчатых цепей

Параметры |

Расчетная формула |

Шаг цепи t, мм |

Приложение 2, табл. 3 |

Количество зубьев Z звездочки* |

|

Вспомогательный коэффициент kвс* |

Табл. 8.8 |

Радиальный зазор e, мм |

|

Высота зуба h1 цепи, мм |

Приложение 2, табл. 3 |

Высоту зуба h2, мм |

|

Ширина цепи b, мм |

Приложение 2. табл. 3 |

Толщина пластины s, мм |

Приложение 2. табл. 3 |

Делительный диаметр d звездочки, мм* |

|

Окончание табл. 8.7

Параметры |

Расчетная формула |

Диаметр начальной окружности De звездочки, мм* |

|

Диаметр окружности впадин Di звездочек, мм* |

|

Угол поворота звена φ0* |

|

Угол наклона рабочих граней α зубьев |

α=600 |

Угол впадины зуба 2β0 (для цепи типа 1) |

|

Половина угла заострения зуба γ звездочки * |

|

Ширина зуба b3 звездочки, мм |

|

для цепи типа 1 |

|

для цепи типа 2 |

|

Ширина венца b4 звездочки, мм |

|

для цепи типа 1 |

|

для цепи типа 2 |

|

Расстояние от вершины зуба до линии центров c1, мм |

|

Радиус закругления торца зуба и направляющей проточки r, мм |

|

для цепи типа 1 |

r ≈ t |

для цепи типа 2 |

r = 50. |

Глубину проточки h3, мм |

|

Ширину проточки s1, мм |

|

Диаметр вала dв под звездочкой, мм* |

См. п. 9 |

Диаметр ступицы dст, мм* |

dст=(1,6–1,8)dв |

Длина ступицы lст, мм* |

lст=(1,6–1,8)dв |

Толщина диска с, мм |

с=(1,2–1,3)t |

Примечание. 1. Высоту зуба h2 и зазор e вычисляют с точностью до 0,1 мм, прочие линейные размеры – с точностью до 0,01 мм, угловые – с точностью до 1΄. 2. * – параметры рассчитываются для ведущей и ведомой звездочки.

Таблица 8.8

Значение коэффициента kвс

Количество зубьев |

Тип цепи 1 |

Тип цепи 2 |

до 40 |

1 |

0,99 |

св. 40 |

1 |

0,995 |

8.5. Определение параметров шкивов ременных передач

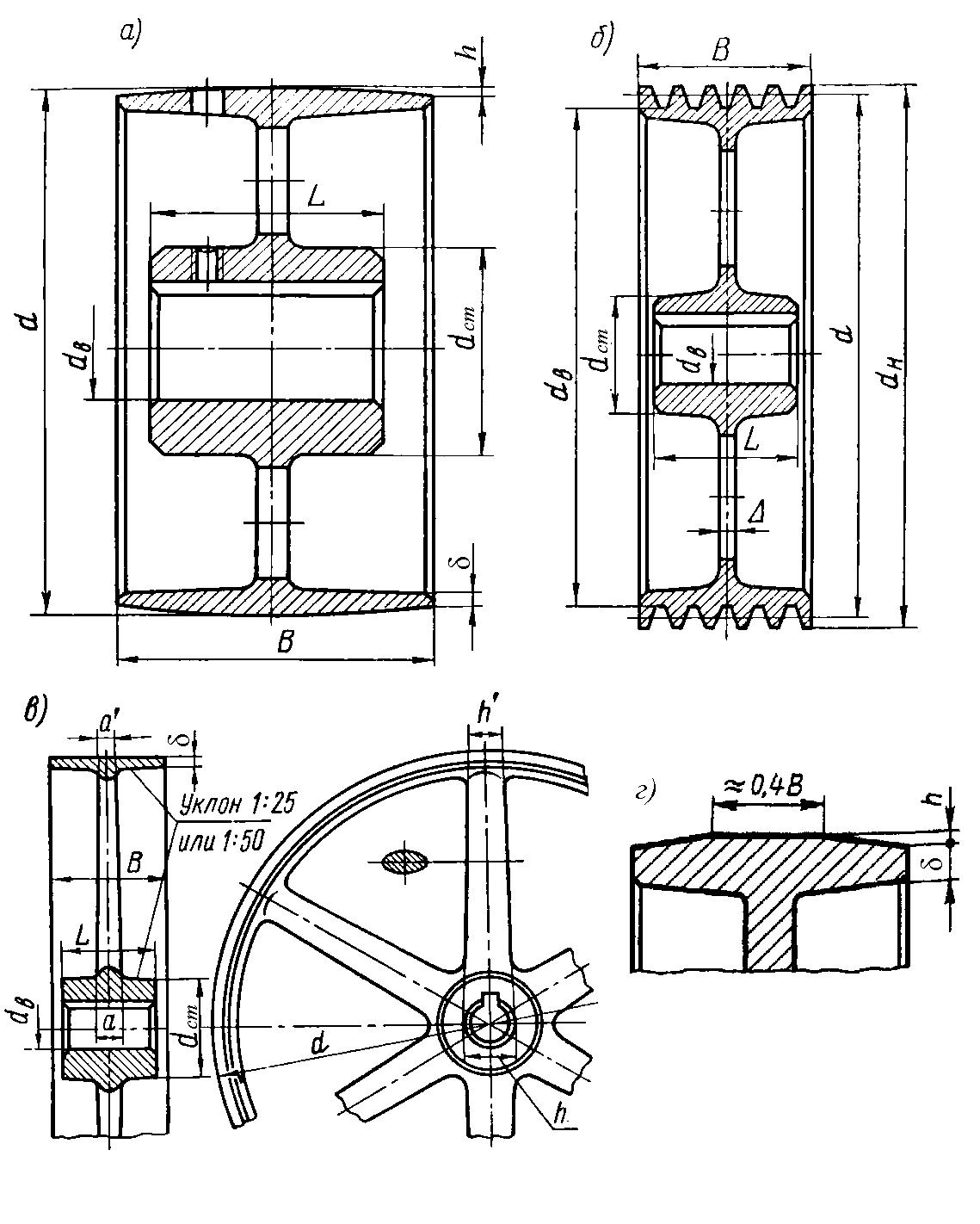

Шкивы ременных передач изготовляют из чугуна, стали, легких сплавов, пластмасс и дерева. Наружная часть шкива, на которой устанавливают ремень (ремни), называется ободом, а центральная часть, насаживаемая на вал, называется ступицей (рис. 8.10). Обод со ступицей соединяется диском (рис. 8.10, а, б) или спицами (рис. 8.10, в). Если шкив можно надеть на вал с конца, его делают неразъемным (рис. 8.10, а, б, в); если шкив надеть на вал с конца нельзя или если он большого диаметра, что затрудняет перевозку и установку на месте, его делают разъемным. Разъем шкива может быть выполнен как по спицам, так и между ними. Наиболее целесообразно делать с разъемом по спицам.

Обод шкива плоскоременной передачи выполняют либо цилиндрическим (рис. 8.10, в), либо слегка выпуклым (рис. 8.10, а) или с двумя конусами (рис. 8.10, г). Выпуклость делают в целях удержания ремня в средней плоскости шкива, т. е. для центрирования ремня. Так как выпуклость на ободе вредно отражается на долговечности ремня, то обычно лишь один шкив имеет выпуклый обод. Обод шкива клиноременной передачи выполняют с канавками клиновой формы (рис. 8.10, б), в которых помещают клиновые ремни.

Чугунные шкивы (рис. 8.10) – самые распространенные. Основные марки чугуна: при окружной скорости передачи V≤15 м/с – СЧ15, при V = 15–30 м/с – СЧ18 и при V = 30–35 м/с – СЧ20. Для усиления обода в плоскости спиц предусматривают ребро (рис. 8.10, в). Чугунные шкивы диаметром до 300–350 мм изготовляют с диском, в котором предусматривают отверстия круглой формы (рис. 8.10, а, б) для уменьшения массы и удобства крепления шкива на станке при его механической обработке. Шкивы больших диаметров выполняют со спицами в один ряд (рис. 8.10, в) при ширине обода В<300 мм и в два ряда при ширине обода В>300 мм. Спицы чугунных шкивов изготовляют обычно эллиптического сечения (рис. 8.10, в), так как по сравнению со спицами круглого сечения они прочнее (при той же площади поперечного сечения) и сопротивление воздуха движению спиц меньше. Так как изгибающий момент, возникающий в поперечных сечениях спиц, у обода меньше, то сечение спиц возле обода принимают на 20% меньше, чем у ступицы. Для удобства формования при отливке шкивов внутреннюю поверхность обода и наружную поверхность ступицы делают от середины к краям с линейным уклоном 1:25–1:50.

Рис. 8.10. Конструкция шкивов

Количество спиц определяется по формуле

![]() ,

,

где D – диаметр шкива, мм. Если n≤3, то шкив выполняют с диском, если n>3, то шкив делают со спицами, причем их число рекомендуется брать четным.

Длина большей оси эллипса h спицы (рис. 8.10, в) равна

,

,

где Ft – окружная сила, Н (п. 7); [σи]– допускаемое напряжение изгиба, МПа (для чугуна [σи]=30 МПа.

Полученное значение округлить до целого hпр.

Длина малой оси эллипса определяется по формуле:

![]() .

.

Шкивы из легких сплавов изготовляют преимущественно из алюминиевого литья. По конструкции они такие же, как и чугунные, но с более тонкими стенками. Так как масса шкивов из легких сплавов по сравнению с чугунными и стальными значительно меньше, то их рационально применять в первую очередь в быстроходных передачах.

Шкивы быстроходных передач подвергают балансировке.

Вычисление диаметра d шкива ременной передачи подробно рассмотрено в п.7. Наружный диаметр dст (рис. 8.10) определяется по формуле:

![]() .

.

где dв – диаметр вала.

Длину ступицы lcт (рис. 8.10) определим по формуле:

![]()

Остальные размеры шкива определяют следующим образом.

Для шкивов плоскоременных передач (см. рис. 8.10, а, в, г) диаметр d, ширину обода В и стрелу выпуклости h принимают по ГОСТ 17383 в зависимости от ширины b ремня (табл. 8.9 и 8.10).

Таблица 8.9

Размеры шкивов плоскоременных передач

b |

40 |

50 |

63 |

71 |

80 |

90 |

100 |

112 |

125 |

B |

50 |

63 |

71 |

80 |

90 |

100 |

112 |

125 |

140 |

b |

140 |

160 |

180 |

200 |

224 |

250 |

280 |

315 |

355 |

B |

160 |

180 |

200 |

224 |

250 |

280 |

315 |

355 |

400 |

Толщину обода δ (рис. 8.10, г), мм, у края шкивов принимают равной:

для чугунных шкивов

![]() ;

;

для стальных свертных шкивов

![]() .

.

Таблица 8.10

Стрела выпуклости h шкивов

Ширина обода, мм |

Диаметр шкива D, мм |

|||||

250-280 |

315-355 |

400-450 |

500-560 |

630-1000 |

1120-1250 |

|

B≤125 |

0,8 |

1,0 |

1,0 |

1,0 |

1,0 |

1,2 |

125<B≤160 |

0,8 |

1,0 |

1,2 |

1,5 |

1,5 |

1,8 |

160<B≤200 |

0,8 |

1,0 |

1,2 |

1,5 |

2,0 |

2,2 |

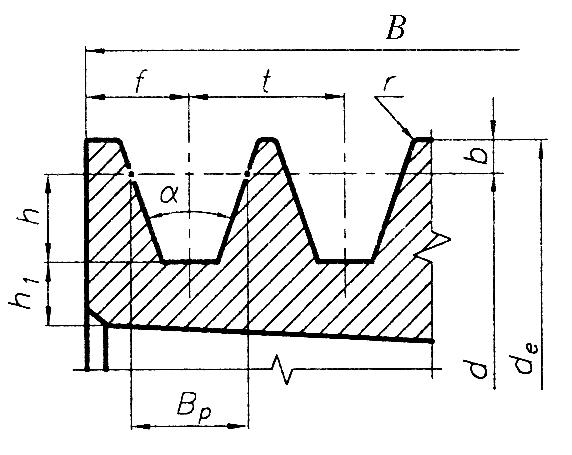

Для клиноременных шкивов размеры профиля канавок (рис. 8.11) bmin, hmin, Bp, t, f , α, h1 и r регламентированы ГОСТ 20898 в зависимости от профиля сечения ремня (табл. 8.11).

Рис. 8.11. Конструкция обода шкива ременной передачи клиновым ремнем

Пределы расчетных диаметров и числа канавок шкивов клиноременных передач стандартизованы ГОСТ 20889 –20897 в зависимости от профиля сечения ремня и конструкции шкива. Ширина обода B, мм, клиноременного шкива (рис. 8.11) равна

Таблица 8.11

Обозначение сечения ремня |

Конструкция шкива при d, мм |

Размеры профиля канавок, мм |

||||||

Монолитная |

С диском |

Со спицами |

bmin |

hmin |

Bp |

t |

f |

|

Z |

63–90 |

80–160 |

≥180 |

2,5 |

7,0 |

8,5 |

12,0±0,3 |

|

A |

90–100 |

112–200 |

≥224 |

3,3 |

8,7 |

11,0 |

15,0±0,3 |

|

B |

|

125–250 |

≥280 |

4,2 |

10,8 |

14,0 |

19,0±0,4 |

|

C |

|

200–355 |

≥400 |

5,7 |

14,3 |

19,0 |

25,5±0,5 |

|

D |

|

315–400 |

≥450 |

8,1 |

19,9 |

27,0 |

37,0±0,6 |

|

Обозначение сечения ремня |

d для угла наклона α0 |

Другие размеры, мм |

|||||

α=340 |

α=360 |

α=380 |

α=400 |

α± |

h1 |

r |

|

Z |

50–71 |

80–100 |

112–160 |

>180 |

α±10 |

6 |

0,5 |

A |

75–112 |

125–160 |

180–400 |

>450 |

α±10 |

6 |

1,0 |

B |

125–160 |

180–224 |

250–500 |

>560 |

α±10 |

8 |

1,0 |

C |

|

200–315 |

355–630 |

>710 |

α±30’ |

10 |

1,5 |

D |

|

315–450 |

500–900 |

>1000 |

α±30’ |

12 |

2,0 |

![]() ,

(8.1)

,

(8.1)

где Z – число канавок.

Для поликлиновых шкивов размеры профиля канавок t, h0, h1, δ, f, r1 и r2 определяют в зависимости от профиля сечения ремня (табл. 8.12).

Ширина обода B, мм, поликлинового шкива определяется по формуле (8.1).

Таблица 8.12