- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

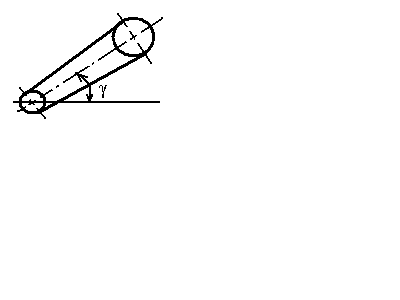

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

Влияние угла наклона передачи на к0

|

Угол наклона передачи γ |

Значение К0 |

γ≤600 |

1 |

|

600<γ≤800 |

0,9 |

|

800<γ≤900 |

0,8 |

п) Определяют время работы ремня t (час) по формуле:

, (7.15)

, (7.15)

где σу – напряжение упругости (для плоских прорезиненных ремней σу=7 МПа); КU – коэффициент, учитывающий влияние передаточного числа, определяется по формуле

![]() ;

;

σmax – максимальное напряжение, возникающее в сечении ремня при набегании его на шкив меньшего диаметра (МПа) определяется по формуле

![]()

![]() ;

;

σи – напряжение изгиба при огибании меньшего шкива (МПа) определяется по формуле

![]()

Е – модуль упругости (для прорезиненных ремней Е≈200 МПа); σV – напряжение от центробежных сил (МПа) определяем по формуле

![]() .

.

ρ – плотность материала ремня, кг/м3 (1100-1200).

Если долговечность ремня будет меньше 1000 часов необходимо уменьшить толщину ремня и повторить п.п. л – п.

р) Определяют силу предварительного натяжения ремня F0, Н, по формуле:

![]() , (7.16)

, (7.16)

где σ0=1,8 МПа. (см. ф-лу 7.12).

Таблица 7.3

Коэффициент динамичности и режима нагрузки Кр при работе привода от электродвигателя постоянного или переменного тока или асинхронного с короткозамкнутым ротором

Характер нагрузки |

Приводимые в движение машины |

Количество смен |

||

1 |

2 |

3 |

||

Пусковая нагрузка до 120%. Рабочая нагрузка постоянная. |

Вентиляторы и воздуходувки, центробежные насосы и компрессоры, станки токарные, сверлильные и шлифовальные. Ленточные конвейеры. |

1,0 |

0,9 |

0,8 |

Пусковая нагрузка до 150%. Рабочая нагрузка с небольшими колебаниями. |

Станки фрезерные и револьверные. Поршневые компрессоры и насосы. Пластинчатые конвейеры. |

0,9 |

0,8 |

0,7 |

Пусковая нагрузка до 200%. Рабочая нагрузка со значительными колебаниями. |

Реверсивные приводы: станки строгальные и долбежные. Прессы винтовые и эксцентриковые. Станки ткацкие и прядильные. Конвейеры винтовые и скребковые, элеваторы. |

0,8 |

0,7 |

0,6 |

Пусковая нагрузка до 300%. Рабочая нагрузка весьма неравномерная, ударная. |

Бегуны и глиномялки. лесопильные рамы. Ножницы, молоты, дробилки, шаровые мельницы. Подъемники и экскаваторы. |

0,7 |

0,6 |

0,5 |

Примечание. Для приводов от синхронных электродвигателей переменного тока, асинхронных с контактными кольцами, а также от двигателей внутреннего сгорания табличное значение уменьшать на 0,1.

с) Определяют силу, действующую на вал Fв, Н, по формуле

![]() . (7.17)

. (7.17)

Максимальное натяжение (с учетом последующего ослабления) принимают в 1,5 раза больше

![]() . (7.18)

. (7.18)

т) Определяют параметры шкивов плоскоременной передачи по методике изложенной в п. 8.5.

7.2. Расчет клиноременных передач

В клиноременной передаче поперечное сечение ремня имеет форму клина. Такая форма обеспечивает увеличение силы трения между ремнем и шкивом, за счет эффекта заклинивания. Вследствие этого, сила предварительного натяжения ремня меньше, чем у плоскоременных передач, что приводит к уменьшению сил действующих на опоры, а также уменьшению диаметров шкивов и увеличению передаточного числа.

Расчет передачи выполняют в следующей последовательности:

а) Диаметр ведущего шкива определяют в зависимости от крутящего момента на ведущем шкиве по табл. 7.4

Таблица 7.4

Значения диаметров шкивов для передачи наибольших моментов

Крутящий момент Т1 на ведущем шкиве, Н∙м |

Обозначение сечения ремня |

Диаметр малого шкива D1, мм |

≤30 |

Z |

63 |

71 |

||

80 |

||

90 |

||

11–70 |

A |

90 |

100 |

||

112 |

||

125 |

||

40–190 |

B |

125 |

140 |

||

160 |

||

180 |

Окончание табл. 7.4

Крутящий момент Т1 на ведущем шкиве, Н∙м |

Обозначение сечения ремня |

Диаметр малого шкива D1, мм |

110–600 |

C |

200 |

224 |

||

280 |

||

315 |

||

400–2400 |

D |

355 |

400 |

||

450 |

б) Диаметр ведомого шкива определяют по формуле (7.2).

Полученное значение округляют до ближайшего стандартного диаметра (см. п. 7.1).

в) Определяют фактическое передаточное число по формуле (7.3).

г) Окружную скорость ремня определяют по формуле (7.4).

д) Минимальное аmin и максимальное amax межосевое расстояние определяют по формулам:

![]() , (7.19)

, (7.19)

где h – высота ремня, мм (табл. 7.5).

Принять межосевое расстояние aпр.

е) Определяют требуемую длину ремня L, мм по формуле:

![]() , (7.20)

, (7.20)

Полученное значение округлить до стандартного в большую сторону (табл. 7.5, примечание)

ж) Уточняют межосевое расстояние по формуле:

(7.21)

(7.21)

з) Определяют угол обхвата на малом шкиве по формуле:

![]() . (7.22)

. (7.22)

где [α] – допускаемое значение угла обхвата ([α]=1200).

Если условие не выполняется, необходимо принять ремень большей длины для выбранного сечения и повторить пункты ж и з.

Таблица 7.5

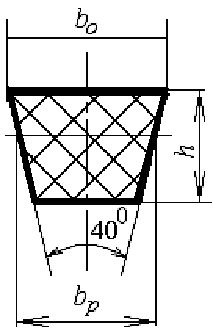

Клиновые ремни по ГОСТ 1284

|

Тип ремня |

Размеры сечения, мм |

A, мм2 |

Расчетная длина L ремня, мм |

Масса 1 м длины, q, кг |

||

b0 |

bp |

h |

|||||

Z |

10 |

8,5 |

6,0 |

47 |

400–2500 |

0,06 |

|

А |

13 |

11,0 |

8,0 |

81 |

560–4000 |

0,105 |

|

B |

17 |

14,0 |

10,5 |

138 |

800–6300 |

0,180 |

|

C |

22 |

19,0 |

13,5 |

230 |

1800–10600 |

0,300 |

|

D |

32 |

27,0 |

19,0 |

476 |

3150–15000 |

0,620 |

|

E |

38 |

32,0 |

23,5 |

692 |

4500–18000 |

0,900 |

|

F |

50 |

42,0 |

30,0 |

1170 |

6300–18000 |

1,500 |

|

Примечание. 1. Размер bp относится к нейтральному слою. 2. Площадь поперечного сечения ремня А в ГОСТ 1284 не указана. Она определена по размерам b0 и h при φ0=400. 3. Стандартный ряд предпочтительных длин L ремня (мм): 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10000, 11000, 12500, 14000, 16000, 18000.

и) Требуемое число ремней для передачи заданной мощности определяют по формуле:

![]() , (7.23)

, (7.23)

где [Р] – допускаемая мощность на один клин ременя при заданных условиях работы, определяемая по формуле

![]() , (7.24)

, (7.24)

Р0 – значение мощности, передаваемое в стандартных условиях одним ремнем, кВт (табл. 7.6); Кα – коэффициент учитывающий влияние угла обхвата определяемый по формуле

![]() ;

;

Кр – коэффициент, учитывающий влияние режима работы (табл. 7.3).

Рассчитанное

значение округлить до целого в большую

сторону. При этом должно выполняться

условие

![]() .

.

Если условие не выполняется необходимо увеличить диаметр малого шкива (табл. 7.4) и повторить расчет, начиная с пункта (б).

Таблица 7.6

Мощность Р0 (кВт), передаваемая одним клиновым ремнем

Обозначение сечения ремня |

Диаметр малого шкива D1, мм |

Скорость ремня V, м/с |

|||||

5 |

10 |

15 |

20 |

25 |

30 |

||

Z |

63 |

0,49 |

0,82 |

1,03 |

1,11 |

|

|

71 |

0,56 |

0,95 |

1,22 |

1,37 |

1,40 |

|

|

80 |

0,62 |

1,07 |

1,41 |

1,60 |

1,65 |

|

|

90 |

0,67 |

1,16 |

1,56 |

1,73 |

1,90 |

1,85 |

|

A |

90 |

0,84 |

1,39 |

1,75 |

1,88 |

|

|

100 |

0,95 |

1,60 |

2,07 |

2,31 |

2,29 |

|

|

112 |

1,05 |

1,82 |

2,39 |

2,74 |

2,82 |

2,50 |

|

125 |

1,15 |

2,00 |

2,66 |

3,10 |

3,27 |

3,14 |

|

B |

125 |

1,39 |

2,26 |

2,80 |

|

|

|

140 |

1,61 |

2,70 |

3,45 |

3,83 |

|

|

|

160 |

1,83 |

3,15 |

4,13 |

4,73 |

4,88 |

4,47 |

|

180 |

2,01 |

3,51 |

4,66 |

5,44 |

5,76 |

5,53 |

|

C |

200 |

2,77 |

4,59 |

5,80 |

6,33 |

|

|

224 |

3,15 |

5,35 |

6,95 |

7,86 |

7,95 |

7,06 |

|

280 |

3,43 |

6,02 |

7,94 |

9,18 |

9,60 |

9,05 |

|

315 |

3,78 |

6,63 |

8,86 |

10,4 |

11,1 |

10,9 |

|

D |

355 |

6,74 |

11,4 |

14,8 |

16,8 |

17,1 |

15,4 |

400 |

7,54 |

13,0 |

17,2 |

20,0 |

21,1 |

20,2 |

|

450 |

8,24 |

14,4 |

19,3 |

22,8 |

24,6 |

24,5 |

|

к) В настоящее время не существует метода расчета ремней на долговечность, учитывающего все влияющие на него факторы, поэтому расчет на долговечность ограничивают проверкой частоты пробегов ремня на шкивах по формуле:

![]() . (7.25)

. (7.25)

Если условие не выполняется, то необходимо выбрать ремень большей длины для выбранного сечения и повторить расчет начиная с пункта (ж).

л) Определяют силу предварительного натяжения одного ремня по формуле:

![]() , (7.26)

, (7.26)

где q – масса 1 м длины ремня, кг (табл. 7.5).

м) Определяют силу действующую на валы по формуле:

![]() . (7.27)

. (7.27)

н) Определяют параметры и конструкцию шкивов по методике изложенной в п. 8.5.