- •Детали машин и основы конструирования

- •Очной и заочной форм обучения

- •Введение

- •1. Общие указания по выполнению курсового проекта

- •1.1. Цели и задачи проектирования

- •1.2. Основные этапы разработки конструкторской документации

- •1.3. Основные требования к эскизному проекту

- •1.4. Требования к сборочному чертежу механизма

- •1.5. Требования к чертежу общего вида привода

- •1.6. Требования к рабочим чертежам детали

- •1.7. Требования к оформлению чертежей

- •1.8. Требования к составляющим пояснительной записки

- •1.9. Требования к оформлению пояснительной записки

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1. Определение мощности на валах привода

- •2.2. Кинематический расчет привода

- •2.3. Определение крутящих моментов на валах и их проверочный расчет

- •3. Расчет цилиндрических зубчатых передач

- •3.1. Выбор материала и определение допускаемых напряжений

- •3.2. Проектировочный расчет закрытых цилиндрических зубчатых передач на контактную выносливость

- •Значения коэффициента внешней динамической нагрузки

- •Рекомендуемые значения коэффициента ширины шестерни относительно ее диаметра

- •3.3. Определение геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет закрытых зубчатых передач на контактную выносливость

- •Значение коэффициентов и

- •3.5. Проверочный расчет зубьев на выносливость при изгибе

- •3.6. Проектировочный расчет открытых зубчатых передач на выносливость при изгибе

- •3.7. Проверочный расчет открытых зубчатых передач

- •3.8. Определение параметров зубчатых колес

- •3.9. Усилия в зацеплении

- •3.10. Особенности расчета цилиндрического двухступенчатого соосного редуктора

- •4. Расчет конических зубчатых передач

- •4.1. Выбор материала и определение допускаемых напряжений

- •4.2. Расчет закрытых конических зубчатых передач

- •Рекомендуемое минимальное число зубьев колеса

- •4.3. Проверочный расчет зубьев по контактным напряжениям

- •Значения коэффициентов δH и δF

- •Значения коэффициентов g0

- •4.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •4.9. Проверочный расчет по усталостному напряжению изгиба зуба

- •4.10. Проверочный расчет прочности зубьев при перегрузках (при случайном увеличении крутящего момента сверх номинального)

- •4.11 Силы в зацеплении

- •4.12. Определение параметров зубчатых конических колес

- •5. Расчет червячной закрытой передачи с цилиндрическим червяком

- •5.1. Выбор материала и допускаемых напряжений

- •Значения коэффициента Cv

- •5.2. Проектировочный расчет червячной передачи

- •5.3. Проверочный расчет на контактную выносливость

- •Коэффициент динамической нагрузки khv

- •5.4. Проверочный расчет на выносливость при изгибе

- •5.5. Определение параметров червячной передачи

- •5.6. Силы в зацеплении

- •5.7. Расчет вала червяка на жесткость (выполняется после разработки эскизной компоновки редуктора)

- •5.8. Тепловой расчет червячной передачи

- •6. Расчет цепных передач

- •6.1. Проектный расчет цепной передачи втулочной и роликовой цепью

- •6.2. Проверочные расчеты цепной передачи с втулочной и роликовой цепями

- •Значения коэффициентов учитывающих условия работы цепной передачи

- •Значение коэффициента рядности цепи mp

- •Допускаемые значения коэффициента безопасности для втулочной и роликовой цепи

- •Значения коэффициента нагрузки Кв, учитывающий характер нагрузки, действующий на вал, и расположение передачи

- •6.3. Определение основных параметров звездочек втулочных и роликовых цепей

- •6.4. Расчет цепной передачи с зубчатой цепью

- •Ориентировочные значения [p10], кВт, для зубчатых цепей условной шириной 10 мм

- •6.5. Проверочные расчеты цепной передачи с зубчатой цепью

- •6.6. Определение основных параметров звездочек зубчатой цепи

- •7. Расчет ременных передач

- •7.1. Расчет плоскоременных передач

- •Влияние угла наклона передачи на к0

- •7.2. Расчет клиноременных передач

- •7.3. Расчет передачи поликлиновыми ремнями.

- •Значения коэффициентов k и m

- •Параметры поликлиновых ремней

- •Значение поправки ∆тu1

- •7.4. Расчет передачи зубчатыми ремнями

- •Размеры и параметры поперечных сечений зубчатых ремней с трапецеидальными зубьями

- •Рекомендуемое число зубьев меньшего шкива z1, удельной окружной силы w0 и масса 1 м длины ремня шириной 10 мм q

- •Стандартные длины ремней, выраженные в числе зубьев Zp

- •Коэффициент передаточного числа кu

- •Ширина зубчатых ремней b, в зависимости от модуля m

- •8. Выбор конструкции и определение параметров цилиндрических, конических зубчатых и червячных колес, звездочек и шкивов

- •8.1. Определение параметров цилиндрических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.2. Определение параметров конических зубчатых колес

- •Основные параметры цилиндрических зубчатых колес

- •8.3. Определение параметров червяка и червячного колеса

- •Геометрические параметры червяка

- •Геометрические параметры червячного колеса

- •8.4. Определение параметров звездочек цепных передач

- •Конструирование звездочек для роликовых и втулочных цепей

- •Основные параметры звездочек роликовых и втулочных цепей

- •Конструирование звездочек для приводных зубчатых цепей

- •Значение коэффициента kвс

- •8.5. Определение параметров шкивов ременных передач

- •Основные параметры шкивов поликлиновых передач

- •Основные параметры шкивов зубчато-ременных передач

- •Значение вспомогательного коэффициента k

- •9. Предварительные расчеты и эскизная разработка основных элементов редуктора

- •9.1. Проектный расчет валов

- •Определение диаметров участков вала

- •9.2. Предварительный выбор подшипников

- •Определение типа подшипника

- •9.3. Расчет и конструирование основных элементов редуктора

- •9.4. Эскизная компоновка

- •Необходимые размеры и их соотношения при выполнении компоновки

- •10. Выбор и расчет муфт

- •Значение коэффициента режима работы ( )

- •10.1. Расчет упругих втулочно-пальцевых муфт (мувп)

- •10.2. Расчет зубчатых муфт

- •11. Проверочные расчеты

- •11.1. Определение реакций в опорах валов и построение эпюр изгибающих и крутящих моментов

- •11.2. Проверочный расчет подшипников

- •Определение значений коэффициентов X, y и е для радиальных шариковых подшипников

- •Определение значения коэффициентов X, y и е для радиально-упорных шариковых подшипников

- •Определение значение коэффициентов X, y и е для радиально-упорных роликовых подшипников

- •11.3. Проверочный расчет шпонок

- •Шпоночные соединения с призматическими шпонками

- •11.4. Проверочный расчет валов

- •Значение коэффициента Kd

- •Значения коэффициента kf

- •Результаты проверочного расчета вала

- •12. Рекомендации по конструированию основных элементов редуктора и привода

- •12.1. Схемы установки подшипников

- •12.2. Крепление колец подшипников на валу и в корпусе

- •12.3. Проектирование крышек подшипниковых узлов

- •12.4. Конструирование стаканов

- •12.5. Уплотнения подшипниковых узлов

- •Размеры канавок щелевых уплотнений, мм

- •13. Выбор способа смазки и смазочных материалов передач и подшипников

- •Характеристика пластичных смазок, применяемых для механизмов общего назначения

- •Кинематическая вязкость некоторых сортов масел, 10-6 м2/с

- •Основные размеры пробок с цилиндрической резьбой, мм

- •Основные размеры колпачковых отдушин, мм

- •14. Нормирование геометрических параметров деталей

- •14.1. Нормирование размеров деталей, некоторые сведения о допусках и посадках и обозначение их на чертежах

- •14.2. Нормирование отклонений формы взаимного расположения поверхностей и обозначение их параметров на чертежах

- •14.3. Нормирование шероховатости поверхностей и обозначение ее параметров на чертежах

- •Шероховатость посадочных поверхностей отверстий валов Ra, мкм

- •Литература

- •Приложение 1 Подшипники качения подшипники шариковые радиальные однорядные (по гост 8388)

- •Подшипники шариковые радиально-упорные однорядные (по гост 831)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Приложение 2 Цепи приводные

- •Приложение 3 Гайки круглые шлицевые класса точности а (гост 11871)

- •Приложение 4

- •Стопорные многолапчатые шайбы

- •(Гост 11872)

- •Шайбы торцевые с креплением одним болтом (винтом) (гост 14734-69)

- •Приложение 5 Кольца пружинные упорные плоские наружные эксцентрические (гост 13942) и канавки для них

- •Приложение 6 Манжеты резиновые армированные (гост 8752)

- •Приложение 7 Основные надписи

- •Приложение 8 Примеры выполнения элементов пояснительной записки

Значения коэффициента Cv

Vs, м/с |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

CV |

1,33 |

1,22 |

1,11 |

1,02 |

0,95 |

0,88 |

0,83 |

0,80 |

Расчетную формулу, для определения допускаемых изгибных напряжений выбирают по таблице 5.4.

Таблица 5.4

Допускаемые изгибные напряжения, МПа

Передача |

Реверсивная |

Нереверсивная |

Группа I, II |

[σF]=(0,08σв + 0,25σT)KFL |

[σF]=0,12 σв KFL |

Группа III |

[σF]=0,12 σи KFL |

[σF]=0,06 σи KFL |

где KFL – коэффициент долговечности

![]() При

NFlim≤NFE

KFL

=1.

При

NFlim≤NFE

KFL

=1.

Здесь NFlim=106 – базовое число циклов;

NFE = NHE – эквивалентное число циклов перемены напряжений.

5.2. Проектировочный расчет червячной передачи

При проектировочном расчете определяют ориентировочное значение межосевого расстояния червячной передачи, исходя из контактной выносливости поверхностей зубьев червячного колеса, а затем, после уточнения параметров передачи, определяют действительные контактные и усталостные изгибные напряжения и сравнивают их с допускаемыми.

Расчетное межосевое расстояние (см. рис. 5.1) определяют по формуле

(5.2)

(5.2)

где Z2=Z1U, – число зубьев червячного колеса (Z2 – целое число, причем Z2≥26);

Z1=1; 2; 4 – число заходов червяка;

KH=1,1 – коэффициент динамической нагрузки;

q – коэффициент диаметра червяка. Предварительно принимают q′ =10.

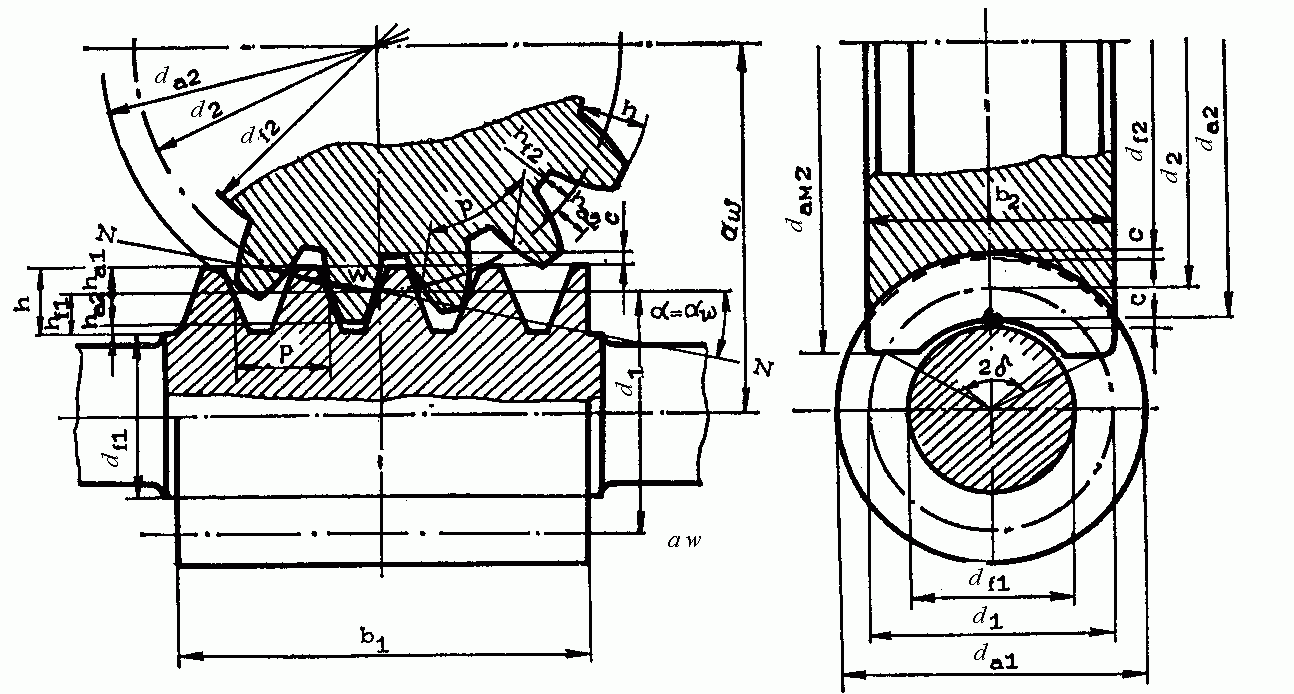

Рис. 5.1. Основные параметры червячного зацепления

Расчетный осевой модуль, мм m′ =2аw/(q′+z2). По табл. 5.5 принимают стандартный модуль m, наиболее близкий к расчетному m′. Также принимают значение коэффициента q таким, чтобы межосевое расстояние аw=0,5(q+ +Z2)m, мм было максимально близким к расчетному аw.

Таблица 5.5

Сочетание модулей m, коэффициента относительной толщины червяка q и числа заходов червяка Z1 (ГОСТ 2144)

Модуль m, мм |

Число заходов червяка z1 |

|||||||

при коэффициенте относительной толщины червяка q |

||||||||

8 |

(9) |

10 |

(12) |

12,5 |

(14) |

16 |

20 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1,00 |

|

|

|

|

|

|

1 |

1;2;4 |

1,25 |

|

|

|

|

1;2;4 |

|

1;2;4 |

1;2;4 |

(1,50) |

|

|

|

|

|

(1;2;4) |

(1) |

|

1,60 |

|

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

2,00 |

1;2;4 |

|

1;2;4 |

(1;2;4) |

1;2;4 |

|

1;2;4 |

1;2;4 |

2,50 |

1;2;4 |

|

1;2;4 |

(1;2;4) |

1;2;4 |

|

1;2;4 |

1;2;4 |

(3,00) |

|

|

(1;2;4) |

(1;2;4) |

|

|

|

|

3,15 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

(3,50) |

|

|

(1;2;4) |

(1) |

|

(1) |

|

|

4,00 |

1;2;4 |

(1;2;4) |

1;2;4 |

(1) |

1;2;4 |

|

1;2;4 |

1;2;4 |

5,00 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

(6,00) |

|

(1;2;4) |

(1;2;4) |

|

|

|

|

|

6,30 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

1;2;4 |

1;2;4 |

(7,00) |

|

|

|

(1;2;4) |

|

|

|

|

8,00 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

10,00 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

(12,00) |

|

|

(1;2) |

|

|

|

|

|

12,50 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

1;2;4 |

(14,00) |

(2) |

|

|

|

|

|

|

|

16,00 |

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

1;2;4 |

|

20,00 |

1;2;4 |

|

1;2;4 |

|

|

|

|

|

Примечание. В скобках приведены допускаемые значения. Следует предпочитать значения, приведенные без скобок.

Уточняют скорость скольжения, м/с

![]()

где d1=qm, диаметр делительной окружности червяка, мм;

γ=arctg(Z1/q) – угол наклона винтовой линии, град;

Для материалов, где [σH]=f(Vs), при полученной скорости скольжения Vs должно быть выполнено условие σH≤[σH], МПа. Если полученное значение Vs не соответствует диапазону скоростей скольжения для выбранного материала (см. табл. 5.1), то необходимо заново выбрать материал, соответствующий полученной скорости скольжения, и повторить проектный расчет.

Определить степень точности передачи по окружной скорости червячного колеса по формуле

![]()

![]() ,

,

где

d2

– диаметр делительной окружности

червячного колеса, мм, d2

= mZ2.

Степень точности

при

![]() м/с

принимается 9, при

м/с

принимается 9, при

![]() м/с

– 8, при

м/с

– 8, при

![]() м/с

– 7, при V2>10

– 6.

м/с

– 7, при V2>10

– 6.

Определяют

ширину венца червячного колеса - b2.

Значение величины b2

принимается при Z1=1(2),

b2≤0,75(d1+2m),

при Z1=4,

b2≤0,67(d1+2m).

Полученное значение b2

округляют

до целого числа. При этом условный угол

обхвата 2δ червяка венцом червячного

колеса должен находится в пределах от

90 до 120º (![]() ).

).