- •1 Місце дисципліни у навчальному процесі

- •2 Загальні рекомендації щодо вивчення курсу

- •3 Види навчальної роботи та їх роль

- •3.1 Лекції, мета та завдання проведення лекцій

- •3.2 Мета та завдання проведення практичних занять

- •3.3 Мета та завдання проведення лабораторних робіт

- •3.4 Індивідуальна робота студентів

- •3.5 Підсумковий контроль знань

- •4 Зміст навчального матеріалу курсу

- •4.1 Лекційний матеріал (аудиторні заняття)

- •Практичні заняття

- •Лабораторні заняття

- •Навчально-методичні матеріали

- •6 Питання рейтингового контролю знань студентів денної форми навчання з дисципліни

- •Додаток а

- •Обов'язкові домашні завдання

- •Обов'язкові домашні завдання

- •Список літератури

- •Навчальне видання

Додаток а

(інформаційний)

Обов'язкові домашні завдання

9-й семестр: Розрахунки і вибір машин для подрібнювання матеріалів

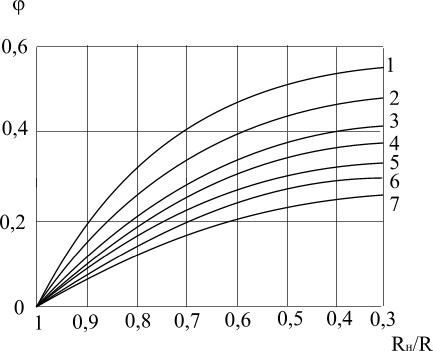

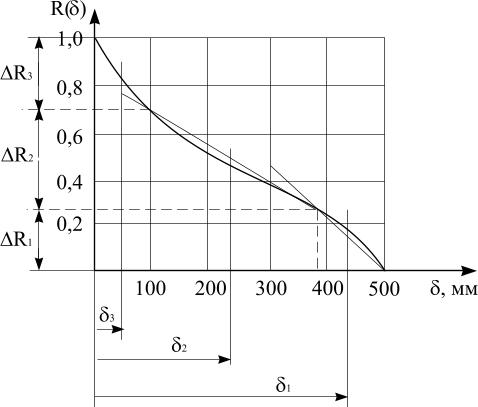

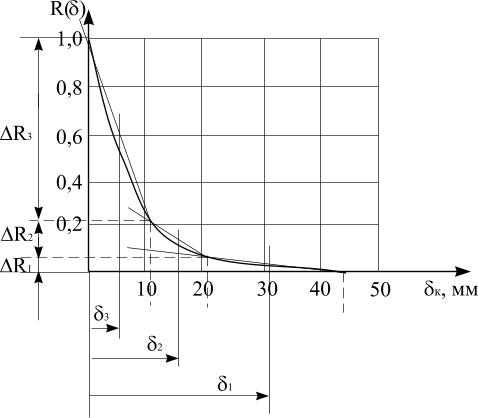

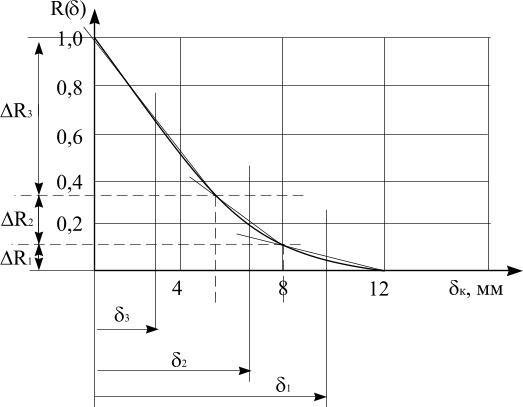

Підібрати машини для подрібнення матеріалу. Вихідні данні наведені в табл.А.1, криві дисперсійного складу вихідного матеріалу наведені на рис. А.1. Залежність Fп = f(Єп) подана на рис. А.2.

Таблиця А.1 – Вихідні дані

Номер завдання |

Матеріали |

ρм, кг/м3 |

ρн, кг/м3 |

σст∙10-6, Па |

Е∙10-10,Па |

G, т/г |

δп max, м |

R(δп) (крива з рис.1) |

δк max∙106, м |

Помел |

2.1 |

Апатит |

2800 |

1500 |

80 |

3 |

100 |

0,3 |

1 |

150 |

мокрий |

2.2 |

2800 |

1500 |

80 |

3 |

100 |

0,3 |

2 |

150 |

||

2.3 |

2800 |

1500 |

80 |

3 |

100 |

0,3 |

3 |

150 |

||

2.4 |

Гіпс |

2690 |

1350 |

70 |

3 |

80 |

0,8 |

1 |

70 |

|

2.5 |

2690 |

1350 |

70 |

3 |

80 |

0,8 |

2 |

70 |

||

2.6 |

2690 |

1350 |

70 |

3 |

80 |

0,8 |

3 |

70 |

||

2.7 |

Граніт високої щільності |

3300 |

2000 |

350 |

7 |

50 |

0,8 |

1 |

80 |

|

2.8 |

3300 |

2000 |

350 |

7 |

50 |

0,8 |

2 |

80 |

||

2.9 |

3300 |

2000 |

350 |

7 |

50 |

0,8 |

3 |

80 |

||

2.10 |

Вапно високої щільності |

3000 |

1800 |

250 |

6 |

150 |

1,0 |

1 |

70 |

|

2.11 |

3000 |

1800 |

250 |

6 |

150 |

1,0 |

2 |

70 |

||

2.12 |

3000 |

1800 |

250 |

6 |

150 |

1,0 |

3 |

70 |

||

2.13 |

Вапно середньої щільності |

2800 |

1500 |

150 |

4 |

80 |

0,9 |

1 |

150 |

|

2.14 |

2800 |

1500 |

150 |

4 |

80 |

0,9 |

2 |

150 |

||

2.15 |

2800 |

1500 |

150 |

4 |

80 |

0,9 |

3 |

150 |

||

2.16 |

Вапно пористе |

2600 |

1400 |

50 |

2 |

50 |

0,8 |

1 |

150 |

сухий |

2.17 |

2600 |

1400 |

50 |

2 |

50 |

0,8 |

2 |

150 |

||

2.18 |

2600 |

1400 |

50 |

2 |

50 |

0,8 |

3 |

150 |

||

2.19 |

Мергель

|

2800 |

1500 |

100 |

4 |

100 |

1,2 |

1 |

100 |

|

2.20 |

2800 |

1500 |

100 |

4 |

100 |

1,2 |

2 |

100 |

||

2.21 |

2800 |

1500 |

100 |

4 |

100 |

1,2 |

3 |

100 |

||

2.22 |

Вугілля кам’яне |

1600 |

850 |

25 |

0,7 |

50 |

0,5 |

1 |

150 |

|

2.23 |

1600 |

850 |

25 |

0,7 |

50 |

0,5 |

2 |

150 |

||

2.24 |

1600 |

850 |

25 |

0,7 |

50 |

0,5 |

3 |

150 |

||

Примітка. ρм – щільність часток матеріалу; ρн – насипна щільність матеріалу; σст – межа міцності матеріалу при стисканні; Е – модуль пружності матеріалу; G – продуктивність; δп max – максимальний розмір куска вихідного матеріалу; δк max – кінцевий розмір часток |

||||||||||

Продовження додатка А

ПРИКЛАД РОЗРАХУНКУ

Підібрати машини для подрібнення 120 т/год матеріалу насипною щільністю ρн = 1200 кг/м3, щільністю часток матеріалу ρм = 1800 кг/м3, межею міцності матеріалу при стисканні σст = 70.106 Па; модулем пружності матеріалу Е = 5∙1010 Па з початкового розміру куска δп max = 0,5 м до кінцевого розміру часток δк max = 120∙10-6 м, крива 2 дисперсійного складу матеріалу на рис. А.1. Помел – мокрий.

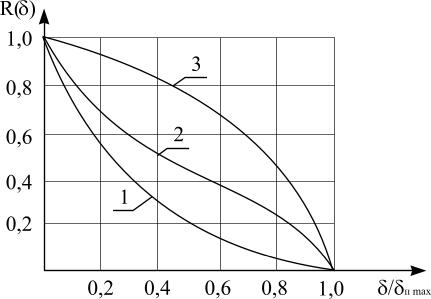

Крива дисперсійного складу вихідного матеріалу наведена на рис. А.1. Залежність Fпит = f(Єпит) подана на рис. А.2.

Рисунок А.1 - Варіанти функцій R(δ)

Таблиця А.2 - Орієнтовні дані для вибору дробарок

Характе-ристика машини |

Тип машини |

|||||

Молоткові |

Конусні |

Валкові |

Щокові |

|||

Зубчасті валки |

Рифлені валки |

Гладкі валки |

||||

σст. max, МПа |

80 |

350 |

80 |

250 |

400 |

350 |

δп max, м |

0,6 |

1,2 |

1,2 |

0,06 |

0,075 |

1,3 |

і |

10 - 30 |

4 - 8 |

6 - 10 |

3 - 5 |

3 – 5 |

4 - 6 |

Продовження додатка А

Рисунок А.2 - Залежність приросту питомої поверхні Fпит

від питомої витрати енергії Епит матеріалів:

1 - апатит , гіпс, вапно середньої щільності та пористе;

2 – вапно високої щільності; 3 – граніт високої щільності;

4 - вугілля кам’яне

Перша стадія подрібнення

За даними таблиці А.2 підбираємо дробарки, які можуть подрібнювати матеріал з δп max = 1,1 м та σст = 120.106 Па. Це конусні, валкові з зубчатими валками, молоткові та щокові дробарки. З таблиць А.3, А.4, А.5 та А.6 вибираємо тип дробарки за заданою продуктивністю. Для цього підраховуємо об’ємну продуктивність, м3/с:

V = G / ρн = 120∙1000 / (3600∙1200) = 0,028 м3/с.

За даними таблиць А.3, А.4, А.5 та А.6 таку продуктивність та початковий розмір куска, що завантажується, мають щокова дробарка ЩДС-9×12, конусна дробарка КРД-700/75, валкова з зубчатими валками ДДЗ-16 та молоткова дробарка М-20-20. Вибираємо дробарку ЩДС-9×12, виходячи з умови мінімальної потужності.

Визначаємо продуктивність:

Vа = V Kp (1 + Δa/a),

де V – табличне значення продуктивності дробарки;

Δa – діапазон регулювання загрузочної щілини (див. табл.А.4),

Δa = ±0,030 м,

де а – ширина загрузочної щілини, а = 130 мм (див. табл.А.4);

Kp - коефіцієнт розмельності; для м’яких матеріалів Kp = 1,2; для матеріалів середньої міцності Kp = 1,0; для міцних матеріалів Kp = 0,9; для дуже міцних матеріалів Kp = 0,8.

Продовження додатка А

Вибираємо Kp = 1,2.

Таблиця А.3 – Основні параметри валкових дробарок з гладкими, рифленими (ТУ 24-090-003-4-80) і зубчастими (ТУ 24.08.1270-82) валками

Тип дробарки |

Розмір валків |

Розмір* куска, який завантажується, δп max, мм |

Зазор між валками а, мм |

Частота обертання валка n, с-1 |

Потужність електродвигуна Nдв , кВт |

|

D,мм |

L,мм |

|||||

ДГ-400×250 |

400 |

250 |

20 |

2-12 |

2,38 3,33 4,76 |

8 |

ДГ-600×400 |

600 |

400 |

30 |

2-14 |

2,00 2,50 3,16 |

22 |

ДГ-800×500 |

800 |

500 |

40 |

4-16 |

1,20 1,66 2,42 |

30 |

ДГ-1000×550 |

1000 |

550 |

50 |

4-18 |

0,95 1,50 1,92 |

40 |

ДГ-1500×600 |

1500 |

600 |

75 |

4-20 |

0,63 1,00 1,26 |

55 |

ДР-400×250 |

400 |

250 |

40 |

5-20 |

2,00 3,00 4,00 |

8 |

ДР-600×400 |

600 |

400 |

60 |

10-30 |

1,66 2,16 2,66 |

22 |

ДДЗ-4 ДДЗ-6 ДДЗ-10 ДДЗ-16 |

400 630 1000 1600 |

500 800 1250 2000 |

100 400 400 1200 |

15-65 30-80 65-130 130-200 |

1,06 0,83 0,60 0,50 |

10 20 55 315 |

* Для дробарок типу ДГ та ДР величина δп max дана при максимальному зазорі між валками |

||||||

Продовження додатка А

Таблиця А.4 – Основні параметри щокових дробарок зі складним рухом щоки (ГОСТ 7084-80)

Тип дробарки |

Розмір* куска, який завантажується, δп max, мм |

Ширина щілини для завантаження а, мм |

Діапазон регулювання щілини для розвантаження ∆а,мм |

Продуктивність V, м3/с |

Потужність електродвигуна Nдв , кВт |

ШДС-11,6×2,5 |

130 |

30 |

± 15 |

0,0007 |

7 |

ШДС-2,5×4 |

210 |

40 |

± 20 |

0,0019 |

17 |

ШДС-2,5×9 |

210 |

40 |

± 20 |

0,0039 |

40 |

ШДС-4×6 |

340 |

60 |

± 30 |

0,0042 |

40 |

ШДС-4×9 |

340 |

60 |

± 30 |

0,0064 |

55 |

ШДС-6×9 |

500 |

100 |

± 25 |

0,0153 |

75 |

ШДС-9×12 |

700 |

130 |

± 30 |

0,0444 |

100 |

ШДС-12×15 |

1000 |

150 |

± 40 |

0,0778 |

160 |

ШДС-15×21 |

1300 |

180 |

± 50 |

0,1528 |

250 |

Таблиця А.5 – Основні параметри конусних дробарок великого, середнього та малого подрібнення (ГОСТ 6937-91Е)

Тип дробарки |

Розмір куска, який завантажується δп max, мм |

Ширина щілини для завантаженння а, мм |

Діапазон регулювання щілини для розвантаженння ∆а, мм |

Продуктивність V, м3/с |

Потужність електродвигуна Nдв , кВт |

1 |

2 |

3 |

4 |

5 |

6 |

ККД-500/75 |

400 |

75 |

± 11 |

0,0416 |

132 |

ККД-900/140 |

750 |

140 |

± 20 |

0,1190 |

250 |

ККД-1200/150 |

1000 |

150 |

± 22 |

0,1890 |

315 |

ККД-1500/180 |

1200 |

180 |

± 27 |

0,3610 |

400 |

ККД-1500/300 |

1200 |

300 |

± 45 |

0,7220 |

400 |

КРД-500/60 |

400 |

60 |

± 9 |

0,0550 |

200 |

КРД-700/75 |

550 |

75 |

± 11 |

0,1110 |

250 |

КРД-900/100 |

750 |

100 |

± 15 |

0,1890 |

400 |

КСД-600 Гр |

60 |

12-35 |

- |

0,0033-0,0097 |

30 |

КСД-600 Т |

40 |

5-15 |

- |

0,0014-0,0042 |

30 |

Продовження додатка А

Продовження таблиці А.5

1 |

2 |

3 |

4 |

5 |

6 |

КСД-900 Гр |

100 |

15-40 |

- |

0,0083-0,0125 |

55 |

КСД-600 Т |

60 |

5-20 |

- |

0,0022-0,0111 |

55 |

КСД-1200 Гр |

150 |

20-50 |

- |

0,0194-0,0292 |

75 |

КСД-1200 Т |

100 |

10-25 |

- |

0,0105-0,0236 |

75 |

КСД-1750 Гр |

200 |

25-60 |

- |

0,0444-0,0833 |

160 |

КСД-1750 Т |

160 |

15-30 |

- |

0,0250-0,0500 |

160 |

КСД-2200 Гр |

300 |

30-60 |

- |

0,0944-0,1611 |

250 |

КСД-2200 Т |

250 |

15-30 |

- |

0,0472-0,0944 |

250 |

КМД-1200 Т |

40 |

3 |

± 9 |

0,0067 |

75 |

КМД-1750 Т |

70 |

5 |

± 10 |

0,0222 |

160 |

КМД-2200 Т |

80 |

5 |

± 10 |

0,0416 |

250 |

Таблиця А.6 – Основні параметри однороторних молоткових дробарок

Тип дробарки |

Розміри ротора |

Розмір куска, який завантажується δп max, мм |

Частота обертання ротора n-1 |

Потужність електродвигуна Nдв , кВт |

Число рядків молотків zp |

Тип* молотка |

Продуктивність ** G, кг/с |

|

D, мм |

L, мм |

|||||||

М-6-4

М-8-6 |

600

800 |

400

600 |

150

250 |

20,8

16,6 |

20

55 |

6 |

І |

2,8-4,2 2,8-6,7 |

М-13-11

М-13-16 |

1300 |

1100 |

400 |

12,5 |

130

210 |

ІІ |

28-36 42-56 |

|

1600 |

||||||||

М-20-20

М-20-30 |

2000 |

2000 |

600 |

10,0 |

800

1250 |

ІІІ |

158-183 250-333 |

|

3000 |

||||||||

* Параметри, які не зазначені в ГОСТі. ** За даними заводів-виготовлювачів |

||||||||

Тоді

Vа = 0,0444 . 1,2 (1 - 0,030 / 0,13) = 0,04 м3/с.

Продовження додатка А

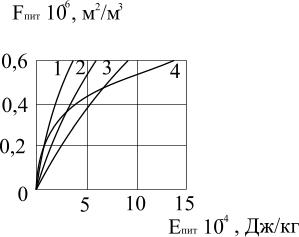

Рисунок А.3 – Характеристики дисперсійного складу продуктів подрібнення після валкової дробарки (а), щокової дробарки (б), конусної дробарки крупного подрібнення (в), конусної дробарки середнього подрібнення (г), конусної дробарки дрібного подрібнення (д) для матеріалів: 1 – м’яких; 2 – середньої міцності; 3 - міцних

Продовження додатка А

Для визначення потужності дробарки розраховуємо середні розміри кусків до і після подрібнення.

Середній розмір кусків до подрібнення обчислимо по кривій 2 на рис. А.1. Для визначення середнього розміру кусків криву 2 розіб’ємо на окремі прямі частки і визначимо для кожної з них ΔRi та δi. Для цього, починаючи з найбільшого значення, яке у нашому прикладі дорівнює 500 мм, проводимо уздовж кривої 2 пряму лінію до тих пір, поки вона не вийде за лінію. Це буде кінцева точка даної частки. Опускаємо з неї перпендикуляр на вісь ординат і відстань до нульової точки дасть нам значення ΔR1. Потім опускаємо з тієї самої точки перпендикуляр на вісь абсцис і розбиваємо навпіл відрізок від одержаної точки до кінцевої. Відстань від цієї точки до нульової дасть середнє значення розміру кусків δ1 цієї частки.

Впродовж кривої 2 проводимо декілька напрямних ліній від однієї точки до іншої точки (як правило, 3 – 4) і виконуємо дії, описані вище. Потім розраховуємо середній розмір кусків за формулою

δп. сер = ΔR1 δ1 + ΔR2 δ2 + ΔR3 δ3 + ΔR4 δ4 =

= 0,25 × 430 + 0,45 × 230 + 0,30 × 300 + 0,30 × 50 = 226 мм.

Рисунок А.4

Продовження додатка А

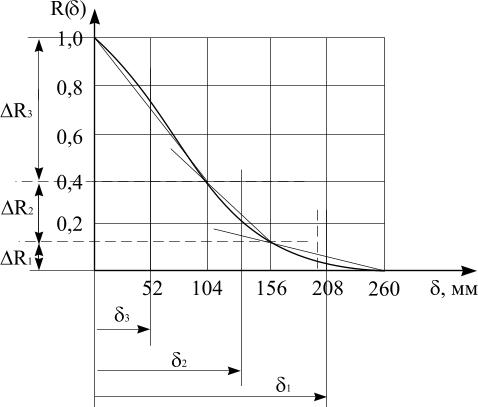

Для визначення середнього розміру кусків після подрібнення вибираємо відповідний графік на рис. А.3. У нашому випадку це графік б). Вибираємо криву 2 на рис. А.3 б). Розбиваємо криву на три напрямних лінії так, як і в попередньому прикладі.

Рисунок А.5

Підраховуємо середній розмір часток після подрібнення:

δк. сер = ΔR1.δ1 + ΔR2.δ2 + ΔR3.δ3 =

= 0,12 × 208 + 0,28 × 130 + 0,60 × 52 = 92,5 мм.

Тоді ступінь подрібнення i = δп. сер / δк. сер = 226 / 92,5 = 2,4.

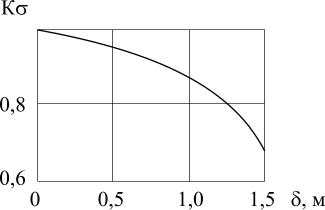

Визначаємо потужність подрібнення:

N = 3 (Kσ σст)2 G (i – 1) / 2 E ρм ,

де Kσ – коефіцієнт міцності куска;

Kσ = 0,95 – за графіком на рис. А.6 в залежності від початкового розміру куска.

N = 3(0,95×70×106)2×120000(2,4–1)/2×5×1010×1800×3600=3439 Вт.

Продовження додатка А

Рисунок А.6 - Залежність коефіцієнта Кσ від розміру кусків δ

Потужність електродвигуна привода дробарки

N дв = N/(ηд ηп) = 3439/(0,6 × 0,9) = 6,4 кВт,

де ηд – к.к.д. дробарки;

ηп - к.к.д. механічної передачі.

Підрахована потужність значно менша за потужність, що наведена у таблиці, тому підрахунок зроблений правильно.

Друга стадія подрібнення

При виборі дробарки другої стадії подрібнення крива на рис. А.5 буде вважатися вихідною, тобто δп max = 260 мм.

На другій стадії подрібнення з табл.А.2 вибираємо валкову дробарку ДДЗ-6.

Продуктивність валкових дробарок обчислюється за рівнянням

G = a L ω ρн μ,

де а – зазор між валками, м;

L – довжина валка, м;

ω – окружна швидкість валка, м/с;

μ – коефіцієнт розрихлення, який характеризує ступінь заповнення матеріалу між валками. Для дробарок з гладкими та рифленими валками μ = 0,25, для дробарок з зубчатими валками μ = 0,5 - 1,12а.

Максимальна окружна швидкість валка складає

ω = π.D.n = 3,14 . 0,63 . 0,83 = 1,64 м/с.

Тоді

G = 0,08 . 0,8 . 1,64 . 1200 . (0,5 - 1,12 . 0,08) = 52 т/год,

тобто дробарка вибрана неправильно, оскільки її продуктивність менша за задану.

Продовження додатка А

Тому на другій стадії подрібнення вибираємо молоткову дробарку М-13-11.

Знаходимо криву дисперсійного складу матеріалу на виході з дробарки. Для цього знаходимо значення усіх складових, які входять у рівняння

,

,

де ω – окружна швидкість ротора за вершинами молотків, м/с;

М – маса ідеального молотка (сконцентрована у точці удару), кг;

z – число молотків, які одночасно ударяють по куску;

m = ρм.δ3 – маса куска, кг.

Окружна швидкість ротора за вершинами молотків:

ω = π.D.n = 3,14 . 1,3 . 12,5 = 50 м/с.

Маса ідеального молотка:

![]() .

.

де Jp – момент інерції молотка відносно вісі його підвісу;

r – довжина головки молотка (див. табл. А.7).

Типи молотків, рекомендованих для молоткових дробарок, наведені в табл. А.6, а відповідні моменти інерції Jp наведені в табл. А.7.

Число молотків, які одночасно вдаряють по куску,

![]() ,

,

де 0,08 – ширина головки молотка (див. табл. А.7).

Кінцевий

розмір частки визначиться зі співвідношення

![]() .

.

Таблиця А.7 – Характеристика молотків

Тип молотка |

Момент інерції молотка Jp, кг.м3 |

Геометричні параметри молотка |

|

довжина, мм |

ширина головки, мм |

||

I |

0,076 |

170 |

65 |

II |

0,38 |

270 |

80 |

III |

4,7 |

450 |

130 |

Продовження додатка А

Проведемо розрахунок кінцевого розміру часток при трьох значеннях δп, які задаються вільно (починаючи з найбільшого значення) δп: 1) δп1 = 0,26 м; 2) δп2 = 0,15 м; 3) δп3 = 0,08 м.

У першому випадку

m1 = 1800 . 0,263 = 31,6 кг; z1 = 0,26 / 0,08 ≈ 3;

![]()

![]() .

.

У другому

m2 = 1800 . 0,153 = 6,075 кг; z2 = 0,15 / 0,08 ≈ 2;

![]()

![]() .

.

У третьому

m3 = 1800 . 0,083 = 0,92 кг; z2 = 0,08 / 0,08 = 1;

![]()

![]() .

.

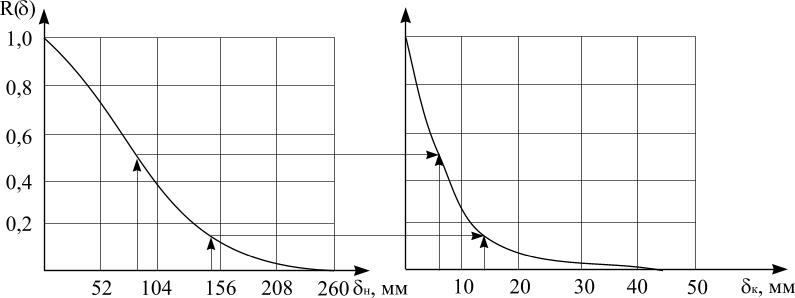

Намалюємо криву дисперсійного складу матеріалу на виході з дробарки. Для цього за основу беремо графік на рис. А.5, який характеризує дисперсійний склад матеріалу до подрібнення, а поряд з ним намалюємо графік характеристики дисперсійного складу матеріалу після подрібнення. На осі абсцис нового графіка відкладаємо максимальний розмір часток після подрібнення: ми визначили, що він складатиме 43 мм. Це буде перша точка на правому графіку. Далі на лівому графіку беремо точку, яка дорівнює прийнятому нами у другому випадку значенню 150 мм, від неї креслимо лінію до перетинання з кривою і від одержаної точки ведемо лінію аж до нового графіка. На ньому відкладаємо точку підрахованого у другому випадку значення кінцевого розміру часток 14 мм, і від неї піднімаємо лінію до перетинання з лінією, що йде від лівого графіка. Їх перетинання дає нам другу точку на правому графіку.

За такою самою схемою визначаємо третю точку на правому графіку за підрахованими нами значеннями у третьому випадку. По цих точках проводимо криву, яка визначатиме характеристику дисперсійного складу матеріалу після подрібнення.

Продовження додатка А

Рисунок А.7

Середній розмір кусків після подрібнення визначаємо по кривій на правій частині рис.А.7. Розбиваємо криву на три напрямні лінії.

Рисунок А.8

Підраховуємо середній розмір часток після подрібнення:

δк. сер = ΔR1.δ1 + ΔR2.δ2 + ΔR3.δ3 =

= 0,05 × 43 + 0,16 × 16 + 0,79 × 6 = 9,45 мм.

Продовження додатка А

Оптимальне

значення зазору а

між колосниками, а також між колосниковою

решіткою і молотками визначається

співвідношенням

![]() ,

мм, і в подальшому вибирається з наступного

ряду значень: 3; 5; 8; 13; 20; 32; 50.

,

мм, і в подальшому вибирається з наступного

ряду значень: 3; 5; 8; 13; 20; 32; 50.

При

![]() значення а

складе:

значення а

складе: ![]() .

.

Якщо значення а перевищує 50 мм, то подрібнення краще проводити без колосникової решітки.

Визначимо потужність дробарки:

![]() ,

,

де G – продуктивність, кг/с;

ηд – к.к.д. дробарки (ηд = 0,5);

ηп – к.к.д. механічної передачі (ηп = 0,9).

Тоді

![]() .

.

Підрахована потужність перевищує значення, що наведене у табл. А.6, тому вибираємо дробарку М-13-16, наступну за цією, і розрахунок повторюємо.

У нашому випадку основні дані нової дробарки збігаються з даними попередньої, а таблична потужність дробарки М-13-16 становить 210 кВт. Тому вибрана машина повністю задовольняє вихідні дані.

Третя стадія подрібнення

При виборі дробарки третьої стадії подрібнення крива на рис. А.8 буде вважатися вихідною, тобто δп. max = 43 мм.

Для третьої стадії згідно з таблицею А.5 вибираємо конусну дробарку КМД-2200Т.

Для визначення потужності дробарки розраховуємо середній розмір кусків після подрібнення.

Вибираємо криву 2 на рис. А.3 д) і розбиваємо її на три напрямні лінії.

Продовження додатка А

Рисунок А.9

Підраховуємо середній розмір часток після подрібнення:

δк. сер = ΔR1.δ1 + ΔR2.δ2 + ΔR3.δ3 =

= 0,1×9,5 + 0,25×6,5 + 0,65×3 = 4,5 мм.

Тоді ступінь подрібнення i = δп. сер / δк. сер = 9,45 / 4,5 = 2,1.

Визначаємо потужність подрібнення

N = 3(Kσ σст)2 G (i – 1) / (2 E ρм),

де Kσ = 0,995 – за графіком на рис. А.6 в залежності від початкового розміру куска.

N = 3(0,995×70×106)2.120000(2,1 – 1)/(2×5×1010×1800×3600) = 2965 Вт.

Потужність електродвигуна привода дробарки

N дв = N / ηд ηп = 2965 / (0,6×0,9) = 5,5 кВт,

де ηд – к.к.д. дробарки;

ηп – к.к.д. механічної передачі.

Підрахована потужність значно менша за потужність, що наведена у таблиці А.5, тому підрахунок зроблений правильно.

Продовження додатка А

Четверта стадія подрібнення

При виборі машини ударно-стираючої дії (шарових млинів) дотримуються рекомендацій, згідно з якими середній розмір кусків матеріалу, який завантажують, не повинний перевищувати 6 мм.

У нашому випадку ця умова виконується, тому для четвертої стадії подрібнення вибираємо шаровий барабанний млин мокрого помелу.

Для визначення типу млина розрахуємо потужність шарової загрузки:

Nш.з = G Эпит.

Підрахуємо значення всіх величин, які входять до складу.

Питома площа поверхні матеріалу на виході з млина

Fпит. к = (41,4 / δном) lg (δном 106 / 5,47) =

= (41,4 / 120×10-6) lg (120×10-6×106 / 5,47) = 0,46×106 м2/м3.

Приймаючи питому площу поверхні матеріалу на вході до млина Fпит. п = 0, з рис. А.2 отримаємо значення

Епит = 4×104 Дж/кг,

Nш.з = G Епит = 120×1000×4 х 104 / 3600 = 1330×103 Вт.

За значенням потужності

N = (1,3 – 1,5) Nш.з = (1730 – 1995) кВт

з табл. А.8 вибираємо шаровий млин мокрого помелу МШР-4000×5000.

Проведемо уточнюючий розрахунок:

КN = 60×Nш.з / (ρш.з R2,5 L g) =

= 60×1330×103 / (4100×1,932,5 4,86×9,81) = 79.

Підрахуємо

комплекс n![]() = 0,3× (2×1,93)0,5

=

0,59,

= 0,3× (2×1,93)0,5

=

0,59,

де n = 0,3 с-1 – з таблиці А.8.

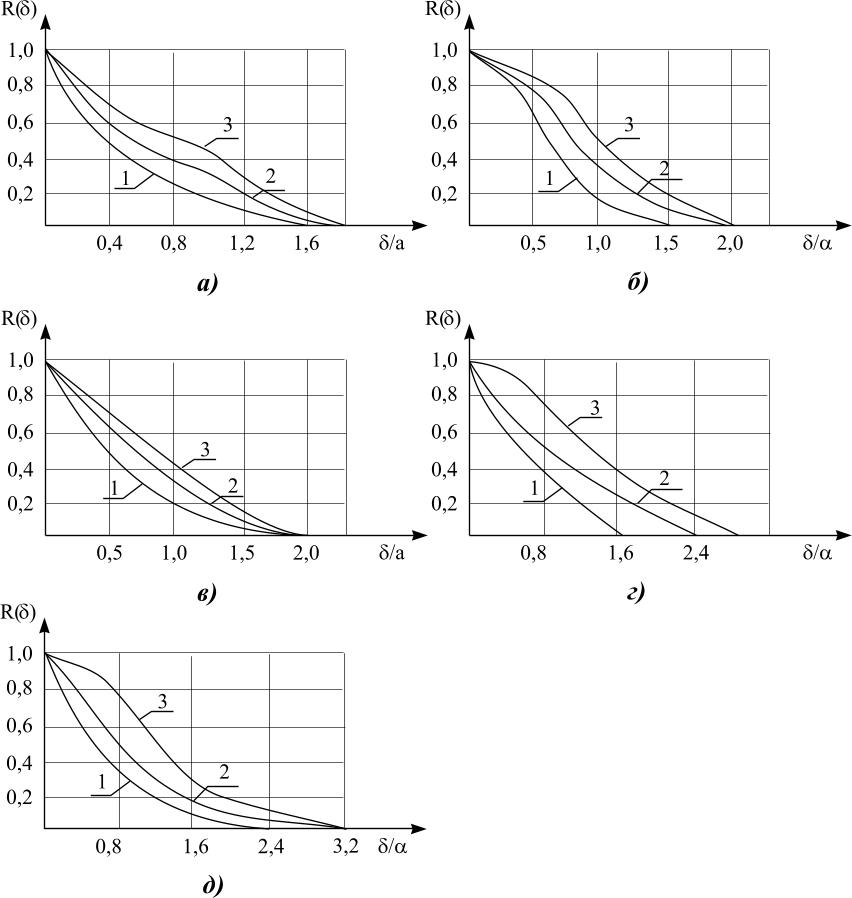

Тоді коефіцієнт заповнення барабана φ = 0,38 (з рис. А.10).

Маса шарів, що загружаються, дорівнює

mш = φ π R2 L ρн.ш = 0,38×3,14×1,932×4,86×4100 = 88560 кг,

де ρн.ш = 4100 кг/м3 – для сталевих шарів.

Розраховане значення mш не перевищує табличного.

Продовження додатка А

Таблиця А.8 – Основні параметри кульових барабанних млинів сухого (ОСТ 108.035.102-79) та мокрого (ГОСТ 10141-91Е) помелу

Помел |

Тип млина |

Розміри помольної камери, мм |

Частота обертання барабана n, с-1 |

Маса шарів, що загружаються, mш, Т |

Потужність електродви-гуна Nдв , кВт |

|

Сухий |

ШБМ-207/265 ШБМ-220/330 ШБМ-250/390 ШБМ-287/410 ШБМ-287/470 ШБМ-320/510 ШБМ-320/570 ШБМ-340/650 ШБМ-370/850 |

2070 2200 2500 2870 2870 3200 3200 3400 3700 |

2650 3300 3900 4100 4700 5100 5700 6500 8500 |

0,38 0,36 0,33 0,31 0,31 0,30 0,30 0,28 0,29 |

10 14 25 30 35 - 54 - 100 |

105 150 265 350 410 - 700 - 1400 |

Мокрий |

МШР-900×900 МШР-1200×1200 МШР-1500×1600 МШР-2100×1500 МШР-2100×2200 МШР-2100×3000 МШР-2700×2700 МШР-2700×3600 МШР-3200×3100 МШР-3600×4000 МШР-3600×5000 МШР-4000×5000 МШР-4500×5000 |

830 1100 1400 2000 2000 2000 2580 2580 3080 3480 3480 3860 4360 |

830 1100 1500 1400 2100 3900 2580 3480 2980 3880 4880 4860 4860 |

0,56-0,66 0,50-0,58 0,43-0,52 0,36-0,43 0,36-0,43 0,36-0,43 0,32-0,38 0,32-0,38 0,30-0,35 0,28-0,33 0,28-0,33 0,26-0,32 0,25-0,30 |

1,0 2,2 4,8 10,0 15,0 20,0 31,0 42,0 52,0 82,0 100,0 120,0 150,0 |

15 30 55 132 160 200 315 400 630 1000 1250 2000 2500 |

Для визначення діаметра шару, спочатку підрахуємо швидкість його падіння. З рис. А.11 при φ = 0,38 и n = 0,59, одержимо найменший радіус шарової загрузки

Rн = 0,65×1,93 = 1,25 м.

Тоді швидкість падіння дорівнює

ω2 = 16 g [Rн (2n) - Rн3(2n)5]2 =

= 16×9,81 [1,25 (2×0,3) – 1,253(2×0,3)5]2 = 56,15 м/с.

Продовження додатка А

Рисунок

А.10 - Залежність коефіцієнта потужності

шарової загрузки від коефіцієнта

заповнення барабана

при різних значеннях

|

Рисунок А.11 - Залежність коефіцієнта заповнення від найменшого радіуса шарової загрузки при різних значеннях : 1 – 0,62; 2 – 0,57; 3 – 0,53; 4 – 0,50; 5 – 0,47; 6 – 0,45; 7 – 0,42

|

Підрахуємо діаметр шару:

![]() ,

,

де ρш = 7800 кг/м3 – для сталі.

Остаточний діаметр шару dш вибираємо з ряду, затвердженого ГОСТом 7524-89: 15, 20, 25, 30, 40, 50, 60, 70, 80, 90, 100, 110, 125 мм за найближчим максимальним розміром.

Остаточно dш = 15 мм.

Визначаємо потужність двигуна млина.

Спочатку визначимо насипну щільність загрузки (шарів та матеріалу):

ρн.з = ρн.ш + 1,15 (1 - ρн.ш / ρш) ρн =

= 4100 + 1,15 ( 1 – 4100 / 7800)×1200 = 4754 кг/м3.

Продовження додатка А

Тоді потужність двигуна млина дорівнює:

Nдв = КN ρн.з R2,5 L g / (60 ηп ) =

= 79 . 4754 . 1,932,5 . 4,86 . 9,81 /(60×0,9) = 1716 кВт,

де ηп = 0,9 - к.к.д. механічної передачі.

Підрахована потужність двигуна млина не перевищує потужності, яка наведена в табл. А.8, і дорівнює 2000 кВт.

Схема подрібнення матеріалу виглядає так:

ЩДС-9Х12

М-13-16

КМД-2200Т

МШР-4000х5000