- •Содержание

- •Лабораторная работа № 3 Температурные и тепловые свойства материалов

- •Вступление

- •Перечень лабораторных работ Лабораторная работа № 1

- •Краткие теоретические сведения

- •Тема. Температурные и тепловые свойства материалов.

- •Теплопередача

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

Теплопередача

Существуют два фундаментальных свойства теплоты, которые необходимо знать:

1) У тепла нет никаких специфических характеристик; это означает, что оно может иметь разную физическую природу, его можно измерить, но при этом его невозможно различить

2) Тепло невозможно ограничить, это означает, что оно свободно передается от теплых частей системы к холодным.

Тепловая энергия может быть передана от объекта к объекту тремя способами, теплопроводностью, конвекцией и излучением. Один из объектов, получающий или отдающий тепло, может быть детектором тепла. Его функция заключается в измерении количества тепла, поглощаемого или выделяемого объектом, для получения определенной информации об этом объекте Такой информацией может быть температура объекта, теплота химических реакций, расположение или перемещение объектов и т.д.

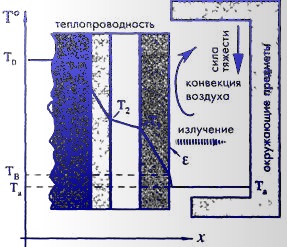

Рассмотрим многослойную структуру в виде сэндвича, где каждый слой выполнен из разного материала. При прохождении тепла через слои температурный профиль структуры будет определяться толщиной каждого слоя и его теплопроводностью На рис. 2 отображена трехслойная

Рис. 3-2. Температурный профиль многослойной структуры

Структура, в той первый слой контактирует с источником тепла (устройством, обладающим бесконечной теплоемкостью и высокой теплопроводностью). Одним из самых подходящих твердых объектов, который ведет себя как «бесконечный» источник тепла, считается медное тело большого объема с контролируемой температурой. Температура внутри источника тепла постоянная и высокая, за исключением очень узкой зоны, расположенной рядом со слоевой структурой. Тепло передается от материала к материалу через механизм теплопроводности. Скорость падения температуры внутри каждого слоя определяется тепловыми свойствами материала. Последний слой отдает тепло в воздух через механизм конвекции и окружающим объектам при помощи ИК излучения. Таким образом, рис. 3-2 иллюстрирует все три возможных способа передачи тепла от одного объекта к другому.

Теплопроводность

Для передачи тепла через механизм теплопроводности необходимо обеспечить контакт между двумя объектами. Термически возбужденные частицы теплого тела совершают энергичные колебательные движения и передают кинетическую энергию частицам более холодного тела, которые при этом переходят в возбужденное состояние. В результате теплый объект теряет тепло, а холодный -поглощает его. Передача тепла по механизму теплопроводности аналогична потоку воды или электрическому току к примеру, прохождение тепла через стержень описывается выражением, похожим на закон Ома. Скорость теплового потока через поперечное сечение площадью А (тепловой «ток») пропорциональна градиенту температуры (тепловому «напряжению») по длине стержня (dT/dx).

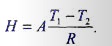

На практике часто вместо коэффициента теплопроводности используется тепловое сопротивление, определяемое как:

(3-4)

(3-4)

На рис. 3-2 отображен идеальный температурный профиль внутри многослойной структуры, состоящей из материалов с разной теплопроводностью.

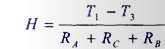

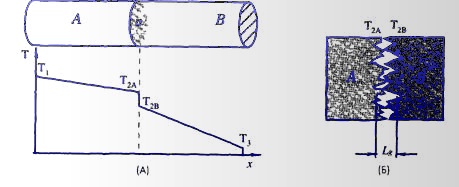

Но в реальной жизни теплопередача через соединение двух материалов может происходить совсем по-другому. Если соединить вместе два материала и понаблюдать за распространением тепла в такой конструкции, полученный температурный профиль может выглядеть, как отображено на рис. 3-3А. Если боковые поверхности соединяемых объектов имеют хорошую изоляцию, в стационарных условиях тепловые потоки в обоих материалах должны быть равны. Резкое падение температуры в зоне контакта, площадь того равна а, объясняется наличием теплового переходного сопротивления. Передачу тепла через двухслойную структуру можно описать следующим выражением:

(3-5)

(3-5)

где RARB -тепловые сопротивления двух материалов, a Rc -переходное сопротивление:

(3-6)

(3-6)

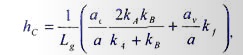

Величина hc называется переходным коэффициентом. Для некоторых типов сенсоров, в которых есть механические соединения элементов из двух разных материалов, этот коэффициент играет большое значение. Под микроскопом зона соединения может выглядеть, как отображено на рис. 3-3 Б. Для этой цели часто применяется силиконовая смазка.

Тепловая конвекция

Другим способом передачи тепла является конвекция. Для нее требуется промежуточный агент (жидкость или газ), который забирает тепло у теплого объекта, переносит его до холодного объекта, отдает тепловую энергию и после этого возвращается (а может и нет) к теплому объекту за новой порцией тепла. Передача тепла от твердого тела подвижному агенту или внутри подвижного агента также называется конвекцией. Конвекция может быть естественной (под действием сил тяжести) или искусственной (выполняемой механическим путем). При естественной конвекции воздуха на его молекулы действуют две силы, сила тяжесш и выталкивающая сила. Теплый воздух поднимается вверх, унося с собой тепло от горячих поверхностей. Более холодный воздух опускается вниз к теплым объектам. Поскольку реальные поверхности никогда не бывают идеально гладкими, все неровности на них влияют на величину переходного сопротивления.

Рис. 3-3. А -температурный профиль в зоне контакта двух объектов, Б -вид поверхности контакта под микроскопом.

Передача тепла в зоне контакта определяется следующими факторами:

1. Теплопроводностью реального физического соединения двух материалов

2. Теплопроводностью газов (воздуха) в порах, созданных неровностями поверхностей

Поскольку теплопроводность газов, как правило, гораздо меньше теплопроводности твердых материалов, газ в порах и создает наибольшее сопротивление при передаче тепла. Поэтому выражение для переходного коэффициента можно записать в виде:

(3-7)

(3-7)

где L -толщина пористой зоны, к -коэффициент теплопроводности газов, заполняющих поры, ас и av -площади зон контактов и пор, а кА и кв -коэффициент теплопроводности соответствующих материалов.

Эту формулу довольно сложно применять на практике из-за трудности экспериментального определения площадей и расстояния L. Однако, анализируя формулу (3-7), можно сделать следующий вывод: переходное сопротивление увеличивается при уменьшении давления окружающих газов. С другой стороны, переходное сопротивление уменьшается с ростом давления в зоне соединения, что связано с деформацией высоких выступов на контактных поверхностях, из-за чего происходит увеличение а , значит, и создание большей площади контакта между материалами. Для уменьшения теплового сопротивления рекомендуется избегать сухого контакта между элементами системы, поэтому перед соединением двух поверхностей их рекомендуется покрывать жидкостью, имеющей низкое тепловое сопротивление. Искусственная конвекция воздуха осуществляется при помощи фена или вентилятора. Она также организуется в жидкостных термостатах для поддержания требуемого уровня температуры внутри устройства. Эффективность передачи тепла конвективным способом определяется скоростью движения промежуточного агента, градиентом температуры, площадью поверхности объекта и тепловыми свойствами окружающей среды. Объект, температура того отличается от внешней температуры, будет получать или отдавать тепло, что можно описать при помощи уравнения, похожего на выражение передачи тепла по механизму теплопроводности:

H=aA(Tl-T2), (3-8)

где aA -коэффициент конвекции, определяемый удельной теплоемкостью текучей среды (жидкости или газа), ее вязкостью и скоростью движения.

Этот коэффициент зависит не только от силы тяжести, но и от градиента температур. Рекомендуется отметить, что эти выражения годятся только для одной стороны пластины, здесь предполагается, что пластина представляет собой поверхность бесконечного источника тепла (т.е. ее температура не зависит от потерь тепла), а окружающая среда имеет постоянную температуру. Если объем воздуха мал, к примеру, воздушный зазор между двумя поверхностями разной температуры, движение молекул газа становится очень ограниченным, тогда конвективной передачей тепла можно пренебречь. В этом случае передача тепла осуществляется через теплопроводность воздуха и излучение.

Порядок выполнения работы

Изучить теоретические сведения.

Описать процесс теплового расширения материалов.

Описать процесс тепловой конвекции.

Определить температурный профиль многослойной структуры.

Содержание отчета

Отчет должен содержать:

Наименование работы, цели и оборудования.

Основные положения теоретических сведений.

Процесс теплового расширения материалов.

Определить температурный профиль в зоне контакта двух объектов.

Вывод.

Контрольные вопросы

С какой целью изучают явление теплопроводности?

Какие процессы протекают при тепловой конвекции?

С какой целью изучают теплоемкость материалов и изделий?

Как влияет тепловое расширение материала на работоспособность изделия?

Литература: [3-10].

Лабораторная работа № 4

Тема. Термоэлектрические свойства материалов

Цель работы: изучить основы термоэлектрических свойств материалов.

Оборудование:

Краткие теоретические сведения

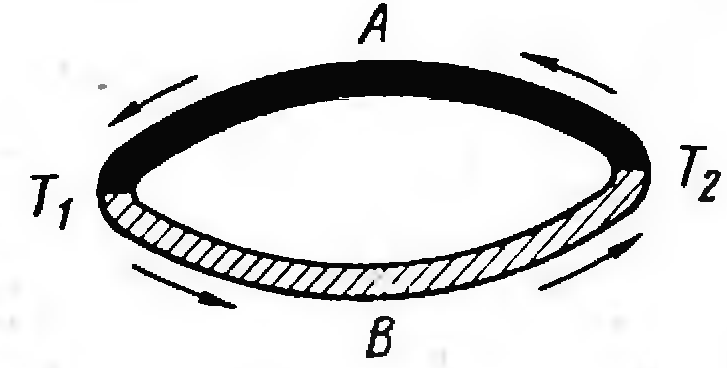

Первый термоэлектрический, эффект, открытый Зеебеком, заключается в следующем. Если две проволоки А и В из различных металлов соединить концами (рис. 4-1) и места контактов нагреть до различных температур Т1 и Т2, где T1 > Т2, то в контуре появится электродвижущая сила и пойдет термоэлектрический ток (указанный на рис. 4-1 стрелками). В данном случае ток будет направлен от металла А к металлу В горячем контакте и от Б к А -в холодном. Направление термотока зависит от природы соприкасающихся металлов. Знак термоэлектродвижущей силы определяется следующим образом: если в термопаре А В ток течет в горячем спае от A к В, то термоэлектродвижущая сила металла В по отношению к А положительна.

Чистые металлы можно расположить в следующий ряд, в котором любой последующий металл отрицателен в термоэлектрическом отношении относительно предыдущего: Si, Sb, Fe, Mo, Cd, W, Au, Ag, Zn, Rh, Ir, Tl, Cs, Та, Sn, Pb, Mg, AI, графит, Hg, Pt, Na, Pd, K, Ni, Co, Bi.

При соприкосновении железа с другими металлами термоток в горячем спае пойдет от другого металла (за исключением кремния и сурьмы) к железу. Зависимость электродвижущей силы E от температуры можно выразить формулой

Рис. 4-1. Возникновение т.э.д.с. в замкнутом контуре.

E=аТ + bТ2 + сТ3 (4-1)

здесь Е, мкВ, а Т - oС.

Чаще всего довольствуются двумя членами -первой и второй степени, что практически дает вполне достаточную точность. Величины а, b и с характеризуют физическую природу металлов, образующих термопару. Эта температурная зависимость нарушается в точках Кюри и Нееля. При температурах аллотропических превращений и плавления величина Е также изменяется скачкообразно.

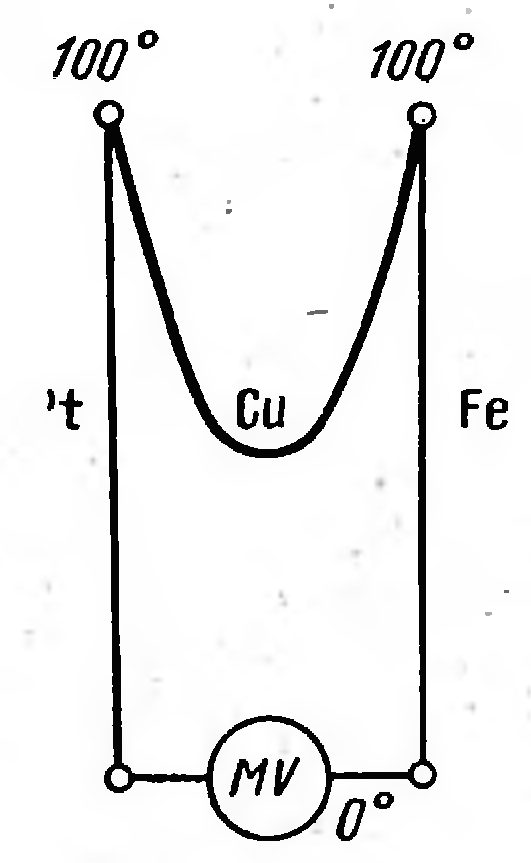

Величина Е может быть подсчитана простым суммированием (правило аддитивности), если контур состоит из нескольких металлов. Этот случай иллюстрируется рис. 4-2. Допустим, что Pt, Си, Fe, в которой контакты Pt-Си и Си-Fe нагреты на 100 °С, а контакт Fe-Pt (так называемый холодный спай), замкнутый через милливольтметр mV, находится при 0 °С. Зная электродвижущую силу двух пар - Е Pt-Си и Е Си-Fe при 100 °С, можно подсчитать

Е Pt-Fe= Е Pt-Си + Е Си-Fe (4-2)

Действительно,

Е Pt-Си =0.72mB, Е Си-Fe=1.16 mB, Е Pt-Fe Е Pt-Fe=1,88 mB.

Другими словами, в сложном контуре можно медь из рассмотрения исключить, так как в цепи будет такая термоэлектродвижущая сила, которая возникла бы при непосредственном соприкосновении Pt и Fe. В данном случае можно не считаться с наличием медного проводника в контуре вследствие того, что оба горячих контакта нагреты до одной и той же температуры 100 °С. Если бы они были нагреты до разных температур, то пришлось бы учесть влияние меди, однако правило аддитивности по-прежнему было бы применимо. Показание милливольтметра равнялось бы сумме электродвижущих сил Е Pt-Си и Е Си-Fe причем каждая электродвижущая сила зависела бы, конечно, от температуры соответствующего контакта (спая).

При пользовании правилом аддитивности для подсчета термоэлектродвижущей силы в сложных контурах, состоящих из нескольких металлов, необходимо учитывать не только модуль электродвижущей силы в каждой паре, но и ее знак, т. е. направление термотока.

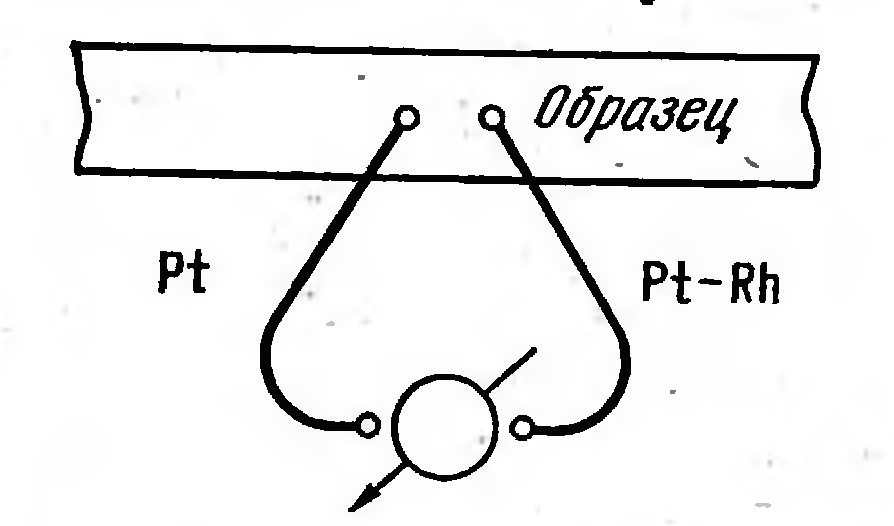

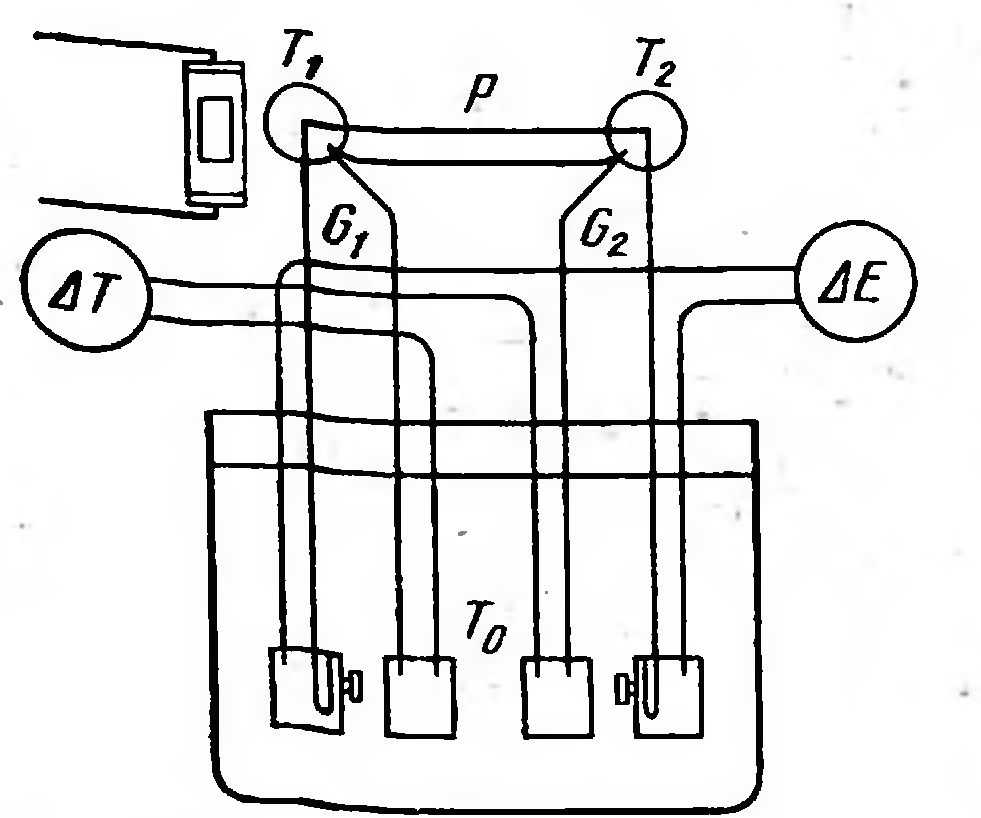

Правилом аддитивности термоэлектродвижущей силы пользуются в металловедческом эксперименте при измерении температуры тонких объектов. Непосредственно к образцу (рис. 4-3) припаивают тонкие проволочки термопары, например платинаплатинородиевой, на достаточно близком расстоянии. При равномерно нагретом образце оба спая находятся при одной и той же температуре, и милливольтметр регистрирует температуру образца точно так же, как если бы с ним находился в контакте спай платина-платино-родий. В этом случае влияние образца можно исключить из рассмотрения.

Рис. 4-2. Схема для проверки правила аддитивности.

Рис. 4-3. Схема измерения температуры тонкого образца.

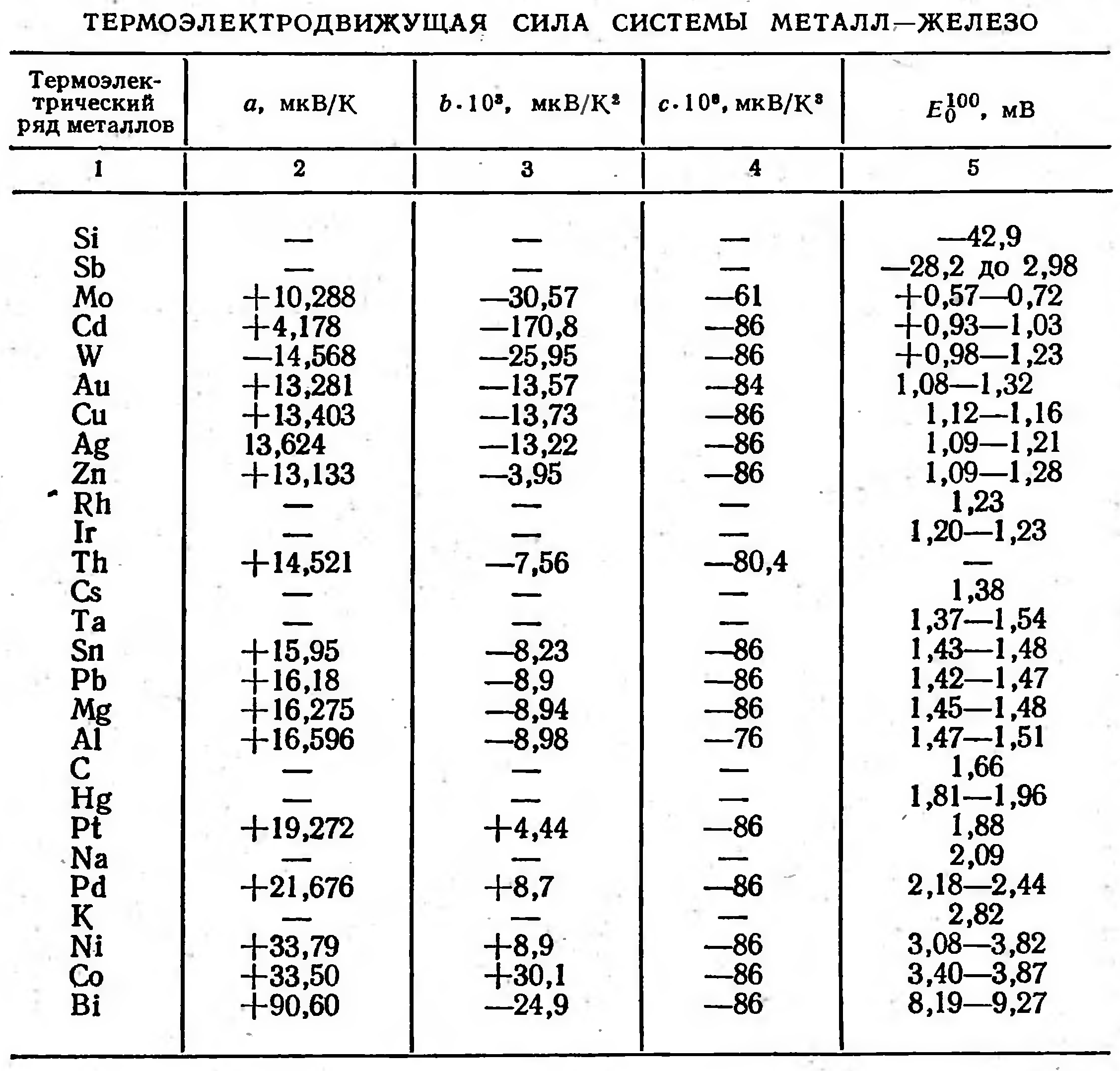

Из правила аддитивности также непосредственно следует, что термоэлектродвижущая сила любого металла в термоэлектрическом ряду по отношению к другому металлу тем больше, чем дальше они отстоят в этом ряду. Это ясно видно из таблицы№4-1, где дана электродвижущая сила ряда металлов по отношению к железу при разности температур горячего и холодного спая 100°С. Кроме того, в этой таблице даны коэффициенты а, b и с для вычисления Е по формуле (4-1) при любой температуре; а, b и с даны в микровольтах (10-6 В), поэтому для получения Е из формулы (4-1) в милливольтах результат, полученный после подстановки а, b и с, нужно умножить на 103.

Как видно из таблицы № 4-1, Е0100 для каждого металла колеблется в известных пределах. Эти расхождения по различным экспериментальным данным объясняются тем, что т. э. д. с. Ощутимо изменяется в зависимости от степени чистоты металлов, образующих термопару, и их состояния (дефекты, величина зерна и т. п.). При изучении термоэлектрических явлений часто пользуются величиной е - термоэлектродвижущей силой на 1 °С. Величина е зависит от температуры, так как, согласно формуле (4-1), между Е и Т нет прямой пропорциональности. Поэтому е обычно выражается в дифференциальной форме:

е = dEldT = а + 2bТ + 3сГ2. (4-3)

Второй термоэлектрический эффект - это эффект Пельтье. Если пропускать в течение τ секунд ток i ампер через контакт двух металлов А и В, то в контакте выделится или поглотится (в зависимости от направления тока) теплота Q.

Таблица№4-1

Если при направлении тока от А к Б будет выделяться теплота, то при его обратном направлении от В к А в контакте двух металлов теплота поглотится. Тепловой эффект Пельтье никогда не может быть получен в чистом виде, он всегда прибавляется к джоулевои теплоте.

Применения метода Т.Э.Д.С в металловедении

Ниже описывается методика определения т. э. д. с. в металловедческом эксперименте и примеры ее конкретного применения.

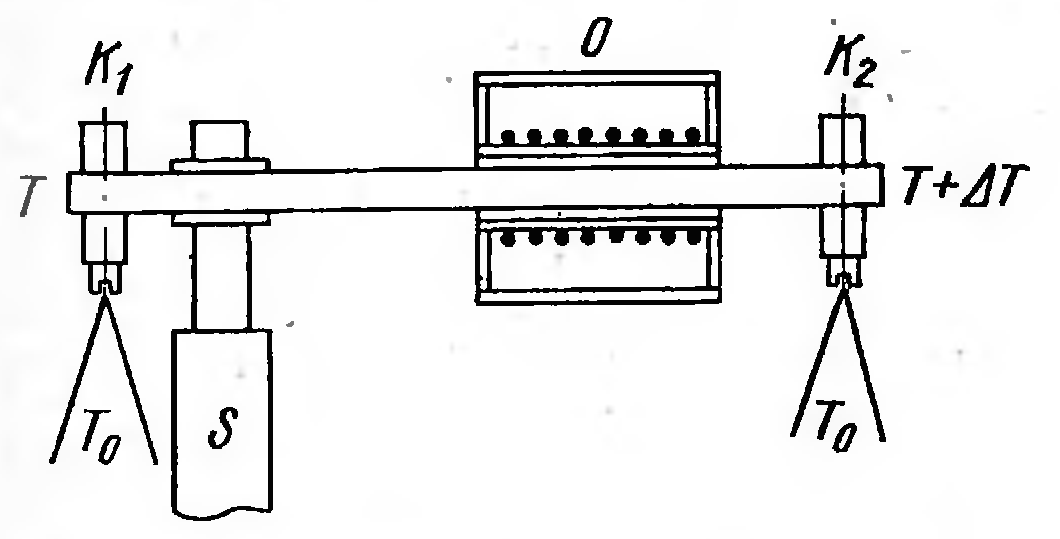

Установка для определения т. э. д. с. при комнатной температуре показана на рис.4-4. теплота к испытанному стержню подводится маленькой электропечью О и отводится медной болванкой S, на поверхности соприкосновения которой с образцом приложена тонкая листовая слюда.

Рис. 4-4. Схема измерения т. э. д. с. при низкой температуре.

Рис.4-5. Схема измерения малых т. э. д. с.

Болванка S погружена в термостат с ледяной водой. Обе термопары Т0 припаяны к медным кольцам К1 и К2, которые насажены на образец. Холодные спаи этих термопар также находятся при 0 °С. Концы образца имеют температуры Т и Т + ΔТ. Между платиновыми концами термопар измеряется т. э. д. с. Эта т. э. д. с. соответствует температуре ΔT между образцом и платиной, что легко понять если принять во внимание аддитивность т. э. д. с. При ΔT, равном 20°С, и т.э.д.с, равной 10-5 В/°С, точность измерения достигает 0,2%.

Эта установка пригодна, однако, только для сравнительно больших значении т. э. д. с. При малых значениях т. э. д. с. приходится считаться с нарушениями, которые вносятся контактом образца с медными кольцами.

Для измерения очень малых т. э. д.с. может быть применена установка, схема которой показана на рис. 4-5.

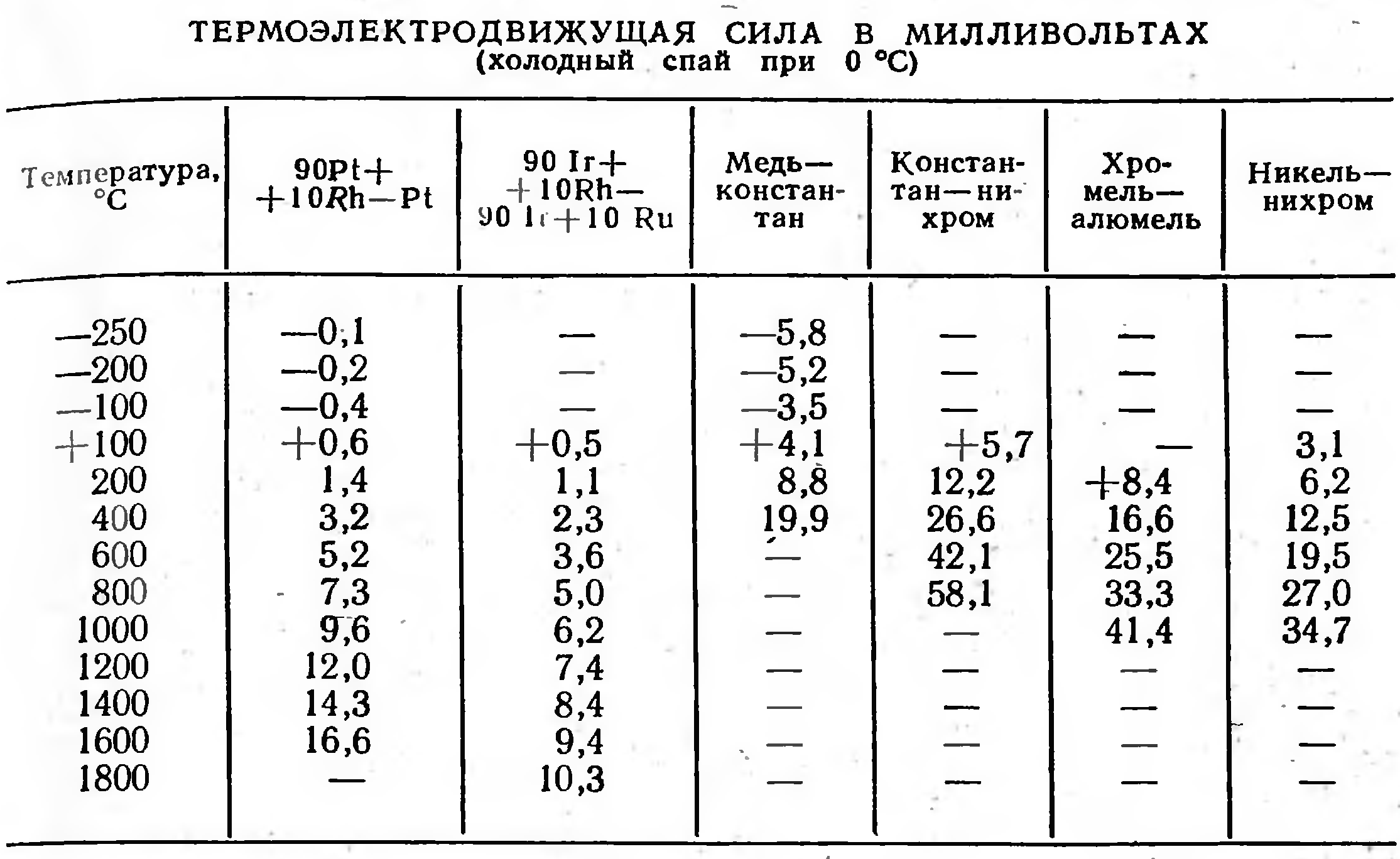

Основные металлы, используемые для термопар

По условиям окисляемости для измерения высоких температур применяют преимущественно благородные металлы (платина, золото, палладий, иридий). В последние годы делалось много попыток заменить эти металлы жаростойкими сплавами на базе железа и никеля. В табл. 4-2 приведены данные для различных термопар.

Состав хромеля: 90% Ni и 10% Сг; состав алюмеля: 2% А1, 1% Si, 0,5% Со, 2% Мп, 94,5% Ni. Между клеммами гальванометра и концами термопары включают компенсационные провода. Этим компенсируется погрешность, возникающая при нагреве холодного спая. В платино - платинородиевой термопаре к платине присоединяют медный провод, а к платинородию - провод ТП (0,6% Ni, 99,4% Си). Для компенсации хромель-алюмелевых термопар при нагреве холодного спая до 100 °С к хромелю присоединяют константановый провод, а к алюмелю - медный.

Одним из наиболее распространенных термоэлементов в силу его практически линейной характеристики и высокой т. э. д. с. является железо - константан (40% Ni + 60% Си). Железо - константа нова я термопара служит для измерения низких температур: до -190 °С. При температурах ниже -140 °С она заменяет Pt—PtRh термопару, пользование которой при этих температурах невозможно, так как при -142 оС ее т. э. д. с. проходит через минимум и при дальнейшем охлаждении повышается.

Для измерения температуры жидкой стали и чугуна были разработаны специальные термопары. Для высоких температур применяется вольфрам - графитовая термопара.

Для измерительной техники может быть использовано то обстоятельство, что кремний (полупроводник) в паре с РЬ, Те, Se, SiC, Pt, С и константаном дает большие значения т. э. д. с. -от 400 до 1200 мкВ/К.

Таблица № 4-2

Таблица № 4-3

Некоторые сплавы имеют чрезвычайно низкую т. э. д. с. по отношению к меди. Эти сплавы применяются в измерительных приборах, где обычно имеются медные выводы (клеммы) для включений в измерительную схему. Сочетание сравнительно низкой т. э. д. с. по отношению к меди с низким температурным коэффициентом электросопротивления делает эти сплавы особенно пригодными для изготовления нормальных эталонов сопротивления, взаимоиндукции и т. д. Характеристика этих сплавов приведена в табл. 4-3.

Порядок выполнения работы

Изучить теоретические сведения.

Описать процесс возникновения термоэлектродвищущей силы.

Привести схему возникновение т.э.д.с.

Указать основные металлы, используемые для термопар.

Содержание отчета

Отчет должен содержать:

Наименование работы, цели и оборудования.

Основные положения теоретических сведений.

Процесс возникновения термоэлектродвищущей силы.

Применения метода Т.Э.Д.С в металловедении.

Вывод.

Контрольные вопросы

Описать эффект Зеебека?

Какие металлы используются для изготовления термопар?

Описать тепловой эффект Пельтье?

Почему для высоких температур применяется вольфрам - графитовая термопара?

Литература: [5-10].

Лабораторная работа № 5

Тема. Электрические свойства металлов и их сплавов.

Цель работы: Изучения электрических свойства металлов и их сплавов.

Оборудование:.

Краткие теоретические сведения

Основой изучения электрических свойств металлов и их сплавов является закон Ома, связывающий прямой пропорциональностью разность потенциалов на концах проводника Е и силу тока (i), по нему протекающего. Е и i связаны коэффициентом пропорциональности - сопротивлением проводника. Неоднократно проверялась правильность закона Ома. Проведенная проверка показала, что до очень большой плотности тока (106 А/см2) в исследованных золоте, серебре, меди, платине и вольфраме не наблюдается отклонений от закона Ома. Только при еще более высоких плотностях тока в двух последних элементах, являющихся переходными, авторы наблюдали некоторое увеличение сопротивления.

Закон Ома положен в основу экспериментального изучения электрических свойств металлов и их сплавов.

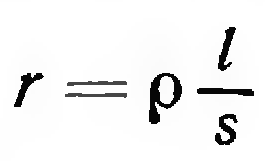

Константой, характеризующей электрические свойства металла, является его удельное сопротивление ρ. Оно определяется природой объекта и не зависит от его формы и размеров. Как известно, ρ может быть получено измерением сопротивления r на образце длиной ℓ и сечением s; вычисляется ρ из формулы

(5-1)

(5-1)

где r для металлических проводников, Ом; ℓ - м; s - мм2; В этом случае ρ будет выражено в Ом∙мм2/м.

Другими, также часто встречающимися обозначениями тех же величин являются мкОм, см и см2; в этом случае ρ измеряется в мкОм∙см. Нетрудно подсчитать, что числовые значения ρ при первом обозначении будут в 100 раз меньше, чем при втором. Например, для технически чистого железа ρ = 0,10 Ом∙мм2/м, или 10 мкОм∙см. Другими словами, сопротивление 1 см3 железа равняется 10 мкОм (условное обозначение ρв мкОм/см3).

Удельная проводимость γ является величиной, обратной удельному сопротивлению, и вычисляется из уравнения

γ = 1/ρ (5-2)

В соответствии с этим γ измеряется в м/Ом-мм2, или мкОм-1 • мкОм-1 или Ом-1∙см-1.

Удельное сопротивление (и проводимость) сплавов, так же как и металлов, зависимость от температуры. Как правило, электросопротивление тем выше температура металла. Если обозначить через ρ0 и ρt удельное сопротивления проводника при температурах O оС и to, то можно выразить следующей формулой

ρt = ρ0 (1 + α∙t + β∙t2 + γ t3 + • • •) (5-3)

При высоких температурах (выше 20°С) для большинства металлов и сплавов справедлива линейная зависимость (β, γ и т. д. относительно малы):

ρt = ρ0 (1 + α∙t) (5-4)

Из уравнения (5-4) можно получить выражение для температурного коэффициента

α = (ρt -ρ0)/ ρ0.t (5-5)

Это выражение дает средний коэффициент α в температурном интервале 0—t°. При уменьшении этого интервала (в пределе) до 0 получается истинное значение температурного коэффициента при температуре t:

αt = (1/ ρt)∙dρ/dt (5-6)

При определении температурного коэффициента удельного сопротивления α необходимо учитывать термическое расширение образца. Тогда

αρ = αr + β(1+Δt∙αr), (5-7)

где α r - температурный коэффициент общего сопротивления образца; Δt - температурный интервал, в котором определяется α ρ; β - коэффициент линейного расширения.

Методы измерения электрического сопротивления

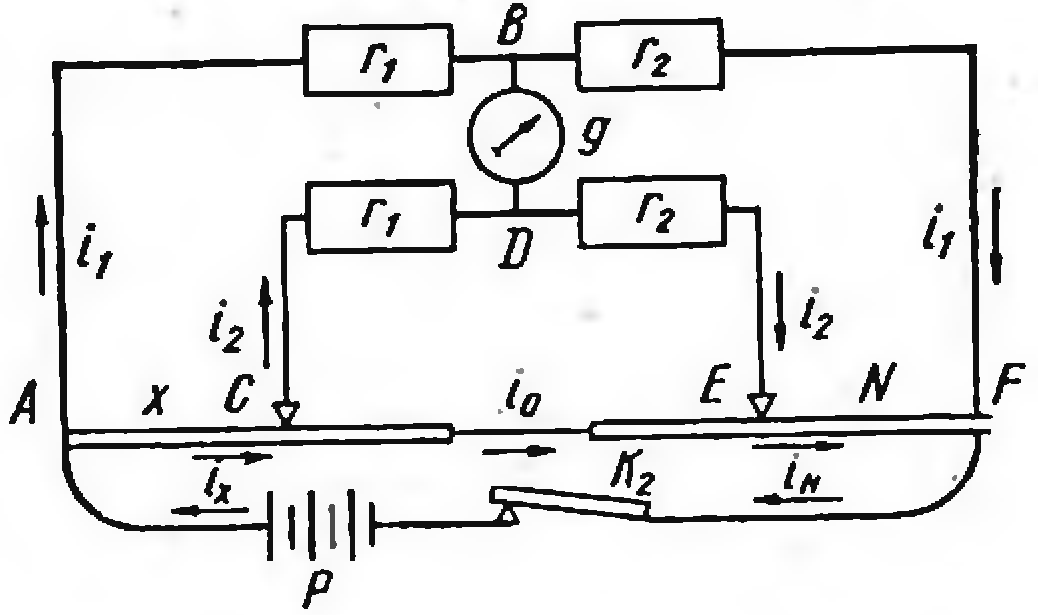

Один из наиболее распространенных методов измерения электрического сопротивления -метод двойного моста.

На рис. 5-1 изображена электрическая схема двойного моста.

В этой схеме измеряемое сопротивление X и эталон сопротивления N включаются последовательно друг с другом и источником тока Р. Параллельно линии Х N включается цепь из переменных сопротивлений r1 и г2 и между ними в точке В подключается одна клемма нулевого гальванометр G. Вторая клемма гальванометра присоединяется между второй парой сопротивлений r1 и r2 (в точке D на рис. 5-1). Эти сопротивления образуют третью параллельную ветвь, один конец которой С присоединяется к X, а другой Е -к сопротивлению N. Измерение сопротивления образца X сводится к тому, что переменные сопротивления r1 и r2 подбираются такой величины, при которой гальванометр становится на нуль, т. е. Vв = VD (буквой V обозначен потенциал). При этом электрического тока между точками В и D не будет, и по всей линии АВF пойдет один и тот же ток i1 соответственно по линии СDЕ пойдет ток i2.

Расчет показывает, что величина X здесь получается из формулы

X= N r1/ r2 (5-8)

Преимуществом двойного моста является то, что гальванометр G подключается не непосредственно к X и N а через большие сопротивления r1 и r2. В этих условиях малое сопротивление соединительных проводов и клемм С и Е практически не влияет на точность измерения, так как r1 и r2 велики, и разность потенциалов Vс - Vе в цепи СDЕ определяется только сопротивлениями r1 и r2. Совершенно очевидно, что ток iX = iN значительно больше, чем i1 и i2, так как электросопротивление ветвей АВF и СDЕ значительно больше, чем АСЕF. Поскольку падение напряжения на каком-либо участке цепи определяется произведением i∙r, где i - сила тока в цепи, а r - сопротивление участка, небольшие изменения сопротивления в ветвях АВF и СDЕ не повлияют на потенциалы в точках В и D и, следовательно, на показание гальванометра G, так как i1 и i2малы. Наоборот, на участке X небольшие изменения в сопротивлении значительно отразятся

Рис. 5-1.Схема двойного моста.

на потенциале точки С, так как iх сравнительно велик. Изменение же потенциала в точке С нарушит весь режим в ветви СDЕ, а также потенциал в точке D и будет влиять на показания гальванометра G. Отсюда понятно, почему с помощью двойного моста можно с большой точностью измерить малое сопротивление X. Необходимо стремиться к тому, чтобы между X и N было малое сопротивление, т. е. чтобы они по возможности были соединены накоротко. В противном случае сопротивление ветви возрастет, и ток iх относительно понизится, а вместе с тем понизится и точность измерения, которая обеспечивается значительно большим iх по сравнению i1 и i2.

При достаточных навыках на двойном мосте можно измерить сопротивление порядка 0,0001-0,001 Ом с точностью 0,2—0,3%. По схеме двойного моста собраны современные высокоточные потенциометры, измерители напряжения, которые используются для измерения сопротивления.

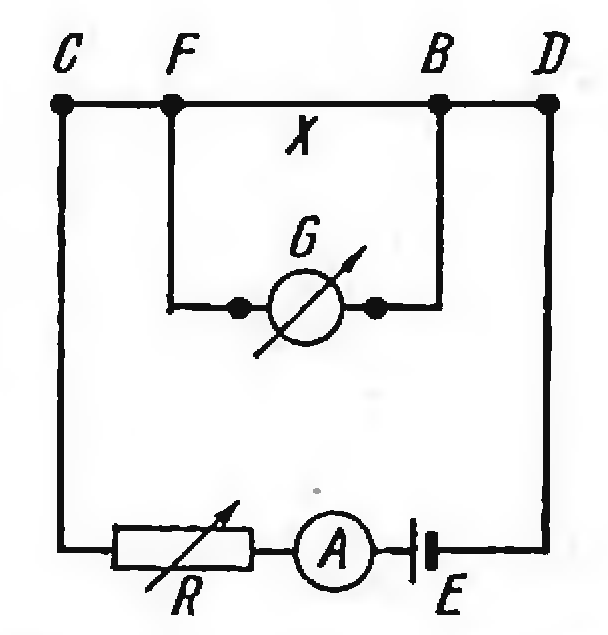

Следует еще упомянуть об очень простом и надежном методе определения малых и средних сопротивлений. Речь идет о так называемом методе ампер-метра-вольтметра. Схема его, приведенная на рис. 5-2, почти не нуждается в пояснениях. Образец X присоединяется в точках С и D к источнику постоянного тока Е; последовательно с ним включается амперметр (или миллиамперметр) А и регулировочное сопротивление R. Параллельно образцу X в его точках F и В подключается вольтметр (или милливольтметр) с внутренним сопротивлением G, измеряющий разность потенциалов VF - V B. На основе показаний обоих приборов можно подсчитать сопротивление X на длине FВ.

Рис. 5-2. Схема ампер-метр-вольтметровой установки.

По закону Ома

X= VF - V B/I (5-9)

где i- показания амперметра А в амперах.

Описанный способ вполне пригоден для измерения малых сопротивлений, если сопротивление прибора G велико (сотни или тысячи ом) и если переходными сопротивлениями в точках F и В, а также и сопротивлением соединительных проводов можно пренебречь. Этим методом можно воспользоваться для измерения, быстро изменяющегося электросопротивления, например, в процессе отпуска стали, изотермического распада аустенита и т. п., так как сравнительно просто может быть выполнена автоматическая запись изменения разности потенциалов и величины тока.

Следует указать на практическую значимость измерения электросопротивления металлов и сплавов (исключая очевидный вопрос технического использования металлов и сплавов в качестве проводников электрического тока).

В промышленности широко используются тензодатчики для измерения деформаций на поверхности крупных и малых элементов конструкций. Тензодатчик. представляет собой металлический проводник (в виде тончайшей проволоки или ленты), приклеенный к поверхности детали. Действие датчика основано на чувствительности сопротивления проводника к упругой деформации. С помощью тензодатчиков можно измерять деформации при температурах от 0,06 К до 1100 К.

По величине электросопротивления можно судить о чистоте металлов (по величине отношения сопротивлений образца при комнатной температуре и при 4,2 К). Платиновая проволока используется в качестве эталонного термометра в интервале температур 10-1600 К.

Измерение электросопротивления является удобным методом исследования атомной и магнитной структуры металлов и сплавов, полиморфных превращений, старения, упорядочения, магнитных превращений (например, переходов ферромагнетизм-парамагнетизм, антиферромагнетизм-парамагнетизм). Используя закон Видемана-Франца, можно на основании относительно простых измерений ρ приблизительно определить техническую теплопроводность металлов, тогда как прямое определение теплопроводности является сложным экспериментом. Измерение электросопротивления является удобным (зачастую и единственным) способом контроля структурного состояния образца, например, при исследовании поведения точечных дефектов в деформированных, закаленных или облученных материалах. С помощью измерения магнитосопротивления (относительного изменения р в магнитном поле) высокочистых меди или висмута можно измерять напряженность магнитного поля при низких температурах.

Порядок выполнения работы

Изучить теоретические сведения.

Описать процесс измерения электрического сопротивления.

Описать особенности электрического сопротивления материалов.

Содержание отчета

Отчет должен содержать:

Наименование работы, цели и оборудования.

Основные положения теоретических сведений.

Суть измерения электрического сопротивления материалов.

Схему измерения электрического сопротивления материалов.

Вывод.

Контрольные вопросы

Роль электрического сопротивления материалов при изготовлении изделий?

Схема ампер-метр-вольтметровой установки?

Схема двойного моста?

Методы измерения электрического сопротивления?

Лабораторная работа № 6,7

Тема. Магнитные свойства и параметры материалов

Цель работы: Изучить основные магнитные свойства материалов.

Оборудование:

Краткие теоретические сведения

Простейшие проявления магнетизма известны очень давно и знакомы большинству из нас. Однако объяснить эти, казалось бы, простые явления на основе фундаментальных принципов физики удалось лишь сравнительно недавно.

Существуют магниты двух разных видов. Одни - так называемые постоянные магниты, изготовляемые из «магнитно-твердых» материалов. Их магнитные свойства не связаны с использованием внешних источников или токов. К другому виду относятся так называемые электромагниты с сердечником из «магнитно-мягкого» железа. Создаваемые ими магнитные поля обусловлены в основном тем, что по проводу обмотки, охватывающей сердечник, проходит электрический ток.

Магнитные полюса и магнитное поле. Магнитные свойства стержневого магнита наиболее заметны вблизи его концов. Если такой магнит подвесить за среднюю часть так, чтобы он мог свободно поворачиваться в горизонтальной плоскости, то он займет положение, примерно соответствующее направлению с севера на юг. Конец стержня, указывающий на север, называют северным полюсом, а противоположный конец - южным полюсом. Разноименные полюса двух магнитов притягиваются друг к другу, а одноименные взаимно отталкиваются.

Если к одному из полюсов магнита приблизить брусок ненамагниченного железа, то последний временно намагнитится. При этом ближний к полюсу магнита полюс намагниченного бруска будет противоположным по наименованию, а дальний - одноименным. Притяжением между полюсом магнита и индуцированным им в бруске противоположным полюсом и объясняется действие магнита. Некоторые материалы (например, сталь) сами становятся слабыми постоянными магнитами после того, как побывают около постоянного магнита или электромагнита. Стальной стержень можно намагнитить, просто проведя по его торцу концом стержневого постоянного магнита.

Итак, магнит притягивает другие магниты и предметы из магнитных материалов, не находясь в соприкосновении с ними. Такое действие на расстоянии объясняется существованием в пространстве вокруг магнита магнитного поля. Некоторое представление об интенсивности и направлении этого магнитного поля можно получить, насыпав на лист картона или стекла, положенный на магнит, железные опилки. Опилки выстроятся цепочками в направлении поля, а густота линий из опилок будет соответствовать интенсивности этого поля. (Гуще всего они у концов магнита, где интенсивность магнитного поля наибольшая.)

М.Фарадей (1791–1867) ввел для магнитов понятие замкнутых линий индукции. Линии индукции выходят в окружающее пространство из магнита у его северного полюса, входят в магнит у южного полюса и проходят внутри материала магнита от южного полюса обратно к северному, образуя замкнутую петлю. Полное число линий индукции, выходящих из магнита, называется магнитным потоком. Плотность магнитного потока, или магнитная индукция (В), равна числу линий индукции, проходящих по нормали через элементарную площадку единичной величины.

Магнитной индукцией определяется сила, с которой магнитное поле действует на находящийся в нем проводник с током. Если проводник, по которому проходит ток I, расположен перпендикулярно линиям индукции, то по закону Ампера сила F, действующая на проводник, перпендикулярна и полю, и проводнику и пропорциональна магнитной индукции, силе тока и длине проводника. Таким образом, для магнитной индукции B можно написать выражение

По Я.И. Френкелю магнитные явления в веществах делят на две группы.

Слабомагнитные явления - диамагнетизм и парамагнетизм - развиваются только во внешнем магнитном поле (магнитно-неупорядоченные вещества).

Сильномагнитные явления, или кооперативный магнетизм - ферромагнетизм, антиферромагнетизм, ферримагнетизм - обусловлены, главным образом, внутренним взаимодействием электронов в веществе (магнитно-упорядоченные вещества).

Напряженность магнитного поля не является магнитным параметром вещества, но играет важную роль в магнитных явлениях. Ток I, протекающий по кольцу радиусом г, создает в центре его магнитное поле напряженностью

(6.1)

(6.1)

При I= 1 А, 2r= 1 м, Н= 1 А/м. Такое кольцо с током обладает магнитным моментом

Р=μоIS (6.2)

где μ0 - магнитная постоянная, равная 4 π 10-7 Н/А , или Гн/м; S -площадь кольца; [μ0] = LMТ-2I-2; [Р] = IL2. Единица измерения магнитного момента А.м2 - момент плоского контура площадью 1 м2 , обтекаемого током 1 А, или момент контура, испытывающего в магнитном поле с индукцией 1 Тл максимальный вращающий момент 1 Н-м.

Намагниченность М характеризует магнитное состояние вещества, находящегося в магнитном поле, и представляет собой вектор магнитного момента единицы объема

(6-3)

(6-3)

Здесь V - объем; Ра - атомный магнитный момент. Если V= 1 м3 , Р = 1 А.м2, то М= 1 А/м. Название единицы намагниченности совпадает с наименованием единицы напряженности магнитного поля. Размерность намагниченности совпадает с размерностью напряженности магнитного поля.

Намагниченность вещества пропорциональна напряженности магнитного поля.

М = χН. (6.4)

Здесь χ ~ магнитная восприимчивость вещества. В системе СИ χ -

безразмерная величина. Классификация веществ по магнитным свойствам

основывается на знаке, величине χ± и ее зависимости от напряженности

магнитного поля и температуры.

Диамагнетики

Диамагнетиками называют вещества, слабо намагничивающиеся в магнитном поле. Для них χ < 0 и мала по абсолютной величине (10-6 ... 10-4).

Вектор намагниченности диамагнетика всегда противоположен вектору Н, поэтому диамагнетики выталкиваются из неоднородного магнитного поля.

Диамагнетизмом обладают все вещества, не имеющие собственных (в отсутствии поля) атомных магнитных моментов. В магнитном поле происходит прецессия электронных орбит, обуславливающая появление дополнительного орбитального магнитного момента, ориентированного против вектора поля, что и вызывает появление диамагнитной восприимчивости. Из этого следует, что диамагнетизм присущ абсолютно всем веществам. Если тело не является диамагнетиком, то это означает, что его диамагнетизм маскируется более сильным магнитным явлением.

Всю совокупность диамагнетиков делят на три группы.

Классические диамагнетики - благородные газы, некоторые металлы (Си, Zn, Аg, Аи, Нg и другие), многие органические соединения. Магнитная восприимчивость их имеет нормальное малое абсолютное значение (10-5 ... 10-6 ) и практически не зависит от температуры.

Аномальные диамагнетики - Вi, Sb, графит, γ-фазы систем Си- Zn и

другие. Атомная магнитная восприимчивость их в 10... 100 раз больше, чем у классических диамагнетиков. Восприимчивость некоторых веществ - периодическая функция напряженности поля. Для всех аномальных диамагнетиков характерна сильная зависимость от температуры.

Сверхпроводники. Многие чистые металлы при температурах 10... 1 К переходят в сверхпроводящее состояние, то есть полностью утрачивают электрическое сопротивление. Ток, протекающий по поверхности сверхпроводника, экранирует его внутренние объемы от влияния внешнего магнитного поля. В таком состоянии внутри сверхпроводника В = Н= 0 и никакой диамагнитной восприимчивости не существует. Но с внешней точки зрения сверхпроводники обладают диамагнетизмом, обусловленным макроскопическими поверхностными токами. Соответствующая этому диамагнитная восприимчивость имеет максимальное по абсолютной величине значение χ = -1/4 π.

Парамагнетики

Тело парамагнитно, если его атомы (ионы) имеют собственные магнитные моменты. В отсутствие поля тепловое движение приводит к хаотической ориентации элементарных магнитных моментов, вследствие чего тело немагнитно. Внешнее магнитное поле преодолевает влияние теплового движения, и атомные магнитные моменты ориентируются в одном направлении. Из сказанного, очевидно, что восприимчивость парамагнетиков зависит от температуры (парамагнетизм решетки). Парамагнетики имеют малую положительную восприимчивость, слабо намагничиваются, втягиваются в неоднородное магнитное поле.

Нормальные парамагнетики - это вещества, парамагнетизм которых обусловлен результирующими магнитными моментами атомов. Это газы (02, N0), соли железа, кобальта, никеля, металлические Fе, Со, Ni при температурах выше точек Кюри. Магнитная восприимчивость газов и некоторых соединений подчиняется закону Кюри:

χ=C/T (6-5)

где С - постоянная Кюри , Т - абсолютная температура. Большая часть нормальных парамагнетиков подчиняется закону Кюри-Вейса:

χ= C/T-Δ (6-6)

Здесь Δ - постоянная Вейса. Для парамагнетиков, становящихся при понижении температуры ферромагнетиками, А положительна. Если вещество при низких температурах переходит в антиферромагнитное состояние (см. ниже), Δ, как правило, отрицательна. Для никеля в парамагнитном состоянии и ряда сплавов магнитная восприимчивость определяется соотношением

χ= χk+C/T-Δ (6-7)

где χк - часть восприимчивости, не зависящая от температуры.

В сильных полях и при низких температурах намагниченность нормальных парамагнетиков приближается к насыщению, и наблюдаются криомагнитные аномалии.

Вещества, парамагнетизм которых обусловлен свободными электронами, характеризуются магнитной восприимчивостью, практически не зависящей от температуры. В эту группу веществ входят литий, натрий, калий, рубидий и цезий.

Метамагнетики - это вещества, магнитная восприимчивость которых существенно зависит от напряженности магнитного поля и аномально изменяется с температурой. Метамагнетиками являются хлориды некоторых металлов (FеСl2, СоСl2) другие. При циклическом изменении величины и направления магнитного поля наблюдается явление гистерезиса, типичное для ферромагнетиков.

Суперпарамагнетики - это сплавы, состоящие из немагнитной парамагнитной или диамагнитной матрицы, в которой распределены мельчайшие - менее 10 нм - частицы или кластеры, обладающие ферромагнитными или ферримагнитными (см. ниже) свойствами, слабо взаимодействующие между собой. Суперпарамагнетики качественно сходны с нормальными парамагнетиками, подчиняются закону Кюри, но их восприимчивость и намагниченность могут быть во много раз больше.

Суперпарамагнитное состояние возникает, в частности, при распаде некоторых пересыщенных твердых растворов, протекающем с выделением частиц ферромагнитных металлов: кобальта в сплаве Сu+2 % Со, железа в (β -латуни, содержащей около 0,1 % Fе и в других сплавах. В аустенитных метастабильных сталях состояние суперпарамагнетизма может возникнуть при образовании небольшого количества высокодисперсного мартенсита деформации.

Ферромагнетики

Ферромагнетики отличаются большими положительными значениями магнитной восприимчивости (до 10), нелинейной и неоднозначной зависимостью восприимчивости и намагниченности от напряженности магнитного поля (явление магнитного гистерезиса). К ферромагнетикам относятся железо, кобальт, никель и гадолиний (последний ниже 18 °С), сплавы и соединения этих металлов, сплавы и соединения хрома и марганца с другими неферромагнитными элементами, а также некоторые редкоземельные металлы при температурах ниже 0 °С. Ферромагнетики очень существенно намагничиваются даже в слабых полях и сильно втягиваются в неоднородное магнитное поле. Магнитные свойства ферромагнетиков связаны с существованием доменной структуры. Ферромагнитные тела состоят из областей, самопроизвольно намагниченных до насыщения, называемых доменами. Векторы намагниченности доменов ориентированы так, что в окружающем пространстве их намагниченность не обнаруживается в отсутствие внешнего магнитного поля.

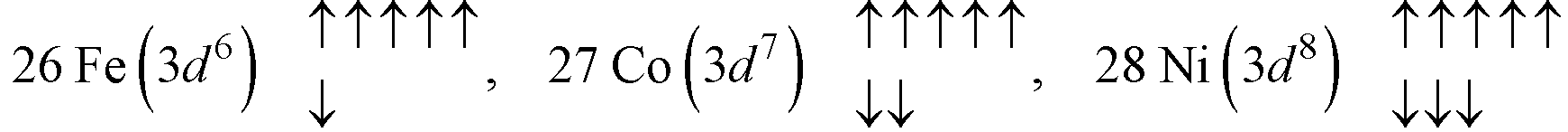

Ферромагнетизм возникает в металлах с недостроенной внутренней d или/электронной оболочкой, радиус которой должен быть достаточно мал по сравнению с расстоянием между атомами кристаллической решетки. В таких металлах спиновые магнитные моменты электронов на недостроенных оболочках вследствие квантовомеханического взаимодействия устанавливаются параллельно, что вызывает самопроизвольную намагни ченность. Следующая схема иллюстрирует ориентацию спиновых магнитных моментов на Ъй оболочке важнейших ферромагнетиков:

Двузначные числа перед символами элементов - их номера в периодической системе Д.И. Менделеева. В ряду железо-кобальт-никель уменьшается число нескомпенсированных параллельных спиновых магнитных моментов (четыре, три и два на каждый атом соответственно) и ослабевает ферромагнетизм. Результирующие атомные магнитные моменты самопроизвольно устанавливаются параллельно в пределах каждого домена. При нагревании ферромагнетика тепловое движение разрушает самопроизвольную параллельную ориентацию атомных магнитных моментов и выше некоторой температуры, называемой температурой, или точкой Кюри (в), тело утрачивает ферромагнитные свойства и становится парамагнетиком.

Антиферромагнетики

В некоторых веществах взаимодействие соседних атомов приводит кантипараллельной ориентации их магнитных моментов. Такие вещества

называются антиферромагнетиками (Мn, Сг, МnО, FеО, α-Fе2О3, СгСl2 и

другие). Строение антиферромагнетика можно представить как взаимное проникновение двух магнитных подрешеток с одинаковыми атомными магнитными моментами, ориентированными антипараллельно (рис. 6.1,а). Намагниченность этих подрешеток взаимно компенсируется и результирующий магнитный момент равен нулю.

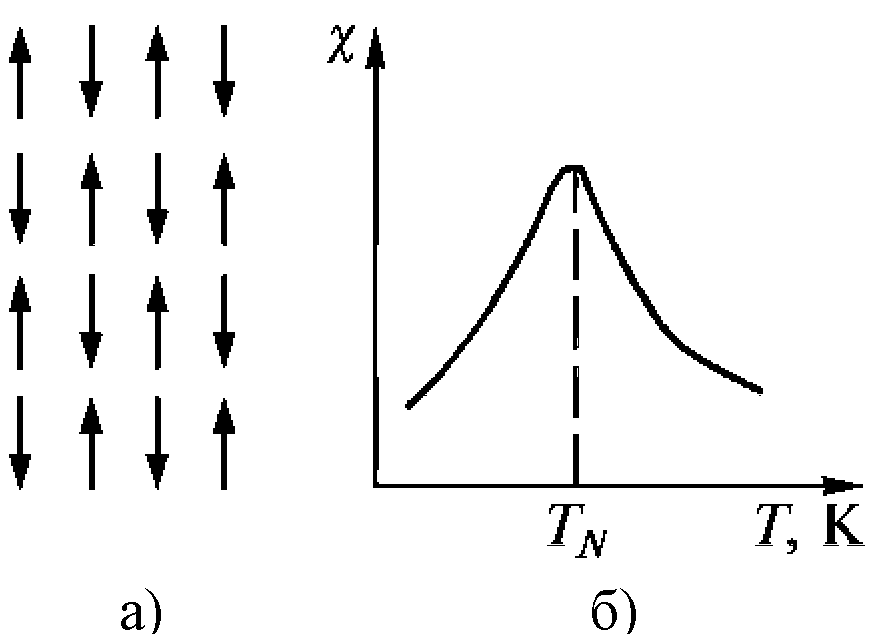

Рис. 6.1. Схемы магнитного строения антиферромагнетика (а) и темперной зависимости его магнитной восприимчивости (б)

Антиферромагнетики обнаруживают лишь слабую намагниченность,зависящую от напряженности магнитобусловлено неполнотурной зависимости его магнитной той компенсации магнитных моментов подрешеток. Магнитная восприимчивость антиферромагнетиков возрастает с повышением температуры вследствие постепенного разрушения тепловым движением строгой попарно антипараллельной ориентации атомных магнитных моментов. При температуре ТN, называемой точкой Нееля, происходит полное разрушение магнитных подрешеток, и тело превращается в парамагнетик, подчиняющийся закону Кюри - Вейса (рис. 6.1,6). Значение точки Нееля может быть существенно различным, например ТN хрома 420 К, а ТN VСl3 30 К.

Ферримагнетики

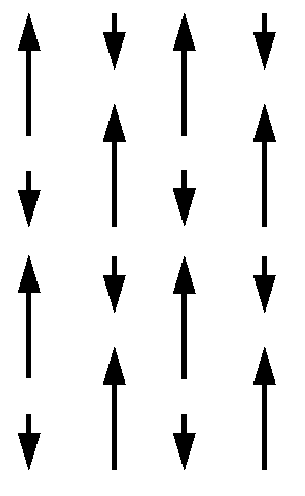

Ферримагнетики, подобно антиферромагнетикам, имеют две взаимно проникающие магнитные подрешетки с антипараллельной ориентацией элементарных магнитных моментов различной величины (рис. 6.2).

Основные свойства ферримагнетиков аналогичны свойствам ферромагнетиков, но температурная зависимость намагниченности может быть существенно различной. Это определяется зависимостью от температуры намагниченностей подрешеток (рис.6.3).

Рис.6.2 Схема магнитного строения ферримагнетика

Т Т Т

а) б) в)

Рис.6.3. Некоторые варианты температурной зависимости самопроизвольной намагниченности ферримагнетиков:

верхний ряд -намагниченности подрешеток,

нижний ряд-суммарная намагниченность тела.

θ -точка Кюри, θК -температура компенсации

При равенстве точек Кюри подрешеток реализуются зависимости типа а и б (см. рис. 6.3). Если точки Кюри различны, то при некоторой температуре θк(точка компенсации) намагниченности решеток равны и суммарная намагниченность равна нулю, но магнитное упорядочение сохраняется (см. рис.6.3).

Действительная картина может быть гораздо сложнее: число магнитных подрешеток в некоторых случаях больше двух, их векторы намагниченности не антипараллельны, а ориентированы под различными углами.

Типичные ферримагнетики МО-Fе203, где М - двухвалентный металл (марганец, железо, кобальт, никель, медь и другие). Такие материалы называют ферритами и широко применяют в радиоэлектронике.

Ферриты и изделия, из них начиная с момента их изобретения, нашли наиболее широкое применение в радиоэлектронике и вычислительной технике среди других магнитомягких материалов. Кроме того, что ферритовые изделия в большинстве случаев могут эффективно заменить изделия из других материалов, они обладают рядом уникальных физико-химических, магнитных и электрических свойств, не присущих ни одному другому материалу.

Применение ферритовых изделий в вычислительной технике позволило значительно ускорить процесс вычислений благодаря возможности значительной миниатюризации запоминающих устройств и устройств переключения.

Несмотря на значительный прогресс в области производства интегральных схем высокой степени миниатюризации и связанное с этим некоторое падение интереса к ферритовым сердечникам как к устройствам памяти, изделия подобного рода все еще находят довольно широкое применение в устройствах управления различными процессами и контроля выпускаемых изделий в промышленности.

С другой стороны, прогресс в области производства интегральных схем и производство автоматов на их основе позволило значительно улучшить контроль качества при производстве ферритов, что в свою очередь позволило выпускать ферритовые изделия с более точными характеристиками.

Применение ферритовых сердечников в радиоэлектронной аппаратуре в качестве сердечников катушек и основ для магнитных головок воспроизводящей и записывающей аппаратуры на данный момент является наиболее обширным. По своим характеристикам ферритовые сердечники не имеют аналогов по соотношению цена/качество среди других материалов и применяются в очень широком диапазоне приборов: от любительской техники до высокоточных промышленных аппаратов.

Применения ферритов

Магнитомягкие ферриты с начальной магнитной проницаемостью 400 - 20000 в слабых полях во многих случаях эффективно заменяют листовые ферромагнитные материалы - пермаллой и электротехническую сталь. В средних и сильных магнитных полях замена листовых ферромагнетиков ферритами нецелесообразна, поскольку у ферритов меньше индукция насыщения.

Магнитомягкие ферриты широко применяются в качестве сердечников контурных катушек постоянной и переменной индуктивностей, фильтров в аппаратуре радио- и проводной связи, сердечников импульсных и широкополосных трансформаторов, трансформаторов развертки телевизоров, магнитных модуляторов и усилителей. Из них изготавливают также стержневые магнитные антенны, индуктивные линии задержки и другие детали и узлы электронной аппаратуры.

Наиболее часто применяют ферритовые сердечники с замкнутой магнитной цепью. Такие магнитопроводы бывают либо монолитными, в виде единого тела (например, кольцевой сердечник), либо составными - из двух хорошо пришлифованных друг к другу частей, зазор между которыми по возможности мал. Составные магнитопроводы распространены шире монолитных, так как намотка проволоки на последние вызывает определенные трудности..

Магнитомягкие магнитные материалы применяют для изготовления магнитопроводов, трансформаторов и магнитных усилителей, дросселей, реле, дефектоскопов, магнитных головок для видео- и звукозаписи, магнитных экранов, сердечников высокодобротных катушек индуктивности (в колебательных контурах, электрических фильтрах, элементах памяти и др.), линий задержки. Металлические магнитные материалы используют в основном для работы на частотах переменного поля до нескольких десятков кГц, т.к. из-за относительно низкого удельного электрического сопротивления при повышении рабочей частоты в них резко возрастают вихревые токи. Это приводит к снижению эффективного сечения магнитопроводов и повышению потерь на перемагничивание. Ферриты используют для работы на частотах до нескольких МГц. Композиционные магнитные материалы применяют для создания экранирующих устройств от СВЧ полей; металлические компоненты материалов используют в виде пленок или мелкодисперсных порошков. Многокомпонентные слоистые материалы с ферримагнитной составляющей позволяют создавать поглотители полей с минимальными геом. размерами.

Магнитотвердые магнитные материалы (магнитожесткие, высококоэрцитивные магнитные материалы) намагничиваются до насыщения и перемагничиваются в относительно сильных магнитных полях (св. 4 кА/м). Высококоэрцитивными магнитными материалами иногда наз. только магнитные материалы с коэрцитивной силой Нс > 20 кА/м. Магнитотвердые магнитные материалы применяют как постоянные магниты, в качестве носителей магнитной памяти, в гистеррезисных двигателях, различных механических удерживающих устройствах, в узлах радиоаппаратуры и др. Выделяют следующие группы магнитотвердых магнитных материалов:

1. Стали, закаливаемые на мартенсит (углеродистые, легированные Сr, W, Со). Они обладают сравнительно малыми Hс (4-12 кА/м) и Wмакс (0,6-1,4 кДж/м3).

2. Диффузионно-твердеющие сплавы на основе Fe-Ni-Аl с добавками Со, Сu, Ti и др. Значения магнитных параметров этой группы магнитных материалов зависит от состава и наличия текстуры (кристаллографической, магнитной). В целом они характеризуются умеренными значениями Нс (36-145 кА/м), высокими значениями Вr (0,5-1,4 Тл) и Wмакс (3,6-40 кДж/м3), наименьшими из всех магнитных материалов температурными коэффициентами основных параметров (температурный диапазон использования до 770 К); эти магнитные материалы хрупки, обрабатываются только шлифованием.

3. Дисперсионно-твердеющие сплавы Fe-Ni-Сu, Co-Ni-Cu), Fe-Co-V, Fe-Cr-Co и др. По своим магнитным свойствам они близки к диффузионно-твердеющим сплавам, но менее хрупки и подвергаются обработке давлением, а некоторые - и термомагнитообработке. Применение диффузионно-твердеющих и дисперсионно-твердеющих сплавов ограниченно из-за дефицитности ряда компонентов (особенно Со).

4. Сплавы с использованием благородных металлов (напр., Pt, Ir, Pd) с высокими значениями коэрцитивной силы (до 400 кА/м). Применение их также весьма ограниченно из-за высокой стоимости. Сплавы Co-Pt, однако, применяют для изготовления сверхминиатюрных магнитов, т.к. они обладают высокой пластичностью, допускающей холодную вытяжку в тонкую проволоку.

5. Бариевые и стронциевые ферриты с гексагональной кристаллической решеткой и кобальтовый феррит со структурой шпинели. Характеризуются сравнительно низкими значениями Вr (0,19-0,42 Тл), весьма высокими Hc (130-350 кА/м) и Wмакс (3-18 кДж/м3), температурной стабильностью (вплоть до 700 К), высоким удельным электрическим сопротивлением. Последнее обусловливает их широкое применение при высоких частотах переменного поля. Достоинство всех магнитотвердых ферритов - высокое удельное электрическое сопротивление, позволяющее применять их при высоких частотах переменного поля. Доступность компонентов гексагонально бариевых и стронциевых ферритов, возможность автоматизации производства постоянных магнитов из них и невысокая стоимость обусловили широкое применение этих магнитных материалов в разл. областях техники. Основные недостатки ферритовых магнитных материалов - высокая твердость, хрупкость, ограниченный температурный диапазон использования (230-500 К).

6. Интерметаллические соединения металлов группы железа с РЗЭ. Обладают очень высокой кристаллической анизотропией. Распространены бинарные сплавы "редкая земля - кобальт". На основе таких сплавов разработаны магнитные материалы с рекордными значениями Hс (640-1300 кА/м) и Wмакс (55-80 кДж/м3) при достаточно высоких Вr (0,77-1,0 Тл) и удовлетворит. характеристиках температурной стабильности. Недостатки этих магнитных материалов - высокая твердость, хрупкость, дороговизна. Применяют их в основном в таких системах, где важно снижение массы и габаритных размеров магнитов. Такие магнитные материалы не только обладают высокими значениями магнитной энергии (BH).

7. Композиционные магнитные материалы на основе порошкообразных. Из-за сравнительно большого количества немагнитных компонентов эти магнитные материалы по своим магнитным параметрам хуже, чем материал исходного порошка, но они значительно более технологичны и позволяют изготовлять магниты сложной формы.

8. Материалы для магнитной записи, получаемые нанесением магнитных материалов в виде тонкой пленки или тонкодисперсного порошка на немагнитную подложку. Используют порошки оксидов переходных металлов, ферритов или покрытия из сплавов Co-Ni, Co-Pt, Co-W, Co-Ni-P, Co-Ni-Cr, Со-Сr и др., получаемые вакуумным напылением, гальванопластическим или хим. осаждением. При создании таких магнитных материалов стремятся получить наиб. Вr и умеренную Нс (обычно 20-80 кА/м в зависимости от плотности записи, способа записи информации и т. п.).

Магнитные материалы применяются в следующих изделиях:

Акустические системы, реле и бесконтактные датчики

Электромашины, магнитные сепараторы, холодильники

Магнитные элементы кодовых замков и охранной сигнализации

Тахогенераторы, датчики положения, электроизмерительные приборы

Медицина (магнитотерапия, магнитные матрасы)

Автоматизированное шоссе, где в США предусматривается разместить до полутонны ферритовых магнитопластов на одну милю шоссе для автоматического управления движением автомобиля, оснащенного специальным компьютером и системой слежения

Магнитное покрытие для полов офисов и промышленных помещений

Магнитная компонента для глушителей автомобилей (в Европе на эти цели уходит 23000 тонн магнитопластов)

Периферийные устройства компьютеров, мобильные телефоны, фотоаппараты, кинокамеры

Магнитные устройства для обработки воды, углеводородного топлива, масел; магнитные фильтры

Магнитные устройства для использования в рекламе, торговле, при оснащении выставок, конференций, спортивных мероприятий и т. д.

Неразрушающие методы контроля (Магнитопорошковый контроль)

Порядок выполнения работы

Изучить теоретические сведения.

Описать магнитные свойства и параметры материалов.

Схема магнитного строения ферримагнетика.

Исследовать некоторые варианты температурной зависимости самопроизвольной намагниченности ферримагнетиков.

Содержание отчета

Отчет должен содержать:

Наименование работы, цели и оборудования.

Основные положения теоретических сведений.

Магнитные свойства и параметры материалов

Схему магнитного строения ферримагнетика.

Применения ферритов.

Выводы.

Контрольные вопросы

В чем заключается особенность магнитных свойств и параметры материалов.?

Свойства диамагнетиков?

Свойства парамагнетиков?

Свойства ферромагнетиков?

Свойства антиферромагнетиков?

Свойства ферримагнетиков?

Литература: [2, 7].

Лабораторная работа № 8

Тема. Методики определения физических свойств материалов и изделий

Цель работы: изучить сведения о методиках определения физических свойств материалов и изделий.

Оборудование:

Краткие теоретические сведения

Методики определения физических свойств материалов и изделий

Одна из основных задач реакторного материаловедения - изучение теплофизических характеристик материалов активных зон ядерных реакторов и изменения этих характеристик в процессе реакторного облучения. Знания теплофизических свойств необходимы для расчета режимов эксплуатации, создания расчетных кодов по работоспособности изделий, для правильного выбора и определения температурных условий, которые в процессе реакторного облучения могут изменяться.

Наиболее важные теплофизические свойства для элементов активных зон ядерных реакторов - теплопроводность, теплоемкость, коэффициент термического расширения, температура плавления и других фазовых переходов. Ниже описываются принципиальные схемы, принцип работы, температурный диапазон исследований, погрешности методик действующих в Отделении Материаловедения и Технологии ФГУП "ГНЦ РФ НИИАР".

Методика измерения температуропроводности

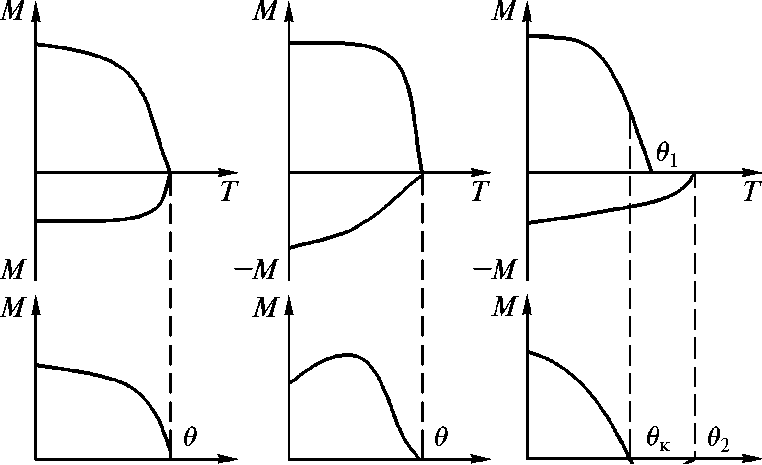

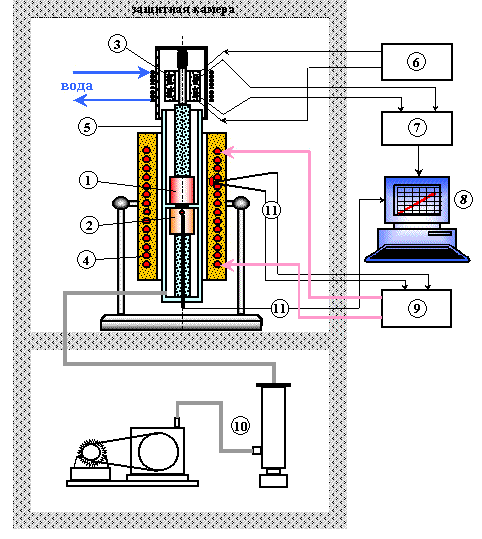

Схема установки определения коэффициента теплопроводности представлена на рис. 8-1. В установке реализован импульсный метод измерения температуропроводности и теплоемкости образцов (метод Паркера).

Установка состоит из четырёх основных узлов: камеры, измерительной схемы, зарядного блока и вакуумной системы.

Рис. 8-1. Схема установки измерения температуропроводности

1 - образец;2 - импульсная лампа;3 - эталонный образец;4 - термопары;5 - вакуумная камера; 6 - усилитель постоянного тока;7 - осциллограф;8 - зарядное устройство;9 - конденсаторы;10 - нагреватель;11 - форвакуумный насос;12 - диффузионный насос;13 - блок управления, компенсации и эталонного сигнала

Камера выполнена в таким образом, что все операции по перезакреплению образца можно выполнять дистанционно. Образец закреплен в держателе, размещен в вакуумной камере и может нагреваться печью сопротивления до температуры от 10 до 800°С. В вакуумной камере имеется кварцевое окно, через которое одна сторона образца может облучаться световым потоком от импульсной лампы. Симметрично оси лампы вне нагревательной печи расположен эталонный образец с известной теплоемкостью. К поверхности образцов, противоположных импульсной лампе, прижимаются термопары.

Электрическая часть установки состоит из зарядного блока для зарядки батареи, конденсаторов и измерительной схемы для регистрации термоЭДС термопар, прижатых к образцу.

В блоке управления усилителем расположены источник эталонного напряжения, цепь компенсации постоянной термоЭДС и индикаторный прибор.

Процесс измерения происходит следующим образом. В момент разрядки конденсаторов импульсная лампа, зажигаясь, посылает импульс света на образец. Поглотив этот импульс, лицевая сторона нагревается и тепло начинает распространяться по образцу. ТермоЭДС измеряется термопарой, прижатой к обратной стороне образца, усиливается усилителем и подается на осциллограф. Сигнал регистрируется на экране осциллографа, развернутого по времени синхронно со световой вспышкой. Одновременно через второй канал усилителя записывается термоэдс калибровочного образца для определения количества тепла, поглощенного измеряемым образцом. Теплоемкость образца рассчитывается по максимальному изменению температуры образца, температуропроводность - по кривой изменения температуры во времени. Теплопроводность рассчитывается из известных значений температуропроводности, теплоемкости и плотности. Погрешность в определении коэффициента температуропроводности не превышат 5%.

Полученная информация регистрируется, хранится и обрабатывается в памяти цифрового осциллографа и затем передаётся на персональный компьютер для последующей обработки.

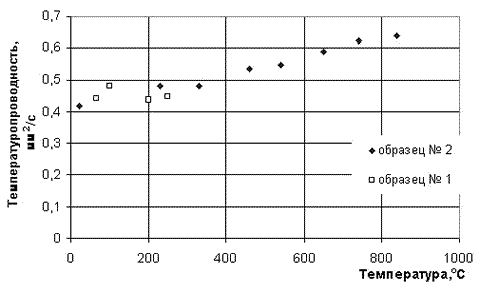

На рис. 8-2 приведен пример исследования температуропроводности спеченного титаната диспрозия. Для определения теплопроводности материала используется зависимость

λ=α*c*ρ,

где λ - теплопроводность; α - температуропроводность, с - теплоемкость, ρ - плотность.

Рис.8-2. Зависимость температуропроводности спеченного титаната диспрозия от температуры

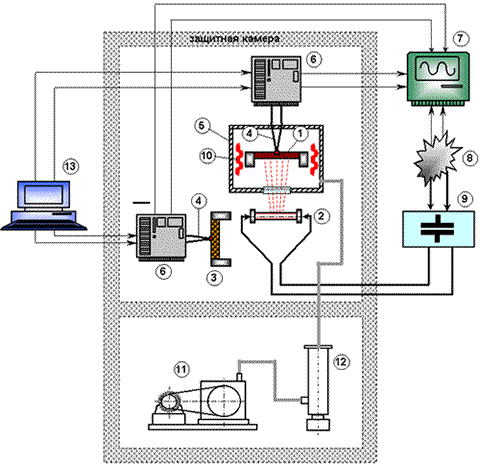

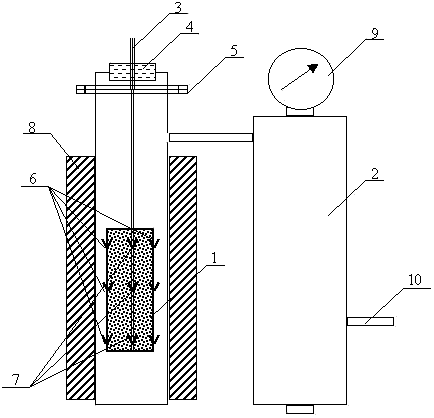

Методика измерения термического коэффициента линейного расширения

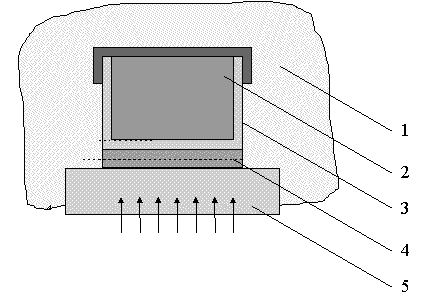

Блок-схема установки для измерения термического коэффициента линейного расширения (ТКЛР) представлена на рис. 8-3. Цель - измерение термического коэффициента линейного расширения облучённых образцов при температуре до 1000°С в вакууме до 7,5*10-9 Па.

Установка состоит из датчика линейного перемещения, соединенного с корпусом электропечи. Эта конструкция крепится на станине и может приводиться в горизонтальное положение вращением для облегчения загрузки и выгрузки образца. Во внутренней полости установки размещаются образец, контрольный (эталонный) образец, кварцевый стержень (шток), якорь индукционного датчика линейного перемещения и пружина. Внутренняя полость установки вакуумируется с помощью форвакуумного насоса. После достижения необходимого уровня давления производится нагрев образца до рабочей температуры с заданной скоростью. При нагреве происходит изменение длины образца, которое приводит к перемещению кварцевого стержня и металлического сердечника индукционного датчика. Перемещение якоря воздействует на магнитное поле обмотки датчика, сигнал с которой контролируется и регистрируется на персональном компьютере. Температура образца определяется косвенно измерением температуры контрольного образца, расположенного в непосредственной близости с испытываемым образцом внутри печи симметрично относительно ее центра. Температура контрольного образа измеряется термопарой и выводится на ЭВМ. Температура печи контролируется второй термопарой, закрепленной на ее корпусе.

Температура образца изменяется с постоянной скоростью от 1 до 10°С/мин. Запись удлинения образца проводится непрерывно индукционным датчиком с точностью 0,001мм. Погрешность измерения ТКЛР составляла 0,2*10-6 oК-1 при измерениях температуры выше 100°С.

Рис.8-3. Блок схема установки для измерения ТКЛР:

1 - образец; 2 - эталон; 3 - индукционный датчик перемещения; 4 - нагреватель; 5 - вакуумная камера (кварцевая труба); 6 - питающее устройство; 7 - преобразователь сигнала; 8 - компьютер; 9 - система управления печью; 10 - вакуумная система; 11 - термопары

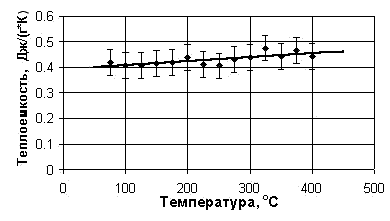

Методика измерений теплоемкости

Измерения теплоемкости производятся на установке ИТ-С-400, предназначенной для исследования температурной зависимости удельной теплоемкости. В основу работы измерителя положен метод динамического С-калориметра с тепломером и адиабатической оболочкой. Тепловая схема метода представлена на рис. 8-4.

Принцип измерения теплоемкости заключается в том, что тепловой поток, проходящий через среднее сечение тепломера, идет на разогрев испытуемого образца и ампулы. Величина теплового потока, проходящего через тепломер, оценивается по перепаду температуры на тепломере и тепловой проводимости тепломера, определенной из независимых градуировочных экспериментов с медным образцом. Температурный диапазон - до 400oС. Погрешность методики не превышает 6%.

На данной установке впервые получены данные по теплоемкости перспективного поглотителя - титаната диспрозия (рис.8-5).

Рис. 8-4. Схема метода измерения теплоемкости:

1-оболочка адиабатическая; 2-образец испытуемый; 3-ампула; 4-тепломер; 5-основание

Рис 8-5. Зависимость теплоемкости титаната диспрозия от температуры.

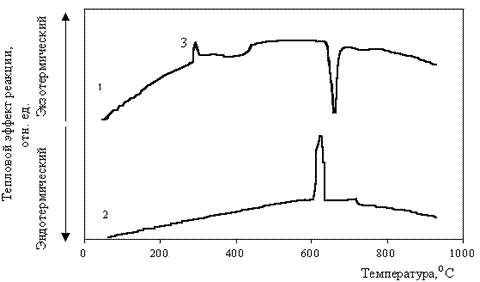

Методика определения температуры фазовых переходов дифференциально-термическим методом

Сущность дифференциально-термического метода заключается в следующем: если поместить образец в среду, температура которой плавно изменяется, то при протекании в исследуемом образце процессов, связанных с поглощением или выделением тепловой энергии (фазовые превращения, химические реакции), температура исследуемого образца будет отклоняться от температуры среды. Фиксируя эти отклонения, можно обнаружить факт протекания эндо- или экзотермических процессов и определить температурный интервал их протекания. При этом за один опыт обнаруживаются все превращения, которые испытывает образец в исследуемом температурном интервале как в твердом состоянии, так и при переходе к жидкому или к газообразному состоянию. Температурный диапазон исследования материалов - до 1800 oС. Погрешность определения температуры фазовых переходов 5 oС при температуре до 1000 oС, и 12 oС выше 1000 oС. Методика позволяет также определять теплоемкость материалов во всем температурном диапазоне с погрешностью 10%.

На рис.8-6 показаны термограммы нагрева и охлаждения свежеприготовленного сплава кюрия с алюминием, а на рис.8-7 - термограммы нагрева и охлаждения сплава кюрия с алюминием, содержащего интерметаллид CmAl4 в рентгеноаморфном состоянии.

Рис. 8-6. Термограммы нагрева (1) и охлаждения (2) сплава кюрия с алюминием

На термограмме рис.8-7 сплава наблюдались два термических пика - интенсивный, соответствующий плавлению эвтектики (CmAl4 + Al) при температуре »650oС и пик очень слабой интенсивности при »722oС. Если исходить из того, что алюминиевый угол диаграммы состояния Cm-Al сходен с алюминиевым углом диаграммы состояния U-Al, то этот пик должен соответствовать переходу Ж+CmAl4—›Ж.

Рис. 8-7. Термограммы нагрева (1) и охлаждения (2) сплава кюрия с алюминием, находившегося в рентгеноаморфном состоянии. (3) - термический эффект восстановления кристалличности

Измерение температуропроводности порошковых засыпок

Для измерения температуропроводности образцов применяются метод регулярного режима второго рода, заключающийся в монотонном нагреве наружной поверхности образца и изменении ее температуры от времени по линейному закону. В этом случае температура в центре образца изменяется по аналогичному закону с временной задержкой, значение которой определяется тепловыми свойствами образца: температуропроводностью, теплопроводностью и теплоемкостью.

Для измерения температуропроводности порошков методом регулярного режима второго рода необходимо определять температуру на поверхности и в центре цилиндрического образца через равные промежутки времени при известных геометрических размерах и температуропроводности оболочки термометрического блока.

Установка позволяет определять температурную зависимость температуропроводности порошков при различной плотности засыпки, давлении и типа газа наполнителя в температурном диапазоне от 50 до 1000 oС. Погрешность измерения 15 %.

Рис. 8-8. Схема установки измерения температуропроводности порошковых материалов.

1 - цилиндрический образец с виброуплотненным порошком; 2 - свободный объем для поддержания давления; 3 - вывод от термопар к усилителю и компьютеру; 4 - гермоввод; 5 - разъем для загрузки образца; 6 - наружные ТЭП на образце; 7 - центральная многоспайная ТЭП, 8 - нагреватель; 9 - мановакууметр; 10 - вывод к вакуумно-газовой линии.

Схема установки приведена на рис. 8-8. На данной установке определялась температуропроводность порошков титаната диспрозия и, используя результаты исследования теплоемкости, получены данные по его теплопроводности (рис.8-9).

Рис. 8-9. Зависимость коэффициента теплопроводности титаната диспрозия плотностью засыпки порошка 4,8 г/см3 (давление гелия 0,1 МПа) от температуры

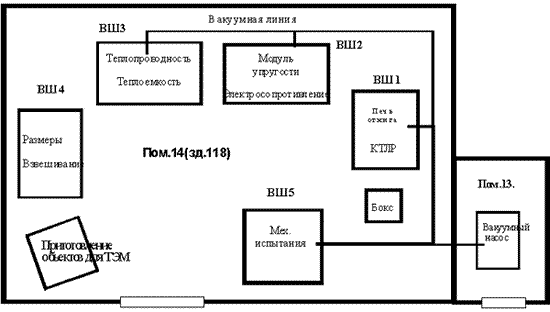

Участок исследования графита

С 2000 года в НИИАРе ведутся работы по Программе "Создание статистически обоснованной константной базы, учитывающей влияние интенсивности гамма-излучения на эволюцию свойств, для реакторного графита ГР-280". Из графита ГР-280 выполнена кладка активной зоны реактора РБМК. Конечная цель работы обоснование увеличения ее ресурса при учете влияния гамма-излучения.

Предусматривается проведение материаловедческих исследований облученного графита в реакторах БОР-60 и СМ в интервале температуры 475-675°С до флюенса быстрых нейтронов 3*1022 см-2 (Е>0,1 МэВ) при трех значениях (в интервале 3,6-0,5) отношения плотностей потоков гамма - квантов и быстрых нейтронов. После каждого этапа облучения на образцах измеряют физические и механические свойства, необходимые для аттестации графита согласно "Нормам расчета на прочность графитовой кладки РБМК".

Для проведения такого объема исследований в 2002 году в НИИАРе были созданы необходимые установки и размещены на специальном участке для исследования графита. На рис. 8-10 представлен план этого участка.

Рис.8-10. План участка исследования графита.

Последовательно в боксах и вытяжных шкафах размещаются:

приспособления для определения диаметра и длины образов индикаторами с погрешностью 1 мкм;

весы для определения массы образов с точностью 0,1 мкг;

установка для измерения теплопроводности в интервале температуры 20-800°С в вакууме импульсным методом;

установка для измерения динамического модуля упругости в вакууме в температурном интервале 20-800 °С;

установка для измерения электросопротивления при 20 °С;

установка для измерения КЛТР в вакууме при 20-800 °С.

установка для измерения статического модуля упругости образцов при сжатии и растяжении при 20 °С;

печь для отжига мониторов температуры облучения (карбида кремния) в интервале 20-800 °С на воздухе;

вакуумный пост с дуоплазмотроном, позволяющий изготавливать фольги для исследования в аналитическом электроном микроскопе (методика в стадии отработки).

Порядок выполнения работы

Изучить теоретические сведения.

Описать процесс методик определения физических свойств материалов и изделий.

Привести схему методик определения физических свойств материалов и изделий.

Содержание отчета

Отчет должен содержать:

1. Наименование работы, цели и оборудования.

2. Основные положения теоретических сведений.

3. Процесс методик определения физических свойств материалов и изделий.

4. Схему методик определения физических свойств материалов и изделий.

5. Вывод.

Контрольные вопросы

С какой целью используют методика измерений теплоемкости?

Какие процессы протекают при измерении температуропроводности?

Как влияет методика определения температуры фазовых переходов дифференциально-термическим методом?

Измерение температуропроводности порошковых засыпок?

Литература: [7-13].

Лабораторная работа № 9

Тема. Методы контроля качества материалов и изделий

Цель работы: изучить методы контроля качества материалов и изделий.

Оборудование:

Краткие теоретические сведения

Контроль качества - это одна из основных функций в процессе управления качеством изделий.

Контроль - это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки одной или нескольких характеристик объекта и сравнение полученных результатов с установленными требованиями для определения, достигнуто ли соответствие по каждой из этих характеристик.

На машиностроительных предприятиях применяются следующие виды контроля качества :

- контроль проектирования;

- входной контроль материалов и комплектующих изделий;

- контроль за состоянием технологического оборудования;

- операционный контроль при изготовлении;

- авторский надзор за изготовлением;

- активный контроль приборами, встроенными в технологическое оборудование;

- приемочный контроль готовой продуции;

- контроль монтажа и надзор за эксплуатацией на объектах.

В зависимости от охвата контролируемой продукции определяют:

- выборочный контроль,

- сплошной контроль.

Перечисленные виды контроля качества продукции осуществляются путем использования различных физических, химических и других методов, которые можно разделить на две группы: разрушающие и неразрушающие.

Среди разрушающих методов:

- испытания на растяжение и сжатие;

- испытания на удар;

- испытания при повторно-переменных нагрузках;

- испытания твердости.

В числе неразрушающих методов:

- магнитные (например, магнитографические методы);

- акустические (ультразвуковая дефектоскопия);

- радиационные (дефектоскопия с помощью рентгеновских и гамма-лучей);

- органолептические (визуальные, слуховые и т.п.).

Рассматривая функцию «контроль», необходимо и метрологическое обеспечения производства, без которого вообще было бы невозможно проведение какого-либо контроля. В связи с этим метрологическая деятельность традиционно рассматривается как одна из составных частей в управлении качеством. При этом, кроме обеспечения производства необходимым парком средств измерений, метрологическая служба должна путем проведения их периодической поверки обеспечить требуемую точность измерений.

Особым видом контроля являются испытания готовой продукции. Испытание - это определение или исследование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных или эксплуатационных факторов и условий.

Испытания проводятся по соответствующим программам. В зависимости от целей существуют следующие основные виды испытаний:

- предварительные испытания - это испытания опытных (головных) образцов для определения возможности приемочных испытаний;

- приемочные испытания - это испытания опытных (головных) образцов для определения возможности их постановки на производство;

- приемо-сдаточные испытания - это испытания каждого изделия для определения возможности его поставки заказчику;

- периодические испытания - это испытания, которые проводятся один раз в 3-5 лет для проверки стабильности производства;

- типовые испытания - это испытания серийных изделий после внесения существенных изменений в конструкцию или технологию.

Технология и качество машиностроительной продукции.

Качество продукции - это совокупность ее свойств, обуславливающих пригодность удовлетворять определенные потребности в соответствии с ее назначением.

В инженерной практике используются понятия абсолютный и относительный технический уровень. Понятие абсолютный технический уровень служит для количественной характеристики полезного свойства изделия. Абсолютный технический уровень характеризует качество изделия с точки зрения его технических возможностей.

Понятие относительного технического уровня используется для сравнительной оценки абсолютного технического уровня изделия. Исходя из разной базы, можно получить для одного и того же изделия разное значение его относительного уровня.

Высокое качество изделия при его изготовлении обеспечивается такими производственными факторами, как качество оборудования и инструмента, физико-химические и механические свойства материалов и заготовок, качество обработки и контроля, а также совершенство технологического прогресса.

Качество полученной после обработки детали характеризуется точностью обработки. От того, насколько точно будет выдержан размер и форма детали при обработке, зависит правильность сопряжения деталей в изделии и, как следствие, надежность изделия в целом. Так как обеспечить абсолютное соответствие геометрических размеров детали после обработки требуемым значениям невозможно, вводят допуски на возможные отклонения. Допуски принимаются в зависимости от условий работы детали в изделии. Допуск на погрешность обработки позволяет выполнять размеры сопрягаемых деталей в заранее установленных пределах.

В процессе изготовления деталей машин качество их изготовления зависит от технологических факторов, в большей или меньшей степени влияющих на точность обработки. Часть из этих факторов является причиной систематических погрешностей, которые носят постоянный или переменный характер.

Если после измерения партию деталей разбить на группы с одинаковыми размерами, и отклонениями и построить графическую зависимость, то получим кривую распределения размеров, которая характеризует точность обработки деталей. Случайные погрешности в размерах обрабатываемых деталей подчиняются закону нормального распределения, который графически изображается кривой Гаусса.

Если разбить все детали партии на группы по интервалам размеров, то средний размер детали в партии Lср равен среднему арифметическому из размеров всех деталей.

Качество обработки заготовок на станках с программным управлением

Обработка заготовок на станках с программным управлением (ПУ) обеспечивает высокую степень автоматизации и широкую универсальность выполняемой обработки, требует меньших затрат времени на перестройку станка с одной операции на другую. Значительно облегчается перевод производства на новую продукцию, т.к нет необходимости конструирования и изготовления сложных приспособлений и устройств.

При использовании станков с ЧПУ повышается точность обработки вследствие исключения влияния ошибок, вызванных недостаточной квалификаций рабочих. Особенно эффективно использование станков при обработке сложных деталей со сложными ступенчатыми или криволинейными контурами.

Системы автоматического регулирования обеспечивают высокую точность обработки.

В системе автоматического регулирования параметров обрабатываемой детали блок управления имеет два измерительных суппорта, снабженных датчиками вариации функции профиля, и один силовой, который имеет приводы поступательных движений и возвратно-поступательных перемещений.

Применение систем автоматического управления процессом резания позволяет значительно увеличить точность обработки. Это достигается за счет компенсации влияния на точность не только силовых упругих деформаций, но и износа инструмента, увеличения производительности, обработки путем поддержания оптимальной скорости износа инструмента, расширения диапазона регулирования скорости резания, в котором точность работы не снижается.

На станках с ЧПУ с автоматической сменой инструментальных блоков, состоящих из режущего и вспомогательного инструмента, применяют инструментальную оснастку, основой которой служит универсальная унифицированная подсистема вспомогательного инструмента, предназначенного для станков различных моделей.

Режущий инструмент применяют стандартный и специальный, к которому предъявляются повышенные требования по точности, жесткости, быстроте смены и наладки на размер, стойкости, стабильному стружкоотводу, надежности. Вспомогательный инструмент в основном используют сборный, который хотя и имеет немного меньшую жесткость по сравнению со сплошным, но хорошо гасит возникшие при обработке вибрации.

Широкое распространение получили неперетачиваемые твердосплавные пластины со стружкозавивающими канавками на передней поверхности. В последнее время появились трех и четырехгранные пластины со сложной формой передней поверхности. Такие пластины расширяют диапазон эффективного дробления и завивания стружки на область малых глубин резания (0,5-0,8 мм ) и более широкий интервал подач (0,25-0,3 мм/об.).Также применяется инструмент со стружколомом. Он жестко закрепляется на неподвижной оси чашечного резца.

Качество обработки заготовок на агрегатных и специальных станках

В условиях массового производства повышение производительности труда достигается автоматизацией технологических процессов, внедрением в производство специализированных станков, предназначенных для выполнения какой-либо одной операции

Серийное и мелкосерийное производство характеризуется частой сменяемостью выпускаемых изделий, поэтому лишено возможности, применять эти станки.

Агрегатные станки объединяют лучшие качества специальных и универсальных станков: простоту конструкции и высокую производительность, возможность быстрой переналадки, возможность многократного использования одних и тех же узлов для создания станков различной конструкции.