- •1 Общая часть

- •2 Расчётно-конструкторская часть

- •2.3.5 Компоненты связи dc

- •2.3.8 Дополнительные системные компоненты

- •Готовые кабели motion ‑ connect Используются, если датчики положения двигателей без интерфейса drive – cLiQ подключаются к сенсорным модулям.

- •3 Специальная часть

- •4 Экономическая часть

- •5 Охрана труда

- •6 Гражданская оборона

ВВЕДЕНИЕ

Среди разных методов пластичной обработки металла прокатка занимает особенное место, потому что такой процесс позволяет получить продукцию необходимой формы и размеров для непосредственного использования, а также улучшить ее механические и другие свойства.

Прокатное производство является заключительным звеном металлургического производства. Около 80% всей стали, которая выплавляется, в виде слитков поступает на последующую переработку к прокатным цехам.

Качество готовой металлургической продукции существенно зависит от работы электропривода металлургических агрегатов. Электропривод прокатного производства является одним из основных пользователей электрической энергии в металлургическом процессе. Мощность отдельных металлургических установок достигает десятков мегаватт установленной мощности. Большинство электроприводов металлургического производства являются уникальными и работают в специфических условиях.

Основным назначением всякого прокатного стана является осуществление пластической деформации металла между валками, которые вращающиеся. Оборудование прокатного состояния, которое служит непосредственно для деформации металла, называется основным оборудованием. К нему относятся клети с прокатными валками, приведенный двигатель валков (или несколько двигателей за количеством валков), редукторы, шестерные клети. Основным назначением всякого прокатного стана является осуществление пластической деформации металла между валками, которые вращающиеся. Оборудование прокатного состояния, которое служит непосредственно для деформации металла, называется основным оборудованием. К нему относятся клети с прокатными валками, приведённый двигатель валков (или несколько двигателей за количеством валков), редукторы, шестерные клети.

Все остаточное оборудование, какое необходимое для осуществления технологического процесса прокатки, называют вспомогательным оборудованием (вспомогательными механизмами).

До такого оборудования относятся механизмы установления раствора между валками (винты натисков), транспортировка металла (рольганги, шлеппери, контейнеры но др.), резания (летучие ножницы, пилочки), намотки и размотки (моталки).

Листоправильная машина предназначена для качественной правки листов в горячем и холодном состоянии. Во многих случаях производительность машины определяется мощностью прокатного стана и технологическим требованиям. При этом электропривод листоправильной машины работает в условиях значительной изменчивости статического момента нагрузки и момента инерции в зависимости от того какой технологический режим реализуется на прокатном стане. Если система управления не учитывает этот факт, то электропривод будет неэффективно расходовать потребляемую энергию вследствие того, что мощность (в общем случае - произведение скорости и момента) остается неизменной на протяжении всего технологического цикла.

Целью дипломного проекта является разработка системы управления электроприводом листоправильной машины, учитывающий переменность статического момента нагрузки и момента инерции, с целью повышения энергетической эффективности стана11×280×2300.

1 Общая часть

1.1 Общая характеристика механизма

Листоправильная машина устанавливается в прокатном цехе №4 в составе линии резки толстых листов.

Листоправильная машина предназначена для качественной правки листов толщиной до 50 мм включительно в горячем и холодном состоянии. Целью создания и внедрения листоправильной машины 11×280×2300 в прокатном цехе №4 ОАО «ЧМК» является получение листов толщиной от 6 до 50 мм с планшетностью, соответствующей требованиям стандартов. Материал полос –конструкционная, углеродистая и легированная сталь; строительные, мостовые, трубные и судостроительные стали; сталь коррозионностойкая аустенитного, ферритного и аустенитно-ферритного классов.

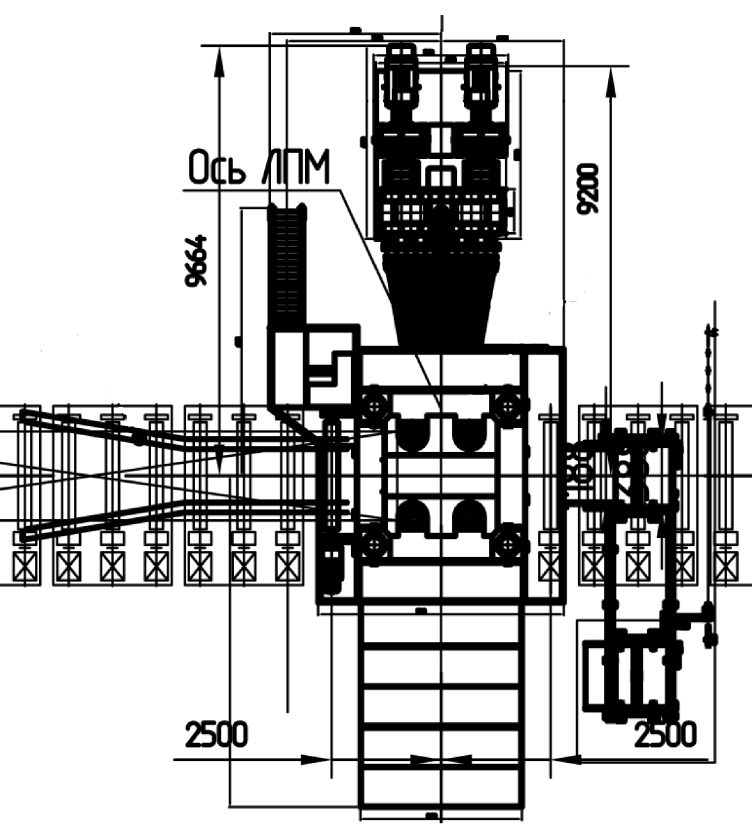

Общий вид механизма представлен на рисунке 1.1

Рисунок 1.1 – Общий вид механизма

Основными параметрами листоправильных машин являются: диаметр роликов d мм, шаг роликов t мм, длина бочки роликов l мм, количество роликов n мм, толщина листов h мм, подвергаемых правке на данной машине.

Диаметр и шаг роликов определяют качество правки и давление на ролики правильной машины. Большие шаг и диаметр роликов не обеспечивают требуемой точности правки. Уменьшение диаметра и шага ведёт к увеличению давления на ролики и усложнению конструкции машины. Поэтому диаметр и шаг роликов выбирают на основании практических данных в зависимости от толщины и ширины листов, подвергаемых правке.

Качество правки также определяется количеством роликов в машине. Чем больше роликов, тем лучше качество правки. Для повышения качества и точности правки рабочие ролики листоправильной машины опираются на опорные холостые ролики. Диаметр опорных роликов выбирается равным или больше диаметра рабочих роликов и устанавливаются они в шахматном порядке по отношению к рабочим роликам.

Технические характеристики листоправильной машины сведём в таблицу 1.1

Таблица 1.1 – Технические характеристики листоправильной машины

Параметры |

Значения |

Обозначения |

1 |

2 |

3 |

Толщина полосы, мм |

15…50 |

h |

Ширина полосы, мм |

1000…2200 |

B |

Длина полосы, м |

до14 |

L |

Скорость правки, м/с |

0,2…0,6 |

Vп |

Скорость транспортировки, м/с |

1,0 |

Vт |

Диаметр бочки рабочих валков (новых), мм |

280 |

Dр |

Диаметр бочки рабочих валков (после перешлифовки), мм |

270 |

Dр.п |

Длина бочки рабочих валков, мм |

2500 |

lр |

Передаточное число редуктора, отн. ед. |

41,2148 |

iред |

Расстояние между осями рабочих валков (шаг), мм |

300 |

t |

К. п. д. передачи от двигателя к валку, отн. ед. |

0,86 |

ηпер |

Цикл поступления листов на правку, с |

60 |

Тц |

Модуль упругости, МПа |

21000 |

Е |

Продолжениетаблицы 1.1

Параметры |

Значения |

Обозначения |

1 |

2 |

3 |

Предел текучести материала, МПа 5-ти валковый режим 11-ти валковый режим |

550 1000 |

σt |

1.2 Конструктивные особенности листоправильных машин. Кинематическая схема листоправильной машины ЛПМ 2300

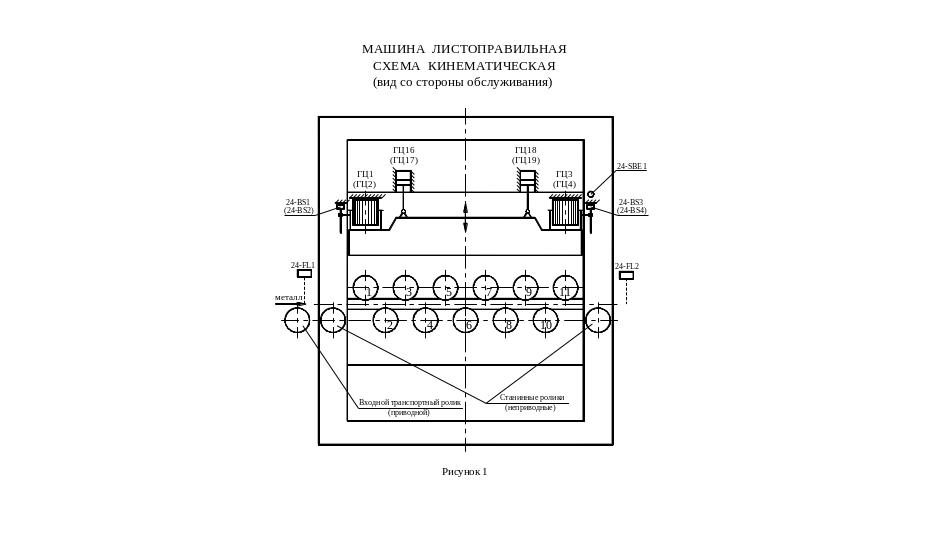

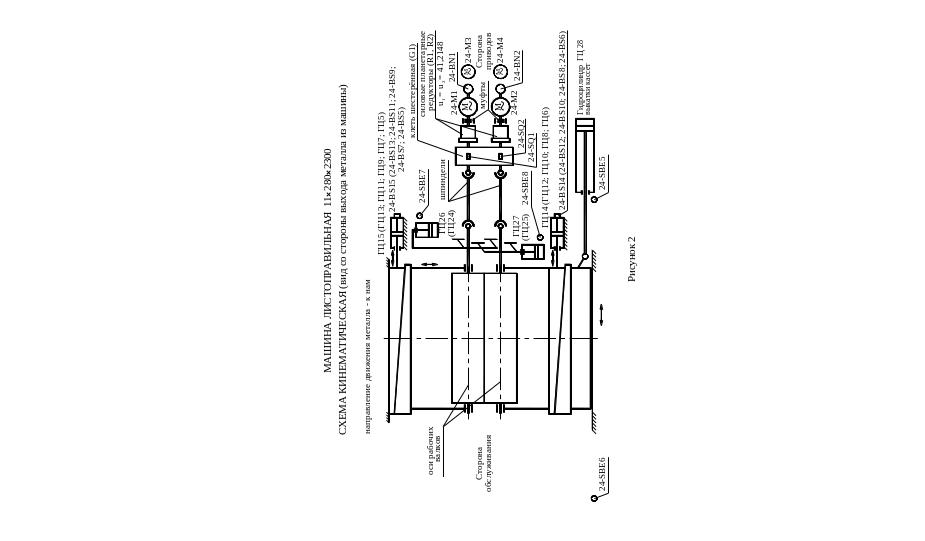

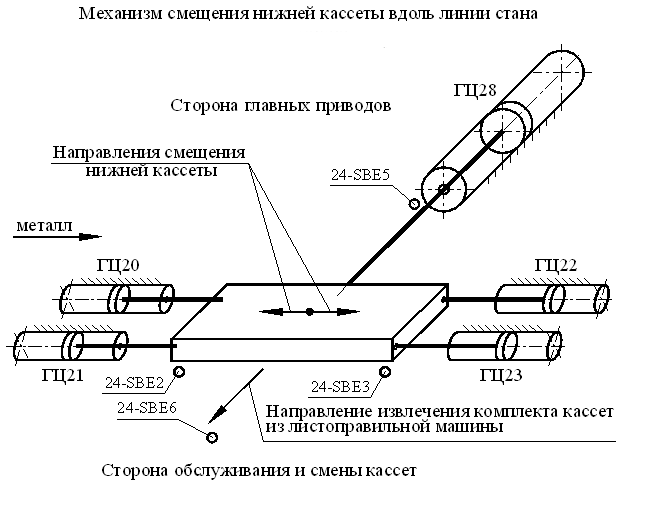

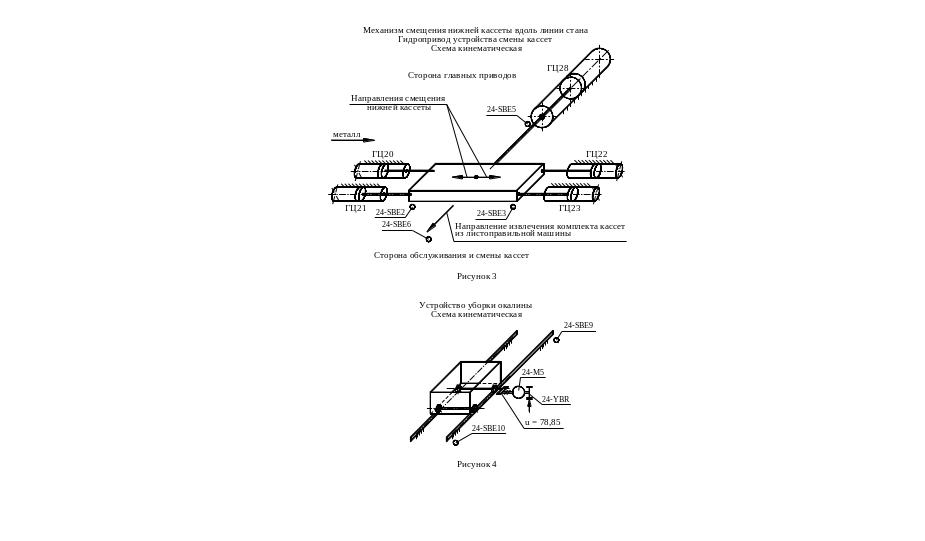

Кинематическая схема механизмов машины представлена на рисунках 1, 2, 3 и 4.

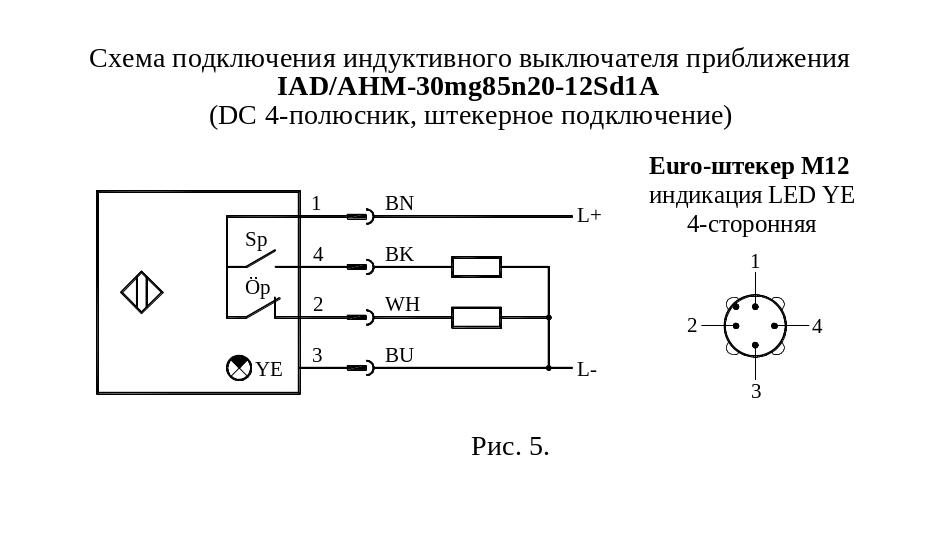

Листоправильная машина (ЛПМ) состоит из клети рабочей, узла привода рабочих валков, устройства шпиндельного, устройства для смены кассет, а также устройства уборки окалины из-под листоправильной машины. Для исключения аварийных ситуаций все механизмы с переменной позицией оборудованы датчиками предельных перемещений (индуктивными сенсорами).

Клеть рабочая состоит из предварительно напряжённой станины, в которой установлены верхняя и нижняя кассеты с правильными валками (рисунок 1), станинные ролики (по 1 шт. на входной и выходной сторонах листоправильной машины) и система площадок обслуживания и плитных настилов. Рабочие валки являются основным рабочим органом листоправильной машины, воспринимающим все нагрузки, передаваемые машине при правке металла. Станинные ролики выполнены неприводными.

На входе в листоправильную машину устанавливается один дополнительный ролик, оснащённый электроприводом от мотор-редуктора (24-M6), идентичным индивидуальному приводу роликов рольганга перед СКОН.

Кассета нижняя состоит из сварного корпуса, в котором установлены в индивидуальных подушках (обоймах) пять рабочих валков. Под каждым из валков расположены опорные ролики. Каждый из валков нижней кассеты оснащён механизмом индивидуальной настройки, который выполнен в виде клиновой пары. Перемещение валков в вертикальном направлении осуществляется от индивидуальных гидроцилиндров (ГЦ6; ГЦ8; ГЦ10; ГЦ12; ГЦ14). Контроль положений валков осуществляется при помощи датчиков линейных перемещений 24–BS6; 24–BS8; 24–BS10; 24–BS12; 24–BS14 (рисунок 1.2).

Кассета верхняя состоит из сварного корпуса, в котором установлены в индивидуальных подушках шесть рабочих валков. Над каждым из валков расположены опорные ролики. Каждый из валков верхней кассеты оснащён механизмом индивидуальной настройки, выполненным аналогично (в виде клиновой пары). Перемещения валков в вертикальном направлении осуществляются от индивидуальных гидроцилиндров (ГЦ5; ГЦ7; ГЦ9; ГЦ11; ГЦ13; ГЦ15). Контроль положений валков осуществляется при помощи датчиков линейных перемещений 24–BS5; 24–BS7; 24–BS9; 24–BS11; 24–BS13; 24–BS15 (рисунок 2).

Узел станины клети рабочей выполнен предварительно напряжённым, в виде стянутых шпильками четырёх стоек, соединённых в нижней части со сварной поперечиной, а в верхней – с двумя коваными поперечинами и с двумя сварными стяжками. В верхней сварной траверсе станины установлены корпуса четырёх гидроцилиндров механизма нажима верхних валков (ГЦ1, ГЦ2; ГЦ3, ГЦ4), плунжеры которых опираются через сферическиеподпятники на верхние поперечины. Подача рабочей жидкости в гидроцилиндры ГЦ1–ГЦ4 осуществляется через гибкие подводы.

Верхняя траверса имеет возможность вертикального перемещения совместно с кассетой верхней. Постоянное поджатие верхней траверсы к штокам нажимных цилиндров (ГЦ1–ГЦ4) обеспечивается четырьмя гидроцилиндрами уравновешивания (ГЦ16–ГЦ19), которые также установлены на поперечинах, а их штоки шарнирно присоединены к верхней траверсе.

Механизм нажима верхних валков (гидравлическое нажимное устройство) листоправильной машины (с гидроцилиндрами ГЦ1–ГЦ4) предназначен для настройки зазора между верхней и нижней кассетами машины на определённую величину и удержания этого зазора постоянным во время правки. В качестве датчиков положения гидроцилиндров используются датчики линейного перемещения от 24–BS1 до 24–BS4. С помощью этих датчиков осуществляется также контроль перекоса верхней траверсы.

Кроме того, для фиксации крайнегонижнего положения верхней траверсыпредусмотрен индуктивный сенсор 24–SBE1. Крайнее нижнее положение траверсы с верхней кассетой определяется в зависимости от положения гидроцилиндров настройкиправильных роликов и контролируется по показаниям как датчиков 24–BS1–24–BS4, так и 24–BS5; 24–BS7; 24–BS9; 24–BS11; 24–BS13; 24–BS15.

Настройка машины для правки листов с известными характеристиками (толщиной, шириной, пределом текучести материала и пр.) заключается в установке требуемого перекрытия верхнего ряда валков относительно нижнего и реализуется посредством нажимных гидроцилиндров (ГЦ1–ГЦ4) и гидроцилиндров индивидуальной настройки валков (ГЦ5–ГЦ15). Информация о вертикальных координатах роликов отображается на мониторе пульта оператора.

В зависимости от толщины полосы правка этой полосы осуществляется одиннадцатью либо пятью рабочими валками:

– в 11–валковом режиме правятся полосы толщиной от 6 до 20 мм;

– в 5–ти валковом режиме ( в правке участвуют верхние валки №№1, 5, 7 и нижние валки №№4, 6) правятся полосы толщиной от 15 до 50 мм.

Для осуществления перехода с 11–ти на 5–ти валковый режим правки и наоборот – в нижней части станины установлены четыре совместно работающих

гидроцилиндра (ГЦ20–ГЦ23 – по два с каждой стороны окна, согласно рисунку 3), обеспечивающие перемещение нижней кассеты вдоль линии стана на 150 мм.

Контроль рабочего положения кассеты нижней в клети, соответствующего пятивалковому режиму правки, осуществляется индуктивным сенсором24–SBE3 (рисунок 3, схема подключения выключателя – рисунок 1.5). При смещении кассеты по направлению движения металла на 150 мм достигается положение её, соответствующее режиму правки тонких полос (с участием одиннадцати рабочих валков). Это положение контролируется индуктивным сенсором 24–SBE2 и является разрешающим для начала смены кассет.

Перемещения механизмов и узлов машины в цифровом виде выводятся на пульт оператора.

Главный привод ЛПМ – групповой, регулируемый, от асинхронных двигателей с короткозамкнутым ротором, через два планетарных редуктора (R1, R2) шестерённую клеть (G1) и группы карданных валов (K1 – K11) с соединительными муфтами (рисунок 2.1). От первого двигателя 24–M1 (по ходу металла) приводится пять правильных валков (три верхних и два нижних), находящихся ближе к входу листоправильной машины; от второго двигателя 24–M2 – остальные шесть валков (№6–№11). Приводные двигатели и редукторы расположены слева по отношению к направлению движения металла. На шестерённой клети устанавливаются указатели потока дистанционные (24–SQ1, 24–SQ2, рисунок 1.2), фиксирующие факт поступления смазки в шестерённую клеть. Указатель потока 24–SQ1 контролирует наличие смазки зацепления,24–SQ2 – наличие смазки подшипников.

Двигатели предназначены для работы от преобразователей частоты и оснащены (каждый) датчиком импульсов (24–BN1, 24-BN2 – контроль скорости), вентилятором обдува с электроприводом (двигатели 24–M3, 24–M4), а также датчиками контроля температуры в обмотках (KTY 84–130 – 1 шт) и подшипниках (PT 100 – 2 шт), нагревателем для подогрева двигателя в состоянии покоя для исключения конденсата (другое название – предпусковой подогрев). Кинематическая связь между приводами в шестерённой клетиотсутствует, в связи с чем для согласования приводов по скорости при неравномерной их загрузке требуется подстройка одного из приводов.

Устройство шпиндельное предназначено для трёхкоординатной фиксации соединительных муфт карданных валов в строго заданном положении при смене кассет и выполнено в виде верхней и нижней балок, имеющих возможность вертикального перемещения по направляющим, закреплённым на стойках узла станин при помощи группы кронштейнов.

Привод балок – гидравлический, посредством попарно срабатывающих четырёх гидроцилиндров (гидроцилиндры привода верхней балки шпиндельного устройства – ГЦ24, ГЦ26; гидроцилиндры привода нижней балки – ГЦ25, ГЦ27). Для фиксации крайних положений балок по высоте предусматриваются индуктивные сенсоры, 24–SBE7 – верхнее положение верхней балки; 24–SBE8 – нижнее положение нижней балки (рисунок 1.2).

Устройство смены кассет включает в себя гидроцилиндр выкатки ГЦ28 (рисунок 3) и сварную раму с направляющими. При этом серьга гидроцилиндра соединяется с рамой кассеты нижней. Гидроцилиндр ГЦ28 расположен слева относительно направления движения металла, под главным приводом листоправильной машины (т.е. под двигателями 24–M1 и 24–M2), и при выдвижении штока работает на извлечение кассет из листоправильной машины.

Для контроля положения нижней кассеты, а также штока гидроцилиндра выкатки предусматриваются индуктивные сенсоры:24–SBE5 – втянутое положение штока гидроцилиндра, 24–SBE6 – выдвинутое положение штокагидроцилиндра выкатки ГЦ28 и полностью извлечённый комплект кассет из листоправильной машины (рисунок 1.3).

Устройство уборки окалины (кинематическая схема – рисунок 4) предназначено для сбора осыпающейся с выправляемых листов окалины в короб и уборки наполненного короба на приводной тележке за линию стана. Тележка получает возвратно-поступательное движение за счёт качения колёс по рельсам. Привод перемещения тележки осуществляется от мотор-редуктора с асинхронным электродвигателем (24–M5), со встроенным тормозом (24–YBR) и с реактивной тягой. Крайние (аварийные) положения тележки контролируются индуктивными сенсорами 24–SBE9 и 24–SBE10. Тормоз накладывается при достижении двигателем состояния покоя (M = 0; n = 0).

Для фиксации фактов наличия и отсутствия металла в контрольных сечениях (вход и выход полосы из листоправильной машины) предусматриваются лазерные барьеры с отражателями (рефлекторами). Фирма–изготовитель лазерных барьеров – «MODULOC» (Англия).

Лазерный барьер 24–FL1 (рисунок 1) фиксирует факт наличия (отсутствия) металла на входной стороне ЛПМ, лазерный барьер 24–FL2 — на выходной. Каждый лазерный барьер имеет характеристику:

– тип лазерного барьера –LT200M; тип отражателя (рефлектора) – PEF–2HTW;

– напряжение питания – 24±10% В постоянного тока;

– потребляемая мощность – 1 Вт;

– дальность действия – более 20 м с рефлектором;

– точность определения: 3 мм на расстоянии до 10 м;

– разрешение – плюс минус 1 мм;

– время срабатывания – 0,05 мс с циклом 10 мс;

– длина волны лазера – красный видимый луч 650 нм;

– класс лазера – класс 2;

– мощность лазера – 1 мВт;

– диаметр луча: 0,1 мм до 10 м; 0,2 мм до 20 м;

– индикация питания – красный светодиод;

– индикация срабатывания – зелёный светодиод;

– загрязнение – мигающий оранжевый;

– выход 1 – реле НО/НЗ 250В, 8 А;

– выход 2 – NPN/PNP транзистор.

Рисунок 1.2 – Кинематическая схема листоправильной машины (вид со стороны обслуживания)

Рисунок1.3 – Кинематическая схема листоправильной машины ( вид со стороны выхода металла из машины)

Рисунок 1.4 – Кинематическая схема механизма смещения нижней кассеты вдоль линии стана

Рисунок 1.5 – Кинематическая схема устройства уборки окалины

Рисунок 1.6 – Схема подключения индуктивного выключателя приближения

1.3 Требования, предъявляемые к электроприводам прокатных станов

Режим работы двигателей главных приводов машины (24–M1, 24–M2) –длительный с переменной нагрузкой, нереверсивный. Реверс возможен на случай ремонта, а также при ликвидации нештатных и аварийных ситуаций.

В нештатных ситуациях возможны остановки машины с металлом и последующий разгон машины с металлом от состояния покоя (M = 0; n = 0) до скорости правки.

Питание приводных двигателей главных приводов (24–M1, 24–M2) осуществить автономно от преобразователей частоты с промежуточным звеном постоянного тока, с тормозными блоками и резисторами.

Система управления двигателями главных приводов (24–M1, 24–M2) должна обеспечивать:

– плавный пуск двигателей без нагрузки и под нагрузкой;

– регулирование скорости каждого двигателя изменением частоты питающего напряжения (уровню скорости 0,5282 м/с соответствует номинальная

частота вращения двигателей 1485 об/мин при частоте питающего напряжения 50 Гц и при новых рабочих валках: Dр.в.= 0,28 м);

– диапазон регулирования с учётом перешлифовки валков до диаметра бочки 270 мм 562 – 2915 об/мин;

– возможность задания разности скорости между группами валков;

– электрическое торможение;

– реверс (в исключительных случаях);

– стабилизацию скорости на требуемом по технологии уровне;

– согласование скоростей приводов машины (с использованием обратных связей по скорости), привода входного транспортного ролика и приводов примыкающих секций рольгангов на входной и выходной сторонах (в пределах выбранных секций при конкретной длине полосы); точность согласования скоростей – не хуже 2% от заданного значения;

– коррекцию по частоте вращения двигателей, обусловленную перешлифовкой рабочих валков (от 280 мм до 270 мм). Вследствие перешлифовки валков для соблюдения уровня скорости 1,0 м/с двигатель будет использоваться по частоте вращения в пределах второй зоны регулирования (nдв ≈ 2915 об/мин при Dр.в.=0,27 м иi = 41,2148).

– индивидуальный толчковый режим работы на пониженной скорости (0,1 – 0,2 от номинальной);

– групповой аварийный останов машины совместно с входным транспортным роликом и с примыкающими рольгангами;

Предусмотреть меры защиты от радиопомех и перенапряжений на двигателях.

Обеспечить управление электродвигателями вентиляторов (24–M3, 24–M4), встроенных в электродвигатели привода валков (24–M1, 24–M2). Электродвигатели вентиляторов (24–M3, 24–M4) должны включаться до включения двигателей главных приводов (24–M1, 24–M2), работать независимо от работы двигателей главных приводов и во включенном состоянии являться разрешением на включение двигателей главных приводов. Режим работы этих двигателей – продолжительный (S1), без регулирования скорости. Реверс по частоте вращения не требуется.

Обеспечить управление встроенными в двигатели нагревателями для подогрева в состоянии покоя для исключения образования конденсата в холодное время года. Включение нагревателей по усмотрению обслуживающего персонала. При работе двигателей нагреватели должны быть выключены.

Обеспечить питанием двигатель 24–M6 привода входного транспортного ролика от преобразователя частоты. Уровню скорости 1,0 м/сдолжна соответствовать частота вращения двигателя 980,4 об/мин при частоте питающего напряжения в пределах 50 Гц (примерно – 33,12 Гц), диаметре ролика 300 мм и передаточном числе редуктора i = 15,4. Более высокий уровень скорости не требуется. Реверс предусмотреть на случай ремонта, а также на случай ликвидации нештатных и аварийных ситуаций.

На посту управления предусмотреть индивидуально световую сигнализацию (предупредительную, аварийную) и (общую для всех случаев) звуковую сигнализацию. Съём звукового сигнала – специальной кнопкой после обнаружения конкретной неисправности.

Предусмотреть также специальную кнопку для входа в режим «исправность сигнальных ламп». При нажатии этой кнопки все сигнальные лампы на пульте вне зависимости от выбранного режима светятся в исправном состоянии. После отпускания кнопки лампы возвращаются в состояние, соответствующее текущему режиму.

Предусмотреть в рациональном объёме диагностику оборудования и режимов работы механизмов машины.

Резервирование источников питания.

Предусмотреть один резервный преобразователь для двух рабочих преобразователей главных приводов ЛПМ с органами переключения в машзале.

В объёме поставки должно быть низковольтное распределительное устройство для электроприводов и систем автоматизации, подключаемое к существующей комплектной трансформаторной подстанции.

1.4 Постановка задач на проектирование

Управление приводом листоправильной машины осуществляется с пульта управления, расположенного возле машины. При работе агрегата в режиме правки полосы листоправильная машина осуществляет деление полосы на листы размерной длины

В базовой системе используется современный привод с векторным управлением фирмы VEM. Он реализует векторный закон управления по закону ψ2 = const.

Система регулирования имеет два канала управления: модулем вектора потокосцепления ротора и угловой скоростью ротора. Двухканальная система управления дает возможность осуществить независимое регулирование модуля вектора потокосцепления ротора и скорости ротора при сохранении прямой пропорциональности между моментом на валу двигателя и составной силы статора, который намагничивает, которая находится в квадратуре с волной потокосцепления ротора. В статическом режиме асинхронный двигатель с короткозамкнутым ротором описывается системой уравнений:

(1.1)

(1.1)

Запишем

систему уравнений (1) в ортогональной

системе координат d - q, которая вращается

с синхронной скоростью. Ось d привяжем

к вектору потокосцепления

ротора 2.

Тогда

,

а

,

а

.

Вектор потокосцепления ротора опережает

вектор тока ротора на

.

Вектор потокосцепления ротора опережает

вектор тока ротора на

,

поэтому если

,

поэтому если то

то

.

.

В результате получаем систему уравнений:

(1.2)

(1.2)

Анализируя систему уравнений (2) можносделать вывод, что при записи в системе координат d – q асинхронный электродвигатель описывается такими же уравнениями, как и двигатель постоянного тока. При этом роль тока возбуждения выполняет составная тока статора І1d, которая совпадает по направлению с вектором потокосцепления ротора.

Составная І1q выполняет роль аналога тока якоря двигателя постоянного тока, взаимодействует с потокосцеплением ротора и создает электромагнитный момент. Из последнего уравнения системы уравнений (2) вытекает возможность раздельного управления потоком возбуждения и моментом асинхронного двигателя в ориентированной по полю двигателя преобразованной системе координат.

Системы векторного управления строятся аналогично системам подчиненного управления электродвигателями постоянного тока.

При синтезе систем управления частотных электроприводов исходную систему дифференциальных уравнений, описывающих электроприводы в трехфазной системе, преобразуют в системы дифференциальных уравнений в ортогональных системах координат:

α – β , жестко связанной с неподвижным статором;

d – q , жестко связанной с вращающимся с угловой частотой ω ротором;

х – у , вращающейся с угловой частотой ω1 магнитного поля статора.

Такие преобразования дают возможность представить симметричную трехфазную электрическую машину двухфазной, что значительно упрощает математическое описание процессов электромеханического преобразования энергии в электроприводах.

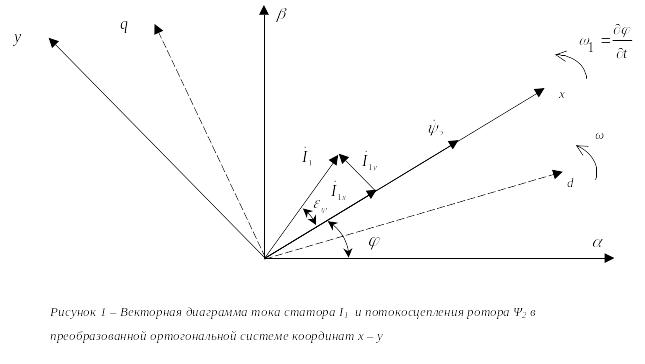

При синтезе систем управления частотным электроприводом, обеспечивающих закон управления ψ2 = const системы дифференциальных уравнений асинхронного двигателя преобразуют в ортогональную систему координат х – у. Векторная диаграмма для этого случая приведена на рисунке 1.7. Векторная диаграмма тока статораI1и потокосцепления ротора ψ2 в преобразованной ортогональной системе координат х – упредставлена на рис. 1.

Проекция тока статора на ось хявляется потокообразующей, I1х ≡ ψ2 .

Проекция тока статора на ось уявляется моментообразующей, I1у ≡ М.

Рисунок 1.7 – Векторная диаграмма тока статора I1 и потокосцепления ротора Ψ2 в преобразованной ортогональной системе координат х – у

Идея векторного управления при законе управления ψ2 = const основывается на регулировании составляющей тока статора I1х ≡ ψ2 .

Возможны 2 принципа векторного управления:

– регулируют

модуль тока статора

и угол

и угол

;

;

– регулируют

проекции тока статора

и

и

.

.

Первый принцип не получил распространения из-за сложности измерения угла εψ в динамических режимах, из-за чего в электроприводе возникают неуправляемые сверхтоки и значительные динамические моменты.

Второй принцип управления используется во всех современных частотных электроприводах.

Для реализации этого принципа управления необходимо вначале трехфазную систему токов статора двигателя преобразовать в двухфазную, выделив проекции тока статора на ось х и у.

В современных частотных электроприводах с векторным управлением потокосцепление и скорость вычисляют с помощью контроллеров по алгоритмам, основанных на различных косвенных методах с достаточной точностью.

При переменном моменте сопротивления экономически более выгодным является закон векторного управления, при котором ψ2является функцией от момента сопротивления. Поэтому будем реализовывать регулятор потокосцепления обеспечивающий переменность потокосцепления ротора.