- •1. Що може дати Вам цей електронний навчальний посібник

- •2. Структура курсу і рекомендації по користуванню електронним навчальним посібником

- •3. Про викладачів-консультантів

- •4. Література, що рекомендується для вивчення курсу

- •Економіка і нормування праці

- •Тема 1 Об’єкт, предмет, завдання і методологічні основи економіки праці.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 2 Трудові ресурсі і трудовий потенціал суспільства.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 3 Зайнятість та безробіття в системі трудових відносин.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 4 Внутрішній ринок праці.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 5 Регулювання організаційно – економічних відносин в організації.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 6 Продуктивність і ефективність праці.

- •1. Основні категорії і поняття.

- •2. Методичні вказівки до вивчення теми.

- •Тема 7 Тарифна система заробітної плати.

- •1. Основні категорії і поняття.

- •2. Методичні вказівки до вивчення теми.

- •Тема 8 Витрати на персонал і заробітна плата.

- •Основні категорії і поняття.

- •2. Методичні вказівки до вивчення теми.

- •Тема 9 Планування соціального розвитку організації.

- •Основні категорії і поняття.

- •2. Методичні вказівки до вивчення теми.

- •Тема 10 Аналіз і планування праці на підприємстві.

- •Методичні вказівки до вивчення теми.

- •Тема 11 Аналіз, звітність і аудит у сфері праці.

- •Основні категорії і поняття.

- •2. Методичні вказівки до вивчення теми.

- •Тема 12 Сутність значення і об’єкти нормування праці.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 13 Аналіз трудового процесу і затрат робочого часу.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 14 Методи нормування і способи встановлення норм.

- •Основні категорії і поняття.

- •Методичні вказівки до вивчення теми.

- •Тема 15 Нормативи і норми затрат праці.

- •Основні категорії і поняття.

- •Групування норм за призначенням

- •Групування норм за видами затрат часу

- •Групування норм за сферою поширення

- •Групування норм за періодом дії

- •Групування норм за ступенем деталізації

- •Деталізовані норми

- •Укрупнені норми

- •Групування норм за методом їх обґрунтування

- •Порядок вибору параметрів режимів різання

- •Міжремонтне обслуговування технологічного устаткування

- •Налагоджування технологічного устаткування

- •Контроль якості продукції

- •Планово-запобіжний ремонт устаткування

- •Ремонт технологічного оснащення

- •Транспортні та вантажні роботи

- •Норма часу на розроблення перспективного плану підвищення продуктивності праці

- •Тема 16 Організація нормування праці на підприємстві.

- •Методичні вказівки до вивчення теми.

Порядок вибору параметрів режимів різання

З урахуванням різальних властивостей інструмента обирають глибину різання, далі за нормативами визначають подачу, швидкість різання і необхідну потужність. Визначаючи подачу й глибину різання, доцільно виконувати механічне оброблення з більшою глибиною різання і меншою кількістю проходів.

За нормативами залежно від глибини різання, подачі, властивостей матеріалу та інструмента обирають швидкість різання. Збільшувати швидкість різання за рахунок зменшення подачі недоцільно.

За формулами або таблицями нормативів визначають кількість обертів шпинделя, які корегують відповідно до паспортних даних верстата, вибираючи найближчі до розрахункових.

Визначають розрахункову довжину оброблення L за кресленням деталі та нормативами.

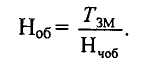

Обчислюють величину машинного (основного) часу на перехід за формулою:

Якщо технологічна операція складається з кількох переходів, то розрахунки величини основного часу роблять для кожного переходу окремо. Також окремо для кожного переходу визначають допоміжний час і час оперативної роботи. У цілому на всю операцію обчислюють час оперативної роботи та інші елементи поштучного або поштучно-калькуляційного часу.

Завдання нормування багатоверстатної роботи полягає насамперед у розрахунках можливостей багатоверстатного обслуговування для заданої номенклатури технологічних операцій.

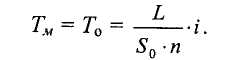

Можливість одночасної роботи на кількох верстатах залежить від коефіцієнта зайнятості К3 робітника і розподілу ручного часу в структурі кожної операції.

Коефіцієнт зайнятості робітника на одному верстаті

де tр — час ручних прийомів на виконанні однієї технологічної операції;

tмр — час машинно-ручної роботи;

tас — час активного спостереження за автоматичною роботою верстата;

tn — час переходу від одного верстата до іншого;

Tоп — оперативний час даної операції.

Після розрахунків коефіцієнтів зайнятості робітника за кожною із груп суміжних верстатів визначають орієнтовну норму обслуговування, для чого використовується умова

К31+К32+... + К3п <1,

де К3], Кз2, К3п,—коефіцієнти зайнятості робітника відповідно на першому, другому та інших верстатах.

Другою умовою, що визначає можливість багатоверстатної роботи, є розподіл часу ручних прийомів. Важливо також, щоб час роботи верстата в автоматичному режимі перевищував час зайнятості робітника ручними прийомами та переходом.

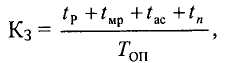

Циклом багатоверстатної роботи називають час, необхідний на одноразове обслуговування усіх верстатів. Отже, час циклу Тп дорівнює часу зайнятості робітника Т3

де tв — можливий вільний час робітника, що не перекривається елементами часу зайнятості машинно-ручними прийомами.

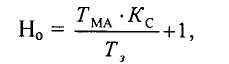

Норма обслуговування, тобто можлива кількість верстатів, обслуговуваних одним робітником, може бути визначена за формулою

де ТМА — час машинно-автоматичної роботи верстата, коли робітник вільний і може обслуговувати інші верстати;

Кс — коефіцієнт, який враховує співвідношення часу зайнятості робітника на одному верстаті з часом зайнятості (обслуговування) на інших верстатах;

Т3— час зайнятості робітника на одному верстаті. Серед складальних робіт переважають: з'єднування окремих деталей, розбирання, зварювання, клепання, паяння.

Коефіцієнт співвідношення для верстатів-дублерів, коли виконуються однакові за тривалістю і змістом операції, дорівнює 0,9.

Процес встановлення норми поштучно-калькуляційного часу на слюсарні та складальні операції полягає в описуванні правильної послідовності виконуваних трудових прийомів, визначенні організаційно-технічних та санітарно-гігієнічних умов праці, виборі потрібних нормативних величин часу, поправочних коефіцієнтів та обчисленні на підставі зібраної інформації тривалості цілої операції.

У роботі слюсаря-складальника недоцільно відділяти основні прийоми праці від допоміжних, тому нормативи містять оперативний час, що полегшує користування ними і виконання розрахунків.

Основними чинниками, що впливають на тривалість операцій, є вид слюсарної роботи, оброблюваний матеріал, форма і розміри оброблюваної поверхні, припуск на оброблення, використовувані інструменти та механізми, потрібна точність оброблення, зручність виконання роботи, величина партії або серії деталей чи виробів.

Основна формула для обчислення поштучно-калькуляційного часу на слюсарні операції за диференційованими нормативами така:

![]()

:де Топі — оперативний час на один перехід слюсарно-складальної операції (визначається за загальномашинобудівними чи галузевими нормативами);

К1 — коефіцієнт, який враховує потрібний час підготовчо-завершальної роботи, обслуговування робочого місця, відпочинку та на особисті потреби;

К2 — коефіцієнт, що враховує розмір партії оброблюваних деталей чи виробів, що підлягають складанню;

К3 — коефіцієнт, що враховує особливі умови праці, зокрема ступінь зручності виконання операції.

Для полегшення і прискорення нормування складальних робіт використовують укрупнені нормативи, які враховують вплив головних чинників на тривалість операцій складання.

Укрупнені нормативи поштучно-калькуляційного часу включають оперативний час складання вузла чи готового виробу, час підготовчо-завершальної роботи, час обслуговування робочого місця, відпочинку та особистих потреб. Укрупнені нормативи часу на складальні роботи здебільшого мають галузевий характер.

Якщо до слюсарно-складальної операції входять суто слюсарні переходи, то їх треба нормувати окремо, бо укрупнена норма поштучно-калькуляційного часу складання не включає час на слюсарні переходи.

Апаратурними називають технологічні процеси, які відбуваються під впливом теплової, хімічної чи електричної енергії у спеціальних апаратах: печах, реакторах, автоклавах, ваннах тощо.

Залежно від режиму роботи технологічного устаткування апаратурні процеси поділяють на періодичні і безперервні.

Для зручності нормування періодичні процеси поділяють на дві групи: невеликої тривалості (від десятків секунд до однієї години) і тривалі (по кілька годин). В обох випадках апарати зупиняються для завантаження сировини і виймання готового продукту.

У загальному вигляді продуктивність апарата можна визначити як функцію від кількості сировини і повноти здійснення реакції

![]()

де Q — продуктивність апарата;

а — кількість (вага чи об'єм) сировини, що надходить в апарат за одиницю часу;

р — повнота перероблення сировини протягом часу перебування її в апараті.

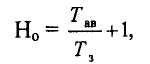

Норму обслуговування для апаратника у виробництвах з невеликою тривалістю операцій можна визначити за співвідношенням між апаратурно-вільним часом і часом зайнятості робітника біля одного апарата.

де Tав — апаратурно-вільний час, коли робітник вільний і може обслуговувати інший апарат;

Т3 — зайнятість робітника біля одного апарата.

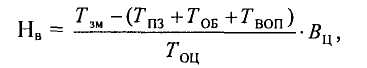

Якщо відома продуктивність апарата циклічної дії за один технологічний цикл, то змінну норму виробітку можна обчислити за формулою

де ТОЦ — нормативний оперативний час на один цикл;

Вц — нормативний виробіток за один повний цикл.

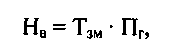

На безперервних апаратурних процесах змінну норму виробітку можна розрахувати за формулою

де Пг — продуктивність установки (апарата, лінії) за годину.

У нормуванні праці допоміжних робітників слід враховувати характер і зміст закріплених за ними робіт.

Увесь комплекс обслуговування виробництва можна умовно поділити на дві частини:

перша включає роботи, для яких можна встановлювати норми часу і норми виробітку подібно до того, як це робиться в основному виробництві (наприклад, виготовлення інструментів і пристроїв, планово-запобіжний ремонт обладнання, виготовлення запасних частин, ремонтно-будівельні роботи тощо);

друга — налагоджувально-регулювальні роботи, міжремонтне обслуговування устаткування, підсобні роботи.

Особливості цих робіт: змінність складу операцій, неритмічність виконання, відсутність постійних робочих місць, неможливість завчасного і чіткого регламентування складу, послідовності та тривалості трудових прийомів.

У нормуванні основних видів нестабільних допоміжних робіт (транспортно-заготівельних, ремонтних, налагоджувально-регулювальних, інструментальних, контрольно-сортувальних) слід розрізняти норму обслуговування і норму часу обслуговування. Норма обслуговування — це кількість робочих місць або інших об'єктів, які повинен обслуговувати один робітник даної професії. Норма часу обслуговування характеризує тривалість виконання допоміжних операцій у закріпленій зоні. На основі норм обслуговування і коефіцієнта змінності можна визначити норматив чисельності робітників даної професії.

У процесі нормування праці допоміжних робітників застосовують різні види норм і нормативів, їх вибір залежить від функції обслуговування, характеру робіт, типу виробництва.

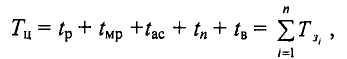

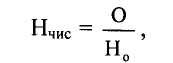

Норма чисельності і норма обслуговування пов'язані між собою залежністю

де Нчис— норма чисельності робітників для даного об'єкта;

О — обсяг роботи на даному об'єкті (кількість обслуговуваних одиниць обладнання, виробничої площі тощо);

Но — норма обслуговування для одного робітника, виражена тими самими одиницями.

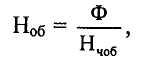

Для розрахунку норми обслуговування може бути використана безпосередньо норма часу на виконання одиниці обсягу роботи чи норма часу обслуговування Нчоб, яка виражається через норму часу

![]()

де Нчоб — норма часу обслуговування;

Нч — норма часу у хвилинах на виконання прийнятої для розрахунку одиниці обсягу роботи;

О1 — кількість одиниць обсягу роботи, що припадає на одну одиницю обслуговування протягом періоду, що розглядається (зміни, місяця і т. п.);

К — коефіцієнт, що враховує виконання допоміжних функцій, які входять в обов'язки даної категорії допоміжних працівників, а також час на відпочинок і особисті потреби (визначається за підсумками фотографії робочого дня).

Величина норми обслуговування прямо пропорційна фонду робочого часу Ф і обернено пропорційна нормі часу обслуговування:

де Ф і Нчоб беруться для одного і того ж календарного періоду.

Наприклад, для однієї робочої зміни ця формула матиме такий вигляд: