20.2. Термические методы переработки тбо при температурах ниже температуры плавления шлака

Термические методы переработки ТБО при температурах ниже температуры плавления шлака, то есть при температурах менее 1300°С, применяют наиболее часто. Наиболее распространенные в практике процессы — слоевое сжигание и сжигание в кипящем слое — требуют принудительного перемешивания и перемещения материала. Находящийся в стадии разработки весьма перспективный процесс сжигания-газификации отходов в плотном слое реализуется без принудительного перемешивания и перемещения материала.

Слоевое сжигание неподготовленных ТБО в топках мусоросжигательных котлоагрегатов. При таком способе обезвреживания сжиганию подвергают все поступающие на завод отходы без какой-либо их предварительной подготовки или обработки.

Метод слоевого сжигания является наиболее распространенным и изученным. Он позволяет значительно экономить земельные площади по сравнению с таковыми, отводимыми под полигоны. При этом методе помимо целей обезвреживания отходов возможно получение тепловой и электрической энергии, сокращение до минимума расстояния между местом сбора ТБО и мусоросжигательным заводом (МСЗ). Однако наряду с этими положительными показателями, сжигание отходов сопровождается образованием дымов, содержащих различные загрязняющие атмосферу вещества. В этой связи все современные МСЗ оборудованы высокоэффективными устройствами для очистки отходящих газов (дымов) от твердых и газообразных загрязняющих веществ со стоимостью, достигающей 30% общих капзатрат на строительство МСЗ. За рубежом в ряде стран, где лимит земельных площадей представляет особо острую проблему, мусоросжигание нашло самое широкое распространение.

Изучение процесса горения ТБО в мусоросжигательных котлоагрегатах показало, что он протекает в две стадии: в твердой фазе (на колосниковой решетке) и в объеме топочного пространства. Колосниковая решетка является одним из важнейших элементов мусоросжигающей камеры (МСК). Наряду с механизацией процесса сжигания большое значение имеет шурующая способность колосниковой решетки, которая обеспечивает расшлаковку спекающихся частей слоя горящих отходов и их аэрацию. К колосниковым решеткам МСК предъявляются требования надежной работы при загрузке неподготовленными отходами с постоянно меняющимся морфологическим и фракционным составами; возможности эксплуатации при температуре в топочном объеме выше 800°С, приводящей к тепловой деструкции наиболее трудно разлагаемых и горящих компонентов отходов, минимального содержания органических составляющих (недожога) в остатках сжигания и стерильности их после сжигания; обеспечения максимально возможного КПД топки, чтобы требуемая температура в ней достигалась без сжигания дополнительного топлива и обеспечивалась высокая эффективности всего агрегата (если на установке тепло уходящих газов утилизируется); поступления минимального количества летучей золы в уходящие дымовые газы; нечувствительности к легкоплавким металлическим составляющим (олово консервных банок, отходы из алюминия и т.п.); эффективности сушки отходов в первой зоне решетки; разделения топочного процесса на отдельные зоны (сушки, воспламенения, горения и дожигания) при необязательном конструктивном разделении колосниковой решетки на эти функциональные участки; исключения ручного труда (подача отходов в топку, шуровка, золоудаление и т.п.).

Для реализации перечисленных требований имеется несколько видов колосниковых решеток. Конкурентоспособными являются три типа решеток: поступательно переталкивающие, обратно переталкивающие и решетки валкового типа.

Все колосниковые решетки устанавливают в топках, представляющих собой камеры сгорания, куда подают отходы и дутьевой воздух в качестве окислителя органических веществ. Эффективность сжигания отходов во многом зависит от комбинационных конструктивных решений топки и колосниковой решетки. Можно отметить три принципиальных варианта конструктивного решения системы топка-решетка (рис. IV-11):

система с прямым потоком газов в топочном пространстве, оптимальная для сжигания сухих отходов с высокой теплотворной способностью — 2800-3000 ккал/кг; наиболее горячая зона характерна для нижней части решетки, поэтому7 влажные отходы в начале решетки плохо подсушиваются (рис. IV-11 а);

система с обратным по отношению к перемещаемому материалу потоком газов, оптимальная для сжигания влажных отходов с низкой теплотворной способностью — около 1700 ккал/кг (рис. IV-11 б);

система со средним потоком газов (компромиссный вариант), оптимальная для сжигания отходов переменных состава и влажности (рис. IV-11 в).

Переталкивающие решетки как с прямой, так и с обратной подачей материала представляют собой системы, состоящие из подвижных и неподвижных колосников для перемещения и перемешивания отходов. Колосниковые решетки с прямой подачей (поступательно-переталкивающие решетки) имеют малый угол наклона (6-12,5°) и переталкивают материал в сторону выгрузки шлака (в направлении перемещения материала).

Экспериментально подобранный угол наклона решетки, равный 12,5°, обеспечивает как хорошее рыхление материала, так и надежное управление движением потока. Для перевала отходов с целью их рыхления предусматривается одна или две ступени по длине колосниковой решетки (в зависимости от числа секций). Высота рыхлящих перепадов небольшая и не приводит к повышенному выбросу пыли. Торцовые поверхности перепадов решетки охлаждаются.

Рис. IV-11. Устройство топочной камеры: а — прямоточная система; б — противоточная система; е — комбинированная система

Преимуществами колосниковой решетки являются простота конструкции; возможность регулирования движения каждой секции решетки независимо от других секций (как следствие - оптимальное регулирование толщины слоя отходов и времени их пребывания на решетке); позонное регулирование подачи первичного воздуха в каждой секции решетки (каждая секция решетки имеет свою собственную зону ввода дутья, что весьма важно для сжигания ТБО переменного состава); равномерная стабильная подача первичного воздуха через щели между колосниками по площади решетки, что обеспечивает спокойное сжигание с незначительным пылевыносом (подача воздуха не зависит от положения колосника и его движения); относительно невысокие эксплуатационные расходы и простота обслуживания (замена отдельных колосников производится одним человеком без специального инструмента); минимальный провал материала между колосниками (зазор 1,5 мм). В последнее время нашли применение водоохлаждаемые колосниковые элементы, использование которых значительно уменьшает износ покрытия решетки в зоне основного горения и повышает срок ее эксплуатации.

Колосниковые решетки с обратной подачей (обратно-переталкивающие решетки) имеют большой угол наклона (обычно 21-25°) и переталкивают материал (нижний слой отходов) в сторону, противоположную выгрузке шлака и перемещению отходов. При этом часть горящего слоя отходов возвращается к началу решетки, что интенсифицирует процесс горения.

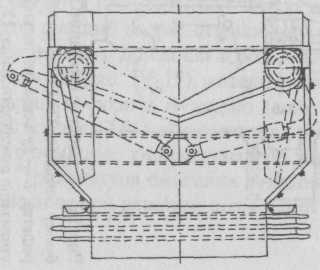

Принципиальные схемы колосниковых решеток приведены на рис. IV-12.

Переталкивающие колосниковые решетки обеспечивают движение ТБО вдоль решеток. На этой системе удается получить хороший эффект шуровки при интенсивном переворачивании отдельных частиц отходов, что предотвращает кратерное горение, несмотря на неоднородность отдельных фракций (различная интенсивность горения отдельных фракций). В результате перемешивания быстро и медленно горящих частей отходов достигается сравнительно равномерное их выгорание. Этот эффект еще больше повышается путем установки последовательно нескольких ступеней наклонно переталкивающих решеток - каскада (рис. IV-12 a). Однако наряду с интенсификацией процесса сжигания отходов при их падении с одной решетки на другую возрастает вынос твердых частиц, что приводит к увеличению уноса из топки, следовательно, требует более эффективной системы газоочистки.

Другим примером конструкции топки с шурующим эффектом является обратно переталкивающая колосниковая решетка (рис. IV-12 г), на которой сжигание происходит более интенсивно, чем на обычной переталкивающей решетке. Большая эффективность достигается за счет нижнего воспламенения отходов. Полотно колосниковой решетки имеет наклон в сторону выгрузки шлака, и отходы под действием силы тяжести сползают по ней вниз. Решетка состоит из поочередно расположенных неподвижных и подвижных ступеней колосников. Движение подвижных ступеней происходит навстречу сползающему слою отходов, и горящие части отходов, попадая под слой отходов, создают очаги нижнего зажигания.

На установках малой и средней производительности применяют системы с опрокидывающими колосниками (рис. IV-12 б). Выполненные в виде сегментов колосники решетки объединены в группы, каждый второй ряд периодически опрокидывает горящие отходы, что создает весьма эффективную шуровку. Использование этой системы особенно оправдано при сжигании целлюлозосодержащих отходов (бумага, древесина и т. д.). Подобная система создана в США (система Никольс), где содержание целлюлозосодержащих отходов в ТБО особенно велико.

К недостаткам перечисленных конструкций (переталкивающих, обратно переталкивающих, с опрокидывающими колосниками) относят сложность их кинематических схем, а также работу колосников в условиях высоких температур, что требует изготовления их из высоколегированных сталей или чугуна.

К колосниковым решеткам с шурующим эффектом относятся также несколько последовательно включенных ступеней решеток, расположенных в виде каскада. Успешная шуровка обеспечивается при падении материала с одной ступени на другую или при перемещении с одного валка на другой.

Рис. IV—12. Принципиальные схемы колосниковых решеток: а — каскад наклонно переталкивающих решеток; б — опрокидывающая; в — валковая; г — обратно переталкивающая; д — каскад цепных решеток; е — наклонно переталкивающая решетка с дожигающим барабаном

Одним из вариантов каскадных колосниковых решеток является система цепных механических колосниковых решеток (рис. IV-12 д). Слой материала, находящийся на полотне решетки, с постоянной скоростью перемещается через топочное пространство. Отходы, имеющие разные свойства, сгорают неравномерно, создавая кратерное горение. Дутьевой воздух проходит через такие кратеры в больших количествах, в связи с чем на других участках полотна решетки, покрытых несгоревшими отходами, не хватает окислителя. Это является основным недостатком системы из двух цепных решеток (наклонной и горизонтальной), а в странах Западной Европы — из 3-4 решеток (каскад). При пересыпании отходов с решетки на решетку слой отходов выравнивается. Однако каскадное расположение решеток при падении отходов с решетки на решетку приводит к повышенному пылению сжигаемых материалов, что увеличивает содержание твердых частиц (золы, недожога) в дымовых газах.

На валковых колосниковых решетках отходы перемещаются за счет вращения отдельных валков, и в момент перехода их с одного валка на другой происходит шуровка отходов (рис. IV-12 в).

Колосниковые решетки устанавливают в топках, стенки которых экранированы испарительными поверхностями - вертикальными рядами труб, по которым циркулируют вода и пар (вода в трубах закипает, когда их обтекают восходящие горячие газы). Ряды труб в определенной степени являются дополнительным изоляционным слоем (наряду с шамотом), что оптимизирует рекуперацию тепла и несколько упрощает запуск оборудования после остановки. Камеру сжигания и нижнюю часть первого хода котла обмуровывают набивной массой.

Сопла подачи вторичного воздуха располагают у выхода из камеры сжигания. Интенсивной подачей через них воздуха обеспечивают качественное его перемешивание с топочными (дымовыми) газами и тем самым хорошее выгорание вредных газообразных веществ.

В газоходах котлоагрегата последовательно устанавливают состоящий из стальных труб пароперегреватель (элемент парового котла, повышающий температуру пара сверх температуры насыщения) и экономайзер (теплообменник) для предварительного подогрева, питающей котел воды за счет тепла выходящих газов. В зависимости от конкретных условий проектируют котлоагрегаты (бойлеры) горизонтального или вертикального типа. Последние более компактны и занимают меньшую площадь. Поверхности конвективного нагрева располагают либо в вертикальном ходе дымовых газов (в этом случае для очистки горизонтально расположенных в нем пучков труб устанавливают обдувочные аппараты, что приводит к увеличению объема отходящих газов), либо в горизонтальном ходе (свободно висящие пучки труб очищают с помощью ударного механизма).

На ряде МСЗ часть первичного дутьевого воздуха подают под колосниковую решетку, другую — сверху на слой ТБО. В зависимости от теплоты сгорания и длины пламени производится перераспределение воздушных потоков: при низкой теплоте сгорания отходов пламя растягивается по длине колосниковой решетки и значительная часть первичного дутья подается в середине и конце последней. Расход воздуха на первичное дутье составляет 60-70% от его общего расхода. Вторичное дутье ведут, как указано выше, через сопла у входа в первую тягу котла. Взамен вторичного воздуха возможна подача очищенных от взвешенных и имеющих температуру около 200°С дымовых газов (особенно при сжигании высококалорийных отходов). Использование отработанных дымовых газов снижает содержание кислорода без превышения концентрации СО и уменьшает количество отходящих газов, подлежащих очистке.

Гибкая система подачи дутьевого воздуха (и частичная рециркуляция дымовых газов) предохраняет стенки топки от перегрева и автоматически перестраивается под качество сжигаемого материала. Автоматическая система регулирования обеспечивает поддержание на заданном уровне количества производимого пара и высоты пламени по всему сечению колосниковой решетки (факел контролируют при помощи малоинерционных оптических датчиков).

В топках с обратно переталкивающими решетками (например, системы фирмы "Martin") по длине решетка разделяется на 3-6 секций для подачи дутьевого воздуха. Первичный воздух подают в топку через узкие щели в головной части колосников. Вторичное дутье осуществляют через переднюю и заднюю стенки топки, причем воздух подают в пространство над слоем горящих отходов. После ввода вторичного воздуха отходящие газы, сжигаемые при температуре 1000-1200°С, остаются в печи более 2 секунд при температуре 850°С, что достаточно для разрушения органических соединений (в том числе опасных) до безвредных и нейтральных.

Горение отходов начинается в начале решетки и стабилизируется при 1000°С во второй ее половине. В конце решетки расположен медленно вращающийся вал, регулирующий высоту слоя сжигаемых отходов и транспортирующий шлак в шлаковую ванну.

Угол наклона обратно переталкивающей решетки является достаточно большим и составляет около 25° в сторону перемещения материала и разгрузки шлака. Каждая секция решетки, приводимая в движение от одного гидроцилиндра, состоит из чередующихся слоев подвижных и неподвижных колосников, изготовленных из жаропрочной хромистой стали, состав которой разработан фирмой "Martin". Боковые поверхности колосников отшлифованы и с помощью специального устройства прижимаются друг к другу, образуя монолитное полотно (узкие щели для подачи первичного воздуха предусмотрены в головной части как подвижных, так и неподвижных колосников). Подвижные колосники оказывают на перемещающийся в сторону разгрузки шлака материал обратно переталкивающее действие, что позволяет подавать 15-20% горящей массы отходов навстречу движущемуся слою, создавая очаги нижнего зажигания. Срок службы колосников — 5-6 лет.

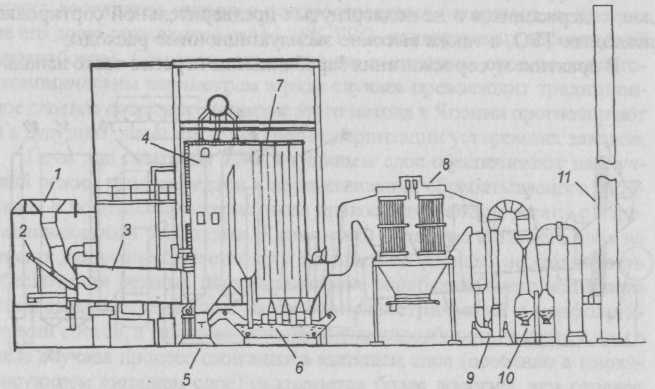

Слоевое сжигание ТБО в топке с наклонно переталкивающей решеткой. На рис. IV-13 представлена принципиальная схема завода, на котором реализовано слоевое сжигание ТБО в топке с наклонно переталкивающей решеткой.

Как видно из рисунка, исходные ТБО доставляют мусоровозами в приемное отделение и загружают в углубленный бункер прямоугольного сечения, обслуживаемый грейферным краном (обычно устанавливают два крана). Назначение грейферного крана — подача отходов из бункера на сжигание, удаление так называемых негабаритов (холодильники, матрацы и т. п.) и усреднение отходов (последнее крайне неэффективно, так как исходные ТБО по своему составу и свойствам мало пригодны для усреднения).

Рис. IV-l 3. Слоевое сжигание ТБО в топке с наклонопереталкивающей решеткой: 1 — приемное отделение; 2 — бункер исходных ТБО; 3 — грейферный кран; 4 — загрузочная воронка; 5 — толкатель; 6 — наклоннопереталкивающая решетка; 7 — дутьевой вентилятор; 8 — система шлакоудаления; 9 — бункер шлака; 10 — грейферный кран; 11 — когел-утилизатор отходящего тепла; 12, 13 — система газоочистки; 14 — дымосос; 15 — труба; 16 — турбогенератор

Независимо от типа устанавливаемой в топке решетки ТБО из бункера подают в загрузочную воронку (рис. IV-14), которая отделяет камеру сгорания от окружающей среды (в этой воронке и ниже ее образуется своеобразный затвор из подпрессованных отходов, препятствующий неорганизованному поступлению воздуха в топку). На нижней части приемной воронки фиксировано запорное устройство — заслонка (рис. IV-15), которая автоматически закрывается в случае аварии, выполняя функцию защитного приспособления. Из приемной воронки ТБО направляют в топку на колосниковую решетку обычно с помощью гидравлического толкателя.

Рис. IV-14. Общий вид устройства загрузки ТБО в топку: 1 — загрузочная воронка; 2 — запорное устройство (клапан); 3 — зонд контроля уровня загрузки; 4 — шахта подачи мусора; 5 — устройство регулируемой подачи мусора

Рис. IV-15. Схема двухлепесткового клапана ( затвор типа "мигалка") устройства загрузки ТБО в топку

Температура сжигания отходов составляет 850-1000°С. В конце колосниковой решетки шлак через охлаждаемую водой шахту попадает в гидрошлакоудалитель с толкательным устройством (рис. IV-16). Под колосниковой решеткой по всей ее длине установлено скребковое устройство для сбора просыпи между колосниками (рис. IV-17). Водяной затвор в золоудалителе предотвращает неорганизованное поступление воздуха в топку и отделяет воронки для нижнего дутья друг от друга.

Рис. IV-16. Толкательное устройство с гидроприводом системы шлако- золоудаления

При

утилизации тепла отходящих газов на

мусоросжигательных заводах возможно

получение как электрической, так и

тепловой энергии. Паропроизводительность

парогенераторов мусоросжигательных

установок в 3-4 раза ниже по сравнению с

энергетическими установками,

работающими на ископаемом топливе (как

следствие относительно низкой теплотворной

способности отходов). На рис. IV-18

представлена типичная диаграмма сжигания

ТБО в топке с колосниковой решеткой. Из

рисунка видно, что вырабатываемая

тепловая мощность (Мвт) зависит от

производительности печи по твердому

топливу (т/час ТБО) и калорийного

потенциала отходов (ккал/кг). При сжигании

отходов с теплотворной способностью

менее 2000 ккал/кг требуется подача

дополнительного тепла (дополнительный

расход природного газа). Области

стабильной работы печи (автогенный

процесс) соответствует теплотворная

способность отходов в пределах

2000-3100 ккал/кг. При неизменной вырабатываемой

тепловой мощности повышение теплотворной

способности приводит к снижению

производительности установки по

ТБО. Оптимальной представляется

теплотворная способность отходов 2800

ккал/кг = 11800 кДж/кг (величина, характерная

для отсортированной горючей фракции

ТБО): в этом случае максимально

вырабатываемой тепловой мощности

соответствует максимальная

производительность по количеству

сжигаемых отходов. В случае пониженной

теплотворной способности сжигаемых

отходов уменьшается производство пара

(увеличение потока отходов обусловливает

увеличение недожога).

При

утилизации тепла отходящих газов на

мусоросжигательных заводах возможно

получение как электрической, так и

тепловой энергии. Паропроизводительность

парогенераторов мусоросжигательных

установок в 3-4 раза ниже по сравнению с

энергетическими установками,

работающими на ископаемом топливе (как

следствие относительно низкой теплотворной

способности отходов). На рис. IV-18

представлена типичная диаграмма сжигания

ТБО в топке с колосниковой решеткой. Из

рисунка видно, что вырабатываемая

тепловая мощность (Мвт) зависит от

производительности печи по твердому

топливу (т/час ТБО) и калорийного

потенциала отходов (ккал/кг). При сжигании

отходов с теплотворной способностью

менее 2000 ккал/кг требуется подача

дополнительного тепла (дополнительный

расход природного газа). Области

стабильной работы печи (автогенный

процесс) соответствует теплотворная

способность отходов в пределах

2000-3100 ккал/кг. При неизменной вырабатываемой

тепловой мощности повышение теплотворной

способности приводит к снижению

производительности установки по

ТБО. Оптимальной представляется

теплотворная способность отходов 2800

ккал/кг = 11800 кДж/кг (величина, характерная

для отсортированной горючей фракции

ТБО): в этом случае максимально

вырабатываемой тепловой мощности

соответствует максимальная

производительность по количеству

сжигаемых отходов. В случае пониженной

теплотворной способности сжигаемых

отходов уменьшается производство пара

(увеличение потока отходов обусловливает

увеличение недожога).

Рис. IV-18. Диаграмма сжигания в топке с колосниковой решеткой

Слоевое сжигание ТБО на валковых решетках используют в промышленной практике достаточно широко: в 1995 г. в различных странах эксплуатировалось более 250 топок с валковыми решетками.

При использовании топок с валковыми решетками, заимствованными из практики сжигания угля, материал перемещается с помощью вращающихся валков (барабанов). Наиболее часто используют шестивалковые решетки. В германской практике мусоросжигания встречаются семивалковые решетки. Угол наклона решетки — до 40°, диаметр валков — до 1,5 м, длина валков до 6 м. Температура сжигания — 900-1000°С. Время нахождения отходов в печи— около 30 минут.

Привод каждого валка установлен вне топочной камеры; все части, подлежащие смазке, доступны во время эксплуатации печи.

На рис. IV-19 представлен общий вид завода, на котором реализовано слоевое сжигание ТБО в топке с валковой решеткой. Основными недостатками работы таких заводов являются низкая эффективность и отрицательное экологическое влияние (процесс сжигания плохо стабилизируется, оптимальная температура зачастую не достигается, велик выход недожога, низкое качество шлака, значительные потери черных металлов, эксплуатационные осложнения при попадании в печь бордюрного камня и больших количеств металла, сложность организации эффективной газоочистки при нестабильном горении отходов и др.). Эти недостатки особенно проявляются при отсутствии раздельного сбора и рациональной технологии вывоза ТБО, что имеет место в нашей стране. Как видно из рис. IV-19, в традиционной топке с валковой решеткой реализован центральный отвод дымовых газов из топочного пространства. При этом, по данным практики, температура над последним валком составляет всего 500-600°С, что предопределяет повышенное содержание в шлаке недожога.

В настоящее время создана топка с валковой решеткой второго поколения (рис. IV-20). Новая геометрия топочного пространства и дутьевой режим обеспечивают стабилизацию горения, увеличение времени пребывания газов в печи, турбулизацию газового потока и его интенсивное перемешивание с воздухом. Все это позволяет реализовать сжигание ТБО в оптимальных условиях.

В новой конструкции печи под сводом топочного пространства образуются вихревые потоки, увеличивающие продолжительность пребывания газов в топке при высокой температуре и степень выгорания вредных газовых компонентов и твердых частиц. Первичное дутье (возможен подогрев первичного воздуха до 220°С) подают, как обычно, снизу. Вторичное дутье подают сверху под свод топочного пространства в основную зону горения, что приводит к снижению образования оксидов азота на 50%; подача дутья для дожигания газов на выходе из топки не требуется. Геометрия печи обеспечивает также высокую температуру шлака до его выпуска (температура над последним валком решетки составляет 1000°С). Суммарный расход дутьевого воздуха заметно снижен. Оптимальное управление процессом, связанное с автоматическим регулированием воздухораспределения, скорости вращения валков и количества подаваемого материала, позволяет достаточно эффективно сжигать отходы переменного состава.

Р ис.

IV-19.

Слоевое сжигание ТБО в топке с валковой

решеткой: 1 — приемное отделение; 2 —

бункер исходных ТБО;

3 — грейферный кран; 4 — загрузочная

воронка; 5 — толкатель; 6 — валковая

решетка; 7 — система шлакоудаления; 8 —

бункер шлака; 9 — грейферный кран; 10 —

котел-утилизатор отходящего тепла; 11 —

электрофильтр; 12 — вытяжной вентилятор;

13 — система газоочистки; 14 — труба; 15 —

турбогенератор; 16 — пульт управления;

17 — резервный котел

ис.

IV-19.

Слоевое сжигание ТБО в топке с валковой

решеткой: 1 — приемное отделение; 2 —

бункер исходных ТБО;

3 — грейферный кран; 4 — загрузочная

воронка; 5 — толкатель; 6 — валковая

решетка; 7 — система шлакоудаления; 8 —

бункер шлака; 9 — грейферный кран; 10 —

котел-утилизатор отходящего тепла; 11 —

электрофильтр; 12 — вытяжной вентилятор;

13 — система газоочистки; 14 — труба; 15 —

турбогенератор; 16 — пульт управления;

17 — резервный котел

Рис. IV-20. Общий вид усовершенствованной топки с валковыми решетками (конструкции фирмы "Deutsche Babcock"): 1 — загрузка отходов; 2 — валковая решетка; 3 — топочная камера; 4 — подача первичного дутья; 5 — подача вторичного дутья; 6 — горелка; 7 — зона дожигания; 8 — система шлакоудаления

Представляет интерес технологическая оценка различных методов слоевого сжигания ТБО в топках с переталкивающими решетками, тенденций практического применения этих методов, а также оценка возможностей реализации оптимальных технологий в российских условиях. В этой связи следует отметить, что отечественные ТБО характеризуются повышенной влажностью, а для термической обработки влажных отходов наиболее подходят топочные устройства фирмы «Martin».

Сжигание в барабанных вращающихся печах. Барабанные вращающиеся печи для сжигания исходных (неподготовленных) ТБО применяют очень редко, чаще эти печи используют для сжигания специфичных (например, больничных) отходов, а также жидких и пастообразных промышленных отходов, обладающих абразивным действием.

На рис. IV-21 представлен общий вид завода, на котором реализовано слоевое сжигание отходов в барабанной вращающейся печи.

Барабанные печи устанавливают с небольшим наклоном в направлении движения отходов. Скорость вращения печи — от 0,05 до 2 об./мин. Со стороны загрузки подают отходы, воздух и топливо, шлак и золу выгружают с противоположного конца печи. В первой части печи отходы подсушиваются (400°С), далее происходят их газификация и сжигание (обычно при 900-1000°С).

При сжигании отходов в барабанных печах в принципе можно достичь и более высоких температур горения, но высокотемпературное сжигание ТБО приводит к быстрому износу достаточно тонкой футеровки в печах этого типа (раз в полгода требуется замена внутренней футеровки печи — операция трудоемкая, сложная и дорогая, ее стоимость составляет около 10 % стоимости самой печи). Для повышения долговечности печи иногда вместо футеровки применяют водяное охлаждение стенки барабана или устраивают охлаждение футеровки печи. Производительность барабанных печей составляет до 10 т/час (чаще 1-5 т/час).

Рис. IV-21. Слоевое сжигание отходов во вращающейся барабанной печи: 1 — загрузочная воронка; 2 — толкатель; 3 — вращающаяся барабанная печь; 4 — дожигательная камера; 5 — система шлако- и золоудаления; 6 — конвейер летучей золы; 7 — котел-утилизатор отходящего тепла; 8 — электрофильтр; 9 — дымосос; 10— система газоочистки; 11 — труба

Барабанные печи используют в технологии «Пироксэл», реализующей трехстадийную термическую обработку отходов: сушку до содержания влаги 20%; сжигание (либо пиролиз+сжигание) при температуре 900°С и электрошлаковую обработку остатков сжигания при 1400-1500°С. Данная технология, названная пиролизно-мегаллургической переработкой, прошла достаточно длительные испытания на крупномасштабной опытной установке. Согласно одному из вариантов этой технологии ее первые две стадии осуществляют во вращающихся барабанах (рис. IV-22). В зону сушки подают горячие дымовые газы после их реагентной очистки, а в зону горения — подогретый до 400°С дутьевой воздух. Образующийся шлак и дымовые газы поступают в электроплавильную печь.

Рис. IV-22. Схема переработки отходов по технологии "Пироксэл": 1 —загрузочное устройство; 2,4 — барабанные печи; 3 — промежуточная камера; 5 — электропечь для плавки шлака; 6 — камера дожигания отходящих газов; 7, 8 — реагентная очистка газов; 9 — реагентная станция; 10 — котел-утилизатор; 11 — рукавный фильтр; 12 — труба ; 13 —дымосос; 14 — подача первичного дутья

Существенными недостатками данной технологии являются практически полная потеря металлов (выделяемый в ванне электропечи в виде донной фазы металлосодержащий продукт неизвестного состава получают после периодического слива струи расплава на поверхность вращающегося барабана в форме тонкого скрапа, не имеет сколь либо значительных рынков сбыта), повышенный переход в газовую фазу при 1500°С опасных металлов (цинка, кадмия, ртути, свинца, олова и других) вследствие поступления в электропечь всех металлов, содержащихся в не подвергнутых предварительной сортировке исходных ТБО, а также высокие эксплуатационные расходы.

В практике мусоросжигания барабанные печи ранее часто использовали с целью дожигания продуктов сжигания ТБО на колосниковых решетках. Такие барабаны используют более чем на 70 заводах по сжиганию ТБО. На этих заводах вращающиеся со скоростью 12 об/мин, барабанные печи установлены за каскадами наклонно переталкивающих колосниковых решеток. Помимо дожигания несгоревшей части ТБО, в барабанных печах происходит дробление образующегося при сжигании ТБО шлака, который с помощью системы шлакоудаления подают на пластинчатый конвейер и далее направляют в шлаковое отделение.

Сжигание в печах кипящего слоя. Сжигание в кипящем слое осуществляют за счет создания двухфазной псевдогомогенной системы "твердое-газ" путем превращения слоя отходов в "псевдожидкость" под действием динамического напора восходящего потока газа, достаточного для поддержания твердых частиц во взвешенном состоянии. Слой напоминает кипящую жидкость, и его поведение подчиняется законам гидростатики.

Технология сжигания ТБО в кипящем слое впервые реализована в начале 80-х годов в Японии. К середине 90-х годов этот метод получил достаточно широкое распространение (например, в Японии на его долю приходится около 25% ТБО, подвергаемых термической переработке). Считают, что сжигание в кипящем слое по эколого-экономическим параметрам в ряде случаев превосходит традиционное слоевое сжигание. Развитие этого метода в Японии прогнозируют и в будущем, в том числе за счет модернизации устаревших заводов.

Печи для сжигания ТБО в кипящем слое обеспечивают наилучший режим теплопередачи и перемешивания обрабатываемого материала и по этим характеристикам превосходят котлоагрегаты с переталкивающими решетками. Кроме того, аппараты кипящего слоя не имеют движущихся частей или механизмов. Однако необходимость обеспечения режима псевдоожижения обрабатываемого материала накладывает ограничение на его гранулометрический и морфологический состав, а также на теплотворную способность, в связи с чем в ряде случаев процесс сжигания в кипящем слое (особенно в циркулирующем кипящем слое) оказывается более дорогим, чем слоевое сжигание.

Производительность печей для сжигания ТБО в кипящем слое составляет от 3 до 25 т/час. Преобладающие температуры сжигания — 850-920°С.

В связи с более низкой (на 50-100°С) температурой сжигания ТБО в кипящем слое по сравнению со слоевым сжиганием заметно снижается возможность образования оксидов азота за счет окисления азота воздуха, в результате чего снижаются выбросы NOx с отходящими газами. Кроме того, при сжигании в кипящем слое значительно легче связать кислые соединения серы и хлора путем добавки в топочное пространство порошков соединений кальция (см. раздел I).

В зависимости от характера псевдоожижения различают три модификации кипящего слоя: стационарный, вихревой и циркулирующий кипящий слой. Роль теплоносителя в системах кипящего слоя обычно выполняет тонкозернистый песок, частицы которого создают большую по сравнению с традиционным колосниковым сжиганием поверхность нагрева.

После разогревания песка с помощью запальной горелки до 750— 800°С начинают подачу в кипящий слой отходов, где последние смешиваются с песком и в процессе движения истираются. В результате хорошей теплопроводности песка отходы начинают быстро гореть равномерно во всем объеме кипящего слоя. Выделяющееся при этом тепло обеспечивает поддержание песка в горячем состоянии, что позволяет работать в автогенном режиме без подвода дополнительного топлива для обеспечения режима горения.

Для сжигания ТБО в стационарном кипящем слое печи оснащают цилиндрической или прямоугольной топкой, ограниченной снизу газораспределительной решеткой, конструкция которой обычно предусматривает возможность удаления шлака. Кипение слоя дробленых ТБО в камере сжигания обеспечивает поток подогретого первичного воздуха. Вторичное дутье подают поверх кипящего слоя (для обеспечения дожигания). Шлак вместе с частью песка выгружают снизу и подвергают грохочению с целью регенерации песка.

На рис. IV-23 приведена схема завода, на котором реализовано сжигание ТБО в стационарном кипящем слое. Как видно из рисунка, проектно-компоновочные решения такого завода заметно отличаются от таковых заводов, на которых производят слоевое сжигание ТБО.

Различают одно- и двухвихревой кипящий слой. Роль направляющего устройства, определяющего характер кипящего слоя, выполняют пластины, фиксированные с наклоном по отношению к желобу системы шлакоудаления. Под действием потоков воздуха происходит принудительное эллиптическое движение кипящего слоя. Первичный воздух подают в топку через несколько воздуховодов, причем скорость потока воздуха возрастает по направлению к желобу шлакоудаления.

Эффективность процесса сжигания отходов в кипящем слое в значительной степени обеспечивают следующие особенности конструктивного выполнения камеры сжигания:

фурменное днище камеры состоит из нескольких секций, через которые вводится различное количество дутьевого воздуха, чтобы обеспечить ожижение и вихревое движение слоя загрузки. Скошенная форма фурменного днища облегчает выгрузку;

дефлекторы в верхней части топочной камеры обеспечивают направление вихревого движения, определяют степень расширения кипящего слоя и предотвращают вынос песка из слоя, благодаря чему удается удерживать точные геометрические размеры слоя;

два вращающихся в противоположных направлениях потока эллиптической формы, соприкасающиеся в середине, обеспечивают оптимальное распределение и ворошение отходов, благодаря чему достигается более чем 99%-ное сгорание отходов и предотвращение подпора при загрузке новых отходов.

Рис. IV-23. Сжигание отходов в стационарном кипящем слое: 1 — питатель отходов; 2 — решетка с отверстиями; 3 — камера сжигания; 4 — горелка; 5 — дутьевой вентилятор; 6 — циклон; 7 — электрофильтр; 8 — дымосос; 9 — груба

Чтобы достичь полного сгорания летучих компонентов, в зону высокой турбулизации подают вторичный воздух, который интенсивно перемешивается с горючими газами и способствует их полному дожиганию в выше расположенном реакционном пространстве, в котором поддерживается температура 850°С (время пребывания газов в этой зоне составляет 5 секунд).

Для регулирования температуры периодически осуществляется рециркуляция дымового газа.

На рис. IV-24 схематично представлена печь с циркулирующим кипящим слоем. Печь запроектирована для завода производительностью 500 тыс. т/год, где установлены две печи производительностью 25 т/час каждая. Крупность загружаемого в печь материала — 100 мм, минимальная теплотворная способность — около 10000 кДж/кг (~2450 ккал/кг).

Рис. IV-24. Печь для сжигания отходов в циркулирующем кипящем слое

Эффективное сжигание в печи обеспечивают хорошим контактом топлива из отходов с горячим песком (печь заполняют песком на 1/3 объема). Материал постоянно циркулирует в системе печь-циклон, и по всей высоте печи поддерживается равномерная температура 830-920°С (относительно низкая температура способствует снижению выбросов оксидов азота на 25-40% по сравнению с использованием котлоагрегатов со стандартными решетками, снижению коррозионного действия хлора). Отсортированную и дробленую фракцию ТБО (топливо из отходов) загружают в переднюю часть печи. Охлаждаемые водой (защитная рубашка из труб) стенки печи выполнены из высоконикелистой стали. Дутьевой воздух нагревают до 300-350°С и подают в печь в нескольких точках (на схеме показана одна). Отходящие газы из печи направляют в циклон, где осаждают шлак. Температура в циклоне составляет 750-800°С, т.е. циклон частично выполняет функцию печи. Для рекуперации тепла в циклоне имеются трубы.

Время пребывания отходящих газов в печи составляет около 4 сек. Печь характеризуется пониженным выходом шлака и летучей золы и является экологически наиболее чистым агрегатом из термического оборудования данного профиля. Энергетическое использование отходов при ее эксплуатации характеризуется высокой эффективностью (615 кВтч/т).

С жигание-газификация

в плотном слое кускового материала

без его принудительных перемешивания

и перемещения. Разработан

процесс газификации, характеризующийся

высокой степенью использования

энергетического потенциала сырья,

подвергаемого термообработке (процесс

назван сверхадиабатическим горением).

Его осуществляют в реакторе (рис. IV-25)

типа вертикальной шахтной печи с

внутренним диаметром 1,6 м (внешний

диаметр 2,5 м) и высотой 7,3 м, куда сверху

загружают в соотношении 1:0,4 отходы

(преимущественная крупность — 200 мм) и

инертный материал типа шамота (крупность

от -120 до +70 мм), а снизу подают газифицирующий

агент — паро-воздушную смесь с температурой

60-80°С). Шамот выполняет функцию

теплоносителя и создает оптимальные

условия для реакции газификации.

Процесс проводят при относительно

малых линейных скоростях потока и

осуществляют в виде двух стадии:

газификации отходов (максимальная

температура в реакторе составляет

1200°С — в зоне несколько ниже середины

реактора) и сжигания полученного

синтез-газа (смесь водорода, оксида

и диоксида углерода, азота и водяного

пара, в которой присутствуют

углеводороды и аэрозоли пиролизных

смол) в паровом котле с топкой при

избытке вторичного воздуха. Продукты

газификации (газ и шлак) выводят из

реактора при температуре менее 150°С,

что характеризует весьма высокий

тепловой КПД реактора. Теплотворная

способность синтез-газа при газификации

обогащенной фракции ТБО составляет

около 1200 ккал/м3.

Перегретый пар из котла является питанием

паровой машины с электрогенератором.

жигание-газификация

в плотном слое кускового материала

без его принудительных перемешивания

и перемещения. Разработан

процесс газификации, характеризующийся

высокой степенью использования

энергетического потенциала сырья,

подвергаемого термообработке (процесс

назван сверхадиабатическим горением).

Его осуществляют в реакторе (рис. IV-25)

типа вертикальной шахтной печи с

внутренним диаметром 1,6 м (внешний

диаметр 2,5 м) и высотой 7,3 м, куда сверху

загружают в соотношении 1:0,4 отходы

(преимущественная крупность — 200 мм) и

инертный материал типа шамота (крупность

от -120 до +70 мм), а снизу подают газифицирующий

агент — паро-воздушную смесь с температурой

60-80°С). Шамот выполняет функцию

теплоносителя и создает оптимальные

условия для реакции газификации.

Процесс проводят при относительно

малых линейных скоростях потока и

осуществляют в виде двух стадии:

газификации отходов (максимальная

температура в реакторе составляет

1200°С — в зоне несколько ниже середины

реактора) и сжигания полученного

синтез-газа (смесь водорода, оксида

и диоксида углерода, азота и водяного

пара, в которой присутствуют

углеводороды и аэрозоли пиролизных

смол) в паровом котле с топкой при

избытке вторичного воздуха. Продукты

газификации (газ и шлак) выводят из

реактора при температуре менее 150°С,

что характеризует весьма высокий

тепловой КПД реактора. Теплотворная

способность синтез-газа при газификации

обогащенной фракции ТБО составляет

около 1200 ккал/м3.

Перегретый пар из котла является питанием

паровой машины с электрогенератором.

Рис. IV-25. Реактор газификации в плотном слое кускового материала без принудительного перемешивания и перемещения отходов

Поскольку процесс паро-воздушной газификации проводят в плотном слое кускового материала при относительно малых линейных скоростях потока, в синтез-газе, который выводят из реактора сверху, практически отсутствует золоунос. Перемещение твердого материала в реакторе происходит под действием силы тяжести. Перемещаясь сверху вниз, материал последовательно проходит зоны подогрева, сушки, пиролиза и газификации. Получаемый в результате процесса шлак практически не содержит недожога. После выгрузки из реактора его подвергают грохочению для отделения от инертного материала, используемого в качестве оборотного.

По массе исходных ТБО производительность одного реактора составляет 1,8 т/час, в случае газификации обогащенной фракции ТБО она возрастает до 2,7 т/час. В процессе газификации обогащенной фракции ТБО удельный расход дутьевого воздуха составляет около 5000 м3/т (в том числе первичное дутье — 1000 м3 /т, вторичное дутье — около 4000 м3/т), водяного пара — около 300 м3/т, электроэнергии — около 40 кВт ч/т. Объем отходящих газов — около 5000 м3/т. По расчетам, производство электроэнергии составляет 330 кВт.* ч/т газифицируемых отходов.

Крупность материала не более 200 мм (допускается крупность 250 мм для отдельных кусков бумаги и полимерной пленки) и его теплотворная способность не менее 1500 ккал/кг представляют основные требования к отходам, направляемым на газификацию. Эти требования обеспечивают на стадии обогащения ТБО введением в технологическую схему соответствующих операций, позволяющих также предотвратить попадание в процесс металлов, экологически опасных и некоторых других компонентов.

Усреднение состава горючих отходов и их равномерная подача в процесс термообработки являются необходимыми условиями обеспечения стабильности термического процесса, а также повышения его эффективности и таковой последующей газоочистки. Стабильность процесса обеспечивают автоматическим регулированием его четырех параметров: температуры (регулируют с помощью изменения подачи водяного пара), расположения фронта зоны газификации по высоте реактора (регулируют изменением скорости выгрузки шлака при неизменном расходе дутьевого воздуха), расхода вторичного дутьевого воздуха (регулируют по остаточному содержанию кислорода в дымовых газах), уровня загружаемого материала.

Рассматриваемый процесс газификации по сравнению со слоевым сжиганием ТБО имеет следующие экологические преимущества:

Поскольку процесс проводят в плотном слое кускового материала при относительно малых линейных скоростях потока, в синтез-газе, выводимом из реактора сверху, практически отсутствует, как отмечено выше, золоунос (газы по пути своего движения проходят своеобразный фильтр). Учитывая, что на частицах летучей золы осаждается большая часть вредных примесей, в том числе тяжелых металлов (металлы в виде изделий в термический процесс после сортировки не попадают, но в небольших количествах могут входить в состав макулатуры, синтетических и других материалов), предотвращение золоуноса с газами представляется важным преимуществом процесса газификации (по сравнению с охарактеризованными выше традиционными термическими технологиями);

Температура в зоне газификации составляет 1200°С, что обеспечивает полное разложение опасных органических соединений (в том числе диоксинов и фуранов) до безвредных и нейтральных. Необходимо отметить, что существует два основных пути образования дибензодиоксинов и дибензофуранов: первичное образование в термическом процессе при температурах 300-600°С и вторичное образование на стадии охлаждения дымовых газов при температурах от 250 до 450°С (реакции их образования происходят на поверхности частиц летучей золы в присутствии соединений хлора при катализе соединениями железа и меди). Чтобы свести к минимуму вторичное образование диоксинов, в процессе газификации и в некоторых вариантах охарактеризованных выше технологий реализуют закалку отходящих газов (их быстрое охлаждение до 150°С). Учитывая малый золоунос, а также восстановительную атмосферу в реакторе (выше зоны газификации), можно констатировать, что вероятность повторного образования диоксинов на поверхности частиц летучей золы после закалки очень мала. Одновременно восстановительная атмосфера предотвращает образование оксидов азота.

Прямым следствием названных экологических преимуществ является возможность реализации значительно упрощенной (и менее дорогой) по сравнению с традиционным слоевым сжиганием ТБО газоочистки. Еще одна возможность упрощения и снижения стоимости газоочистки состоит в очистке синтез-газа на выходе из реактора газификации (его объем составляет 1000 м3/т отходов, что в 4-5 раз меньше объема отходящих газов при традиционном слоевом сжигании).