- •Тема 1 Основы обработки материалов и ее себестоимость

- •Основные понятия и определения по курсу

- •Введение

- •1. Основные понятия и определения

- •2. Основные типы производства

- •Обработка материалов

- •1. Точность обработки

- •2. Качество поверхности

- •3. Критерий оценки шероховатости поверхности

- •Фото рельсового профилографа

- •Фото электронного профилометр

- •Основные требования, предъявляемые к изделиям

- •1. Технологичность конструкций

- •2. Методика оценки технологичности конструкций

- •3. Направления в создании технологичных конструкций

- •I. Эскизный проект

- •II. Технический проект

- •III. Рабочий проект

- •IV. Изготовление и испытание опытных образцов

- •4. Основы разработки технологического процесса изготовления машин

- •Основы снижения себестоимости машины

- •1. Расчет себестоимости единицы продукции

- •2. Основы технического нормирования

- •3. Увеличение производительности труда

- •4. Улучшение условий труда

- •Тема 2 Технологические основы изготовления машин и аппаратов

- •Выбор заготовок и способы их получения

- •Получение заготовок методами литья

- •1.1 Литье в песчано-глинистые формы

- •1.2 Литье в оболочковые формы

- •1.3 Литье в металлические формы (кокили)

- •1 .4 Литье по выплавляемым моделям

- •1.5 Литье под давлением

- •1.6 Центробежное литье

- •2. Использование магнитного поля в литейном производстве

- •3. Способы получения заготовок методами давления

- •Горячая штамповка эллиптических и сферических днищ

- •Расконсервация и правка заготовок

- •1. Расконсервация и удаление следов коррозии на заготовках

- •Д робеструйные камеры камеры абразивно-струйной обработки

- •Д робеструйная камера с системой сбора дроби pulsomatic комплектная рекуперативная система

- •Д робеструйная камера с системой сбора дроби waffle-floor™

- •Моечные системы

- •Установка для очистки под высоким давлением

- •Ручная очистка под высоким давлением

- •2. Правка материала

- •Разметка и раскрой материала

- •1. Разметка

- •2. Раскрой

- •3. Резка

- •Гильотинные ножницы

- •Дисковые ножницы

- •Фрикционной резки

- •Гидроабразивная резка

- •Образование отверстий и обработка кромок

- •1. Образование отверстий

- •2. Обработка кромок

- •3. Подготовка кромок под сварку

- •Кромкорезы tkf

- •Гибка и профилирование Материалов

- •1. Гибка

- •2. Профилирование

- •Вальцовка

- •1. Вальцовка

- •Машины листогибочные трёхвалковые

- •Машины листогибочные четырёхвалковые

- •Изготовление обечаек

- •23. Изготовление корпусов аппаратов высокого давления

- •24. Обкатка

- •25. Вытяжка

- •26. Изготовление днищ

- •Типовые технологические процессы изготовления днищ

- •Типовой технологический процесс изготовления днищ эллиптических

- •27. Изготовление фланцев

- •28. Изготовление трубных решеток

- •29. Способы соединения деталей

- •Выбор способов сварки

- •Деформации при сварке и борьба с ними

- •30. Типовые технологические процессы сборки аппаратов химической, пищевой и смежных отраслей промышленности Сборка емкостных аппаратов

- •Сборка кожухотрубчатых теплообменных аппаратов

- •Сборка колонных аппаратов

- •Сборка колпачковых тарелок

- •Технические требования

- •Сборка ситчатых тарелок

- •Технические требования

- •Типовой процесс сборки клапанной тарелки

- •Технические требования

- •Примечания іі

- •Примечания ііі Резцы

- •Развертки

- •Развертки:

- •Инструмент для фрезерования

- •Инструмент для обработки отверстий

- •Инструмент для токарной обработки (резцы)

Машины листогибочные трёхвалковые

Фото

Машина трёхвалковая (ГДР), 20×4000мм

|

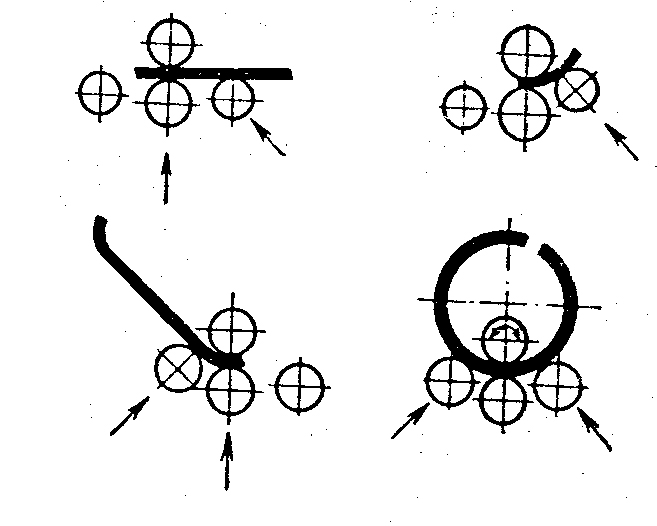

Подгибку кромок осуществляют на кромкогибочных машинах. Трехвалковые вальцы с асимметричным расположением валков позволяют производить почти полную гибку одного края листа. Противоположный край листа остается не подогнутым на величину, равную расстоянию от оси верхнего валка до оси бокового гибочного валка. Для подгибки второго края листа его вынимают из машины и заводят в валки неподогнутым краем.

Четырехвалковые вальцы. При вальцовке на четырехвальцовых вальцах предварительной подгибки кромок не требуется, на них можно получать обечайки с подогнутыми краями без съема и перестановки листа (рис. 2.21 и фото) и вальцевать обечайки за один проход.

Вертикальная пара валков зажимает и перемещает заготовку, боковые валки обеспечивают деформацию листа во время гибки. Приводными являются верхний или нижний валок. Положением гибочных боковых валков определяют радиус гибки. Недостатком четырехвалковых машин, по сравнению с трехвалковыми, является большая масса (на 25–40 %), сложность конструкции, более высокая стоимость.

Рисунок 2.21 – Четырехвалковые вальцы

Машины листогибочные четырёхвалковые

Вертикальные гибочные вальцы. Для гибки сортового проката применяют вертикальные гибочные вальцы, кинематическая схема которых аналогична схеме горизонтальных трехвалковых вальцов. Валки сменные. Сечение их соответствует профилю проката. Подгибку концов проката осуществляют на прессах, кромкогибочных машинах или вручную.

Гибку сортового проката производят как в холодном, так и в горячем состоянии.

Специальные листогибочные машины:

а) правильно-гибочные – совмещены операции правки и гибки;

б) полуавтоматические;

в) листогибочные машины с ЦПУ.

Изготовление обечаек

Главным составным элементом корпуса аппарата является обечайка. По форме обечайки бывают цилиндрические, конические, сферические и коробчатые. Независимо от материала и технологии изготовления внутренние базовые диаметры ДВ обечаек следует выдерживать по ГОСТ 9617-76 в интервале 200-20000 мм. По этому же стандарту допускается изготовление цилиндрических обечаек из стальных труб с базовыми наружными диаметрами.

В аппаратуростроении

изготавливают обечайки для работы в

условиях высоких давлений примерно

10 МПа и выше методом поковок,

рулонирования и пр. Обечайки, работающие

под давлением менее этого давления,

изготавливают преимущественно вальцовкой

из листов. Такие обечайки подразделяют

на жесткие с соотношением

![]() и нежесткие

и нежесткие

![]() .

.

Технические требования на изготовление обечаек.

Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением и ОСТ 26-291-94 определены следующие требования к изготовлению обечаек.

Неперпендикулярность торца обечайки к ее образующей допускается в пределах 1 мм на 1 м диаметра, но не более 3 мм при диаметре свыше 3 м.

Сварные швы должны быть только стыковыми. В стыковых соединениях сосудов (их элементов) с различной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому. Угол наклона поверхностей перехода не должен превышать 15.

Отверстия для люков и лазов следует располагать вне сварных соединений (швов) и укрепления отверстий.

Отклонения наружного диаметра обечаек и других элементов, изготовленных из листов и поковок, не должны превышать 1% номинального наружного диаметра. При этом овальность в любом поперечном сечении не должна превышать 1%. Овальность определяют по формуле:

![]() ,

,

где ДМАХ и ДМIN – наибольший и наименьший диаметры, измеренные в одном сечении.

Допускаемая овальность обечаек колонных аппаратов и аппаратов, работающих под вакуумом не должна превышать 0,5 % номинального внутреннего диаметра, но не должна превышать 20 мм при диаметре свыше 4 м.

Остальные технические требования (к сварке, термообработке, контролю сварных швов, испытанию) на изготовление обечаек будут рассмотрены при описании соответствующих операций технологического процесса.

Рекомендуемые минимальные толщины стенок цилиндрических обечаек при вальцовке, мм

D, мм |

400 |

От 400 до 1000 |

От 1000 до 2000 |

От 2000 до 4000 |

S, мм |

2 |

3 |

4 |

5 |

При меньшей толщине рекомендуется вальцовку производить с использованием различных поддерживающих устройств и приспособлений.

Для повышения производительности труда, удобства в работе, соблюдения условий техники безопасности, механизации перемещения и обеспечения высокого качества к листогибочным машинам желательно иметь набор следующего оснащения: загрузочное устройство; устройства для ориентации листов при подаче в валки (откидные упоры, пазы и др.); поддерживающие устройства для обечаек больших диаметров и малых толщин; торцевые упоры со стороны опорных подшипников при гибке конических обечаек; средства активного контроля обечайки в процессе гибки с сигнализацией результатов на пульт управления машины.

Расчет развертки обечайки

При расчете развертки цилиндрической обечайки с внутренним диаметром DВ из стали толщиной S, определяемой по длине нейтральной линии L, мм

L = (DВ + S),

При необходимости изготовления обечаек с повышенными требованиями к их точности длина заготовки обечайки, мм:

L = (DВ + S + a/2) – b1 + b2 + c,

где S – толщина листа, мм; а – допускаемое отклонение формы поперечного сечения (овальности), а = 0,01 DВ; b1 – величина зазора под сварку, мм; b2 – припуск на обработку кромок, мм; с – величина усадки сварного шва, мм.

Величину зазоров b1 под сварку принимают по справочной литературе, соответствующим ОСТ и ГОСТам. Припуски b2 на обработку кромок заготовок стальных, вырезаемых кислородной резкой, принимают по ГОСТ121-79, после других типов резки – по типовым технологическим процессам на резку. Величина усадки сварного шва за один проход определяется по формуле, мм

![]() ,

,

где k1 и k2 – коэффициенты, зависящие от числа проходов и марки стали (табл.2..

Таблица 2.4 – Коэффициенты, зависящие от числа проходов при сварке, и от марки стали

Число проходов |

Углеродистая сталь |

Коррозионностойкая сталь |

||

k1 |

k2 |

k1 |

k2 |

|

1 2 3 |

0,04 0,035 0,24 |

1 1 1 |

0,04 0,035 – |

1,32 1,22 – |

Погонная энергия сварочного нагрева, Дж/см

![]() ,

,

где – КПД дуги (при сварке угольным электродом, =0,5–0,7; при сварке металлическим электродом (открытой дугой) =0,7–0,8; при автоматической сварке под флюсом =0,75–0,9); I – сила тока, А; U – напряжение, В – скорость сварки, м/ч; S – толщина свариваемого металла, мм.

Допуски на разметку по длине до 10 м – 1 мм, для разности диагоналей прямоугольника 0,3 мм – на 1 м длины диагонали при ее длине до 10 м и не более 3 мм при длине диагонали свыше 10 м.

Технологический процесс изготовления цилиндрических обечаек состоит из следующих операций.

Расконсервация и правка по необходимости

Расчет размеров заготовки и ее разметка;

Резка на гильотинных ножницах или тепловым способами;

Вальцовка (при вальцовке на 3-х валковых вальцах с симметричным расположением валков следует операция подгибки кромок перед вальцовкой);

Сварка продольного шва;

Контроль сварного шва и устранение дефектов;

Термообработка;

Калибровка на вальцах;

Подрезка кромок;

10. Контроль.

Изготовление нежестких обечаек

Условно принято

считать нежесткими те обечайки, у которых

отношение

![]() .

Эти обечайки способны при гибке изменять

форму поперечного сечения под действием

собственной массы (рис. 2.22).

.

Эти обечайки способны при гибке изменять

форму поперечного сечения под действием

собственной массы (рис. 2.22).

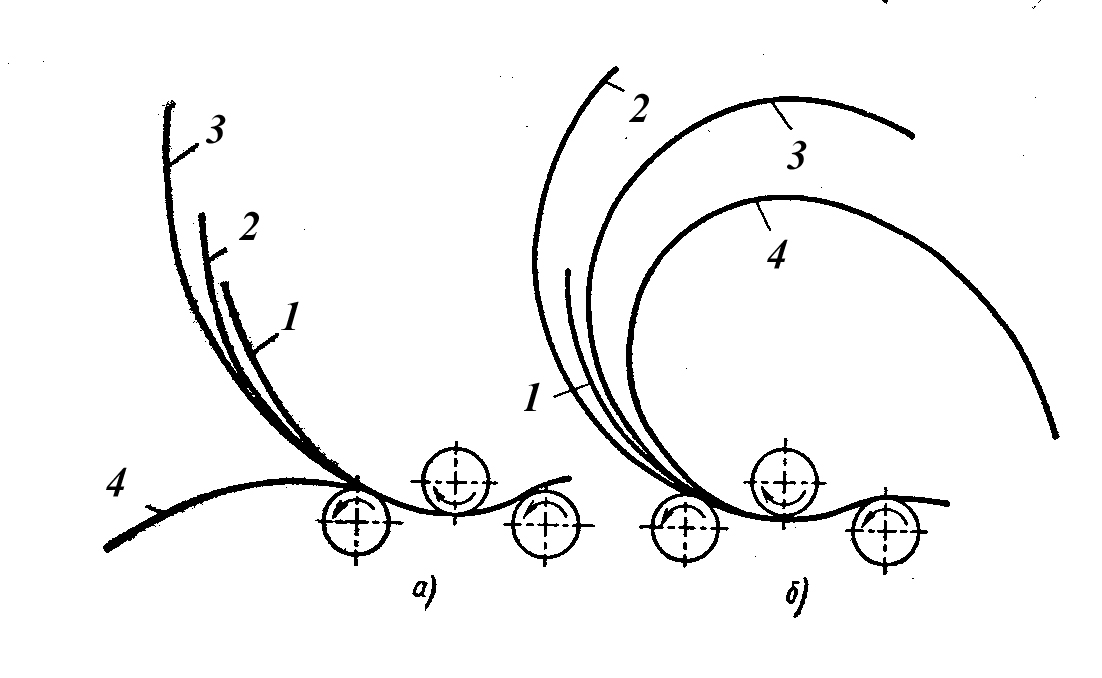

Рисунок 2.22 – Схема потери устойчивости формы при гибке нежестких обечаек

с изменением (а) начальной формы и без изменения (б)

По мере увеличения длины вылета листа (рис. 2.22, а) кривизна выходной ветви уменьшается (кривые 1, 2, 3) и, достигнув немного больше четверти окружности, лист теряет устойчивость и падает (кривая 4). Если же лист при гибке не изменяет резко своей формы, но под действием собственной массы сильно изгибается (рис. 2.22, кривые 3, 4) продолжать процесс гибки нельзя. Поэтому для исключения деформации от собственной массы и вызываемого ее искажения поперечного сечения при вальцевании применяют телескопические боковые роликовые опоры и верхние поддерживающие устройства (рис. 2.23).

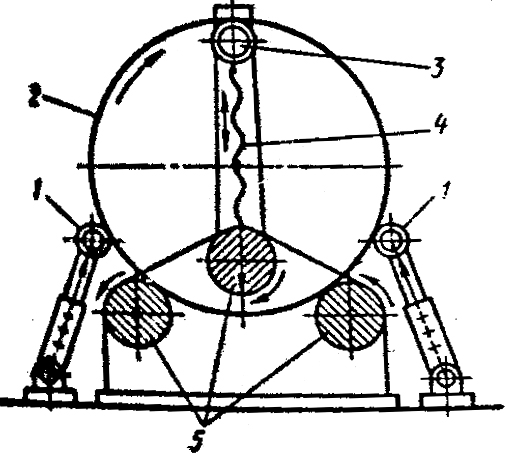

Рисунок 2.23 – Приспособление для сохранения формы нежесткой обечайки при ее гибке

Регулируемость положения роликовых опор и поддерживающего устройства позволяет вальцевать нежесткие обечайки различных диаметров. Приспособление для сохранения формы нежестких обечаек действует следующим образом. Обечайка 2 гнется валками 5 листогибочной машины. По мере гибки конец изогнутой обечайки сначала поддерживается левым роликом 1 и предупреждает ее запрокидывание, а затем поддерживается трубой 3, устанавливаемой на нужной высоте винтом 4. Правый ролик 1 поддерживает изогнутый конец обечайки на завершающей стадии гибки.

Процесс изготовления нежестких обечаек в остальной части совпадает с описанным выше типовым технологическим процессом на изготовление жестких обечаек с обязательным применением для операции планочных прижимов вместо струбцин и стяжек, а также разжимных колец.

При проведении вальцовки обечаек на вальцах следует предупреждать образование следующих дефектов:

а) перекос кромок, проявляющийся при не соблюдении параллельности торцевой кромки листа с осями валков во время установки листа в вальцах;

б) перегиб на радиус, меньше заданного;

в) овальность, которая возникает вследствие неравномерности прижатия листа по всей длине;

г) конусность, являющаяся дефектом станка при непараллельности расположения осей валков;

д) бочкообразность, которая возникает при чрезмерном давлении на валки, вызывающем искривление последних.

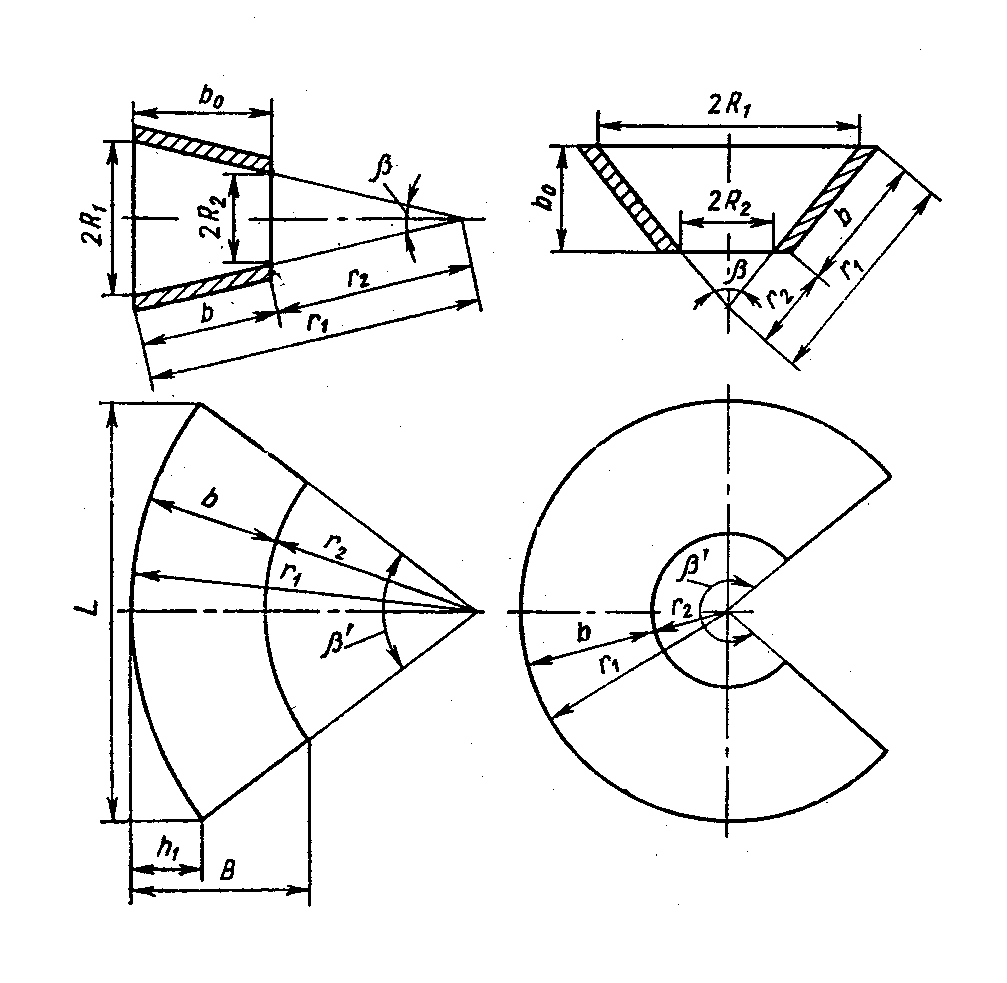

Гибка конических обечаек и конических днищ. Кроме цилиндрических обечаек в аппаратостроении часто встречаются конические обечайки и днища по ГОСТ 12619-78, 12620-78, 12621-78, 12622-78, 12623-78, 12524-78. Типовые представители таких деталей представлены на рис. 2.24.

Рисунок 2.24 – Конические обечайки и заготовки для них:

а – с углом конуса 60; б – с углом конуса 60

Размеры плоской заготовки конической обечайки рассчитывают по следующим формулам:

длина образующей, мм

![]()

радиусы развертки, мм

угол развертки, рад

![]()

длина хорды (длина листа), мм

![]()

высота развертки, мм

![]()

высота внешней стрелки, мм

![]()

Конические обечайки имеют непараллельные образующие, поэтому круговая гибка конуса между цилиндрическими валками приводит к отклонению линий изгиба с направлением образующих. Для согласования их и получения правильного конуса нужно гибку конических обечаек выполнять на вальцах с коническими валками, вершина которых совпала бы с вершиной угла конуса заготовки. Однако такие условия требуют значительного усложнения конструкции и удорожания ее.

При индивидуальном и мелкосерийном изготовлении конических деталей аппаратов можно пользоваться листогибочными машинами с цилиндрическими валками. Для этого осуществляют наклон верхнего (среднего) валка у симметричной трехвалковой машины или бокового валка у асимметричной трех- и четырехвалковой машин.

При проектировании процесса гибки конических деталей аппаратов необходимо учитывать следующие ограничения: 1) проекция малого диаметра конуса на вертикальную ось должна быть больше диаметра верхнего валка; 2) конусы, имеющие развертку более 150, нельзя изготавливать из одного целого листа, их следует выполнять гибкой из отдельных частей с последующей сваркой.

Расчет параметров настройки валков при гибке конических обечаек.

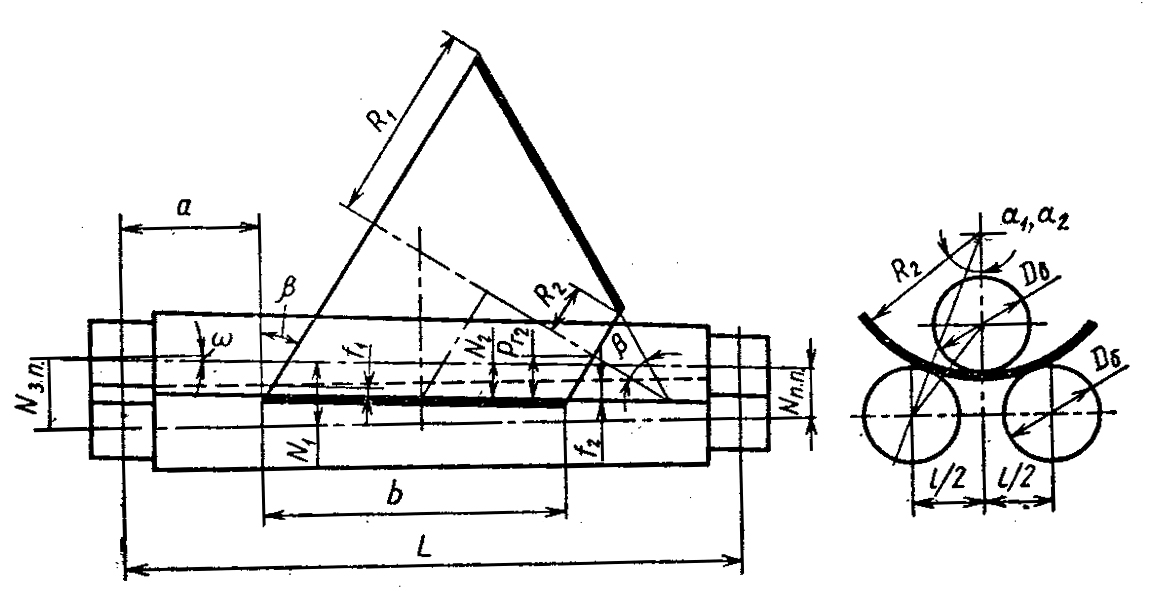

Схема гибки на трехвалковой машине с симметричным расположением валков с наклоном верхнего валка показана на рис. 2.25.

Угол наклона верхнего валка

![]()

где f1 и f2 – прогибы наружной и внутренней кромок конической обечайки; b – длина образующей конуса.

Значения f1 и f2 определяют по формулам, мм

![]()

Углы 1 и 2 определяют из уравнений

Рисунок 2.25 – Схема гибки конических обечаек на трехвалковых

листогибочных вальцах (с наклоном верхнего валка)

Радиусы изгиба в торцовых сечениях определяют из равенств, мм

Константы упрочнения n и m берут из таблицы, а остальные – из чертежа (см. рис. 22.6).

Величина смещения заднего подшипника для получения заданного R1, мм

NЗ П = s – f1 + a tg ,

а смещение переднего подшипника для получения R2, мм

NП П = s – f2 – (L – a) tg .

При гибке на трехвалковой листогибочной машине с асимметричным расположением валков, т.е. с вертикальной регулировкой боковых валков, угол наклона определяют по формуле, но значения прогибов наружной и внутренней кромок (сечений) обечаек определяют по следующим формулам, мм:

Углы 1 и 2, радиусы R1 и R2, смещения NЗ П и NП П определяются по формулам для гибки конусов с перемещением верхнего валка.

Выбор способа и оборудования для изготовления конических обечаек и днищ зависит от многих конструктивных и технологических факторов – от серийности производства, размеров изготовляемых конических обечаек, соотношения их геометрических размеров, материала, из которого они изготовляются, от требований к точности геометрической формы, состоянию поверхности заготовок и готовых изделий и т.п.

В большинстве случаев конические обечайки относятся к классу тонкостенных деталей. Формообразование таких деталей ведется несколькими способами, которые характеризуются видом инструментов, оборудования и обладают определенными возможностями, преимуществами и недостатками.

В условиях крупносерийного производства конические обечайки небольших размеров или конические обечайки с небольшим диаметром малого основания усеченного конуса изготовляют методом свободной гибки в универсальных штампах с сопряженными по форме пуансоном и матрицей.

Для изготовления штамповкой конических обечаек с углом при вершине 2 60 применяют технологию, по которой конус формируется за два перехода. Формообразование конуса производится в штампе со стационарной матрицей с горизонтальной осью симметрии и с револьверным поворотным вокруг горизонтальной оси составным пуансоном. На первом переходе заготовку укладывают на матрицу и пуансоном из заготовки формируют корытообразную деталь. Затем пуансонный блок поворачивают вокруг оси, над матрицей устанавливают второй пуансон, представляющий собой полуматрицу, такую же, как начальная матрица, и доформовывают конус. Такой процесс высокопроизводителен, обеспечивает высокую точность, однако выгоден только в условиях массового и крупносерийного производства.

Тонкостенные конусы в тресте «Южтехмонтаж» изготовливались методом протаскивания через формирующее кольцо. К заготовке конуса в месте его будущей вершины приваривается петля, за которую цеплялся крюк. При подъеме заготовка упирается в формирующее кольцо, в результате чего образуется конус. Подъем продолжается до момента совмещения кромок, после чего производится прихватка стыка электросваркой.

Для крупносерийного производства конических обечаек разработаны трехвалковые машины со сменными коническими валками и их консольным расположением. Угол наклона валков регулируется от 0 до 15, что обеспечивает гибку обечаек с центральным углом до 180, с длиной образующей до 1300 мм и толщиной до 10 мм.

При гибке конических обечаек на листоправильных машинах технологический процесс их изготовления соответствует технологическому процессу изготовления цилиндрических обечаек.

Для изготовления конусов с максимальным диаметром основания конуса до 5600 мм, с длиной образующей до 3000 мм используют метод свертывания. Заготовку с углом развертки, меньшим и равным 180, укладывают на тележку, предварительно установив поворотные кронштейны в такое положение, при котором они поддерживают края заготовки, свисающие с тележки. Струбцины устанавливают так, чтобы угол между ними был равен углу развертки заготовки, а консольные балки струбцин были обращены вниз. Затем тележку с заготовкой перемещают влево, заводя края заготовки в струбцины таким образом, чтобы радиальные кромки заготовки выступали с противоположной стороны. После этого заготовку зажимают с помощью силовых цилиндров, подъемным механизмом поднимают свисающую часть заготовки и тем самым задают направление ее гибки. При движении струбцин происходит сведение кромок заготовки по углу и одновременный поворот ее краев вокруг осей. По окончании гибки кромки соединяют сваркой.