- •Тема 1 Основы обработки материалов и ее себестоимость

- •Основные понятия и определения по курсу

- •Введение

- •1. Основные понятия и определения

- •2. Основные типы производства

- •Обработка материалов

- •1. Точность обработки

- •2. Качество поверхности

- •3. Критерий оценки шероховатости поверхности

- •Фото рельсового профилографа

- •Фото электронного профилометр

- •Основные требования, предъявляемые к изделиям

- •1. Технологичность конструкций

- •2. Методика оценки технологичности конструкций

- •3. Направления в создании технологичных конструкций

- •I. Эскизный проект

- •II. Технический проект

- •III. Рабочий проект

- •IV. Изготовление и испытание опытных образцов

- •4. Основы разработки технологического процесса изготовления машин

- •Основы снижения себестоимости машины

- •1. Расчет себестоимости единицы продукции

- •2. Основы технического нормирования

- •3. Увеличение производительности труда

- •4. Улучшение условий труда

- •Тема 2 Технологические основы изготовления машин и аппаратов

- •Выбор заготовок и способы их получения

- •Получение заготовок методами литья

- •1.1 Литье в песчано-глинистые формы

- •1.2 Литье в оболочковые формы

- •1.3 Литье в металлические формы (кокили)

- •1 .4 Литье по выплавляемым моделям

- •1.5 Литье под давлением

- •1.6 Центробежное литье

- •2. Использование магнитного поля в литейном производстве

- •3. Способы получения заготовок методами давления

- •Горячая штамповка эллиптических и сферических днищ

- •Расконсервация и правка заготовок

- •1. Расконсервация и удаление следов коррозии на заготовках

- •Д робеструйные камеры камеры абразивно-струйной обработки

- •Д робеструйная камера с системой сбора дроби pulsomatic комплектная рекуперативная система

- •Д робеструйная камера с системой сбора дроби waffle-floor™

- •Моечные системы

- •Установка для очистки под высоким давлением

- •Ручная очистка под высоким давлением

- •2. Правка материала

- •Разметка и раскрой материала

- •1. Разметка

- •2. Раскрой

- •3. Резка

- •Гильотинные ножницы

- •Дисковые ножницы

- •Фрикционной резки

- •Гидроабразивная резка

- •Образование отверстий и обработка кромок

- •1. Образование отверстий

- •2. Обработка кромок

- •3. Подготовка кромок под сварку

- •Кромкорезы tkf

- •Гибка и профилирование Материалов

- •1. Гибка

- •2. Профилирование

- •Вальцовка

- •1. Вальцовка

- •Машины листогибочные трёхвалковые

- •Машины листогибочные четырёхвалковые

- •Изготовление обечаек

- •23. Изготовление корпусов аппаратов высокого давления

- •24. Обкатка

- •25. Вытяжка

- •26. Изготовление днищ

- •Типовые технологические процессы изготовления днищ

- •Типовой технологический процесс изготовления днищ эллиптических

- •27. Изготовление фланцев

- •28. Изготовление трубных решеток

- •29. Способы соединения деталей

- •Выбор способов сварки

- •Деформации при сварке и борьба с ними

- •30. Типовые технологические процессы сборки аппаратов химической, пищевой и смежных отраслей промышленности Сборка емкостных аппаратов

- •Сборка кожухотрубчатых теплообменных аппаратов

- •Сборка колонных аппаратов

- •Сборка колпачковых тарелок

- •Технические требования

- •Сборка ситчатых тарелок

- •Технические требования

- •Типовой процесс сборки клапанной тарелки

- •Технические требования

- •Примечания іі

- •Примечания ііі Резцы

- •Развертки

- •Развертки:

- •Инструмент для фрезерования

- •Инструмент для обработки отверстий

- •Инструмент для токарной обработки (резцы)

2. Профилирование

Профилированием называется получение из листовых заготовок жестких и легких профилей, имеющих различную форму сечения.

Профилирование производят в штампах или в специальных роликовых машинах. В штампах получают детали небольших размеров. Длинные профили получают на роликовых машинах. Сущность профилирования на роликовых машинах заключается в том, что длинная ленточная заготовка последовательно проходит через несколько пар фасонных роликов, расположенных друг за другом в одной плоскости. Образующие каждой пары роликов имеют сопряженные контуры, между которыми остается зазор, равный толщине заготовки. Профиль роликов постепенно изменяется от цилиндрического до необходимого.

Л.10-11

Вальцовка

План:

1. Вальцовка

2. Изготовление обечаек

3. Изготовление нежестких обечаек

1. Вальцовка

Вальцовка является одним из видов гибки, при которой деформируется весь объем заготовки. Вальцовкой изготавливают трубы, обечайки, полуобечайки, конуса, кольца, бандажи и другие детали, имеющие постоянный радиус по всей длине изгиба.

Операцию вальцевания выполняют главным образом в холодном состоянии, реже – в горячем. Гибку в холодном состоянии проводят до пределов, не вызывающих явления наклепа и роста зерна в результате рекристаллизации. Гибка является пластической деформацией металла путем непрерывного перемещения заготовки – это обработка давлением между валками при напряжении более предела текучести. Относительное удлинение любого растянутого волокна, расположенного на расстоянии z от нейтральной поверхности будет равно:

![]() ,

,

где R – радиус гибки нейтральной линии, мм.

Для наружного

волокна z = 0,5 S

и

![]() или

или

![]() ,

где S – толщина

материала, мм.

,

где S – толщина

материала, мм.

Руководствуясь недопустимостью критических деформаций, при холодной гибке для низкоуглеродистых сталей принимают = 2 % и тогда R = 25 S. При R ≥ 25 S применяют гибку в холодном состоянии, а при R < 25 S – в горячем состоянии с последующим отжигом или отпуском. Для углеродистых конструкционных сталей = (3,0–4,5) %. В зависимости от марок сталей и их свойств величину следует определять экспериментально.

Гибку в горячем состоянии производят, когда мощность оборудования недостаточна для изгиба требуемой толщины и когда продольные стыки листов из высоколегированных и нержавеющих сталей, соединяются электрошлаковой сваркой, требующей последующего отжига или нормализации.

В горячем состоянии независимо от диаметра и толщины стенки гнутся обечайки, изготовляемые из сталей марок: 12ХМ, 12ХМФ, 15Х5, 15Х5М, 15Х5ВФ, 12Х8ВФ или из двухслойных сталей с основным слоем из стали марки 12МХ, когда теплообработка плоских заготовок после сварки совмещается с нагревом под гибку. Заготовки под гибку для углеродистых сталей следует нагревать до температуры 930–950С, а для легированных сталей 15Х5М, 12МХ, 12ХМФ, 12Х13, 12Х18Н10Т и др. – до температуры окалинообразования, если нет других требований по термообработке. Длительность нагрева заготовки под горячую гибку составляет 1 мин. на 1 мм толщины. Заканчивать горячую гибку следует при температуре не ниже 600С, а для легированных и нержавеющих сталей не ниже 700–750С, гарантирующих отсутствие трещин и ухудшения физико-механических свойств при гибке.

Вальцовку производят на гибочных машинах, горизонтальных трех- и четырехвалковых вальцах, а также на вертикальных гибочных вальцах.

В качестве инструмента используют гибочные плиты и валки. Радиус гибки изменяется в зависимости от взаимного расположения гибочного и опорного инструментов.

Для вальцовки труб или обечаек малых диаметров применяют гибочные машины с поворотной траверсой.

Гибочной машиной служит кромкогибочный станок, в котором установлен опорный валок. Диаметр опорного валка меньше внутреннего диаметра заготовки. Во время работы подвижная траверса вращается вокруг валка, прижимая к нему изгибаемый материал. Ввиду того, что движение траверсы ограничено, гибку цилиндрических обечаек приходится производить за 2–3 хода.

Отечественные и ряд зарубежных заводов и фирм выпускают несколько типов валковых листогибочных машин, в том числе и с программным управлением. Диапазон толщин обрабатываемых листов от 1 до 100 мм.

Трехвалковые вальцы.

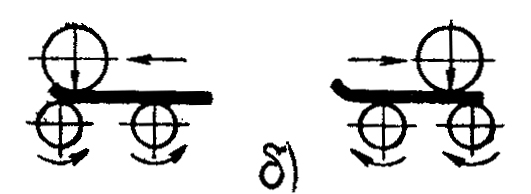

Простейшими вальцовочными машинами являются трехвалковые вальцы. В этих машинах движение сообщается нижним валкам, которые за счет трения создают поступательное передвижение листа (рис. 2.20). Верхний свободно вращающийся валок имеет возможность перемещаться в вертикальном направлении, создавая в зависимости от своего положения различный радиус гибки. Верхний валок имеет опору, которая отводится в сторону, что позволяет снять с вальцев изделие. Для получения конической обечайки верхний валок ставят в наклонное положение.

Трехвалковые вальцы могут быть с симметричным и асимметричным расположением валков (см. фото).

Машины с симметричным расположением валков являются простыми по конструкции, однако, они не обеспечивают подгибки кромок и края листа, имеют после вальцовки прямые участки равные половине расстояния между нижними валками. При использовании таких машин следует предварительно подгибать кромки или использовать вальцы для калибровки обечаек.

Рисунок 2.20 – Трехвалковые вальцы:

а) симметричным расположением валков и б) асимметричным расположением валков