- •Тема 1 Основы обработки материалов и ее себестоимость

- •Основные понятия и определения по курсу

- •Введение

- •1. Основные понятия и определения

- •2. Основные типы производства

- •Обработка материалов

- •1. Точность обработки

- •2. Качество поверхности

- •3. Критерий оценки шероховатости поверхности

- •Фото рельсового профилографа

- •Фото электронного профилометр

- •Основные требования, предъявляемые к изделиям

- •1. Технологичность конструкций

- •2. Методика оценки технологичности конструкций

- •3. Направления в создании технологичных конструкций

- •I. Эскизный проект

- •II. Технический проект

- •III. Рабочий проект

- •IV. Изготовление и испытание опытных образцов

- •4. Основы разработки технологического процесса изготовления машин

- •Основы снижения себестоимости машины

- •1. Расчет себестоимости единицы продукции

- •2. Основы технического нормирования

- •3. Увеличение производительности труда

- •4. Улучшение условий труда

- •Тема 2 Технологические основы изготовления машин и аппаратов

- •Выбор заготовок и способы их получения

- •Получение заготовок методами литья

- •1.1 Литье в песчано-глинистые формы

- •1.2 Литье в оболочковые формы

- •1.3 Литье в металлические формы (кокили)

- •1 .4 Литье по выплавляемым моделям

- •1.5 Литье под давлением

- •1.6 Центробежное литье

- •2. Использование магнитного поля в литейном производстве

- •3. Способы получения заготовок методами давления

- •Горячая штамповка эллиптических и сферических днищ

- •Расконсервация и правка заготовок

- •1. Расконсервация и удаление следов коррозии на заготовках

- •Д робеструйные камеры камеры абразивно-струйной обработки

- •Д робеструйная камера с системой сбора дроби pulsomatic комплектная рекуперативная система

- •Д робеструйная камера с системой сбора дроби waffle-floor™

- •Моечные системы

- •Установка для очистки под высоким давлением

- •Ручная очистка под высоким давлением

- •2. Правка материала

- •Разметка и раскрой материала

- •1. Разметка

- •2. Раскрой

- •3. Резка

- •Гильотинные ножницы

- •Дисковые ножницы

- •Фрикционной резки

- •Гидроабразивная резка

- •Образование отверстий и обработка кромок

- •1. Образование отверстий

- •2. Обработка кромок

- •3. Подготовка кромок под сварку

- •Кромкорезы tkf

- •Гибка и профилирование Материалов

- •1. Гибка

- •2. Профилирование

- •Вальцовка

- •1. Вальцовка

- •Машины листогибочные трёхвалковые

- •Машины листогибочные четырёхвалковые

- •Изготовление обечаек

- •23. Изготовление корпусов аппаратов высокого давления

- •24. Обкатка

- •25. Вытяжка

- •26. Изготовление днищ

- •Типовые технологические процессы изготовления днищ

- •Типовой технологический процесс изготовления днищ эллиптических

- •27. Изготовление фланцев

- •28. Изготовление трубных решеток

- •29. Способы соединения деталей

- •Выбор способов сварки

- •Деформации при сварке и борьба с ними

- •30. Типовые технологические процессы сборки аппаратов химической, пищевой и смежных отраслей промышленности Сборка емкостных аппаратов

- •Сборка кожухотрубчатых теплообменных аппаратов

- •Сборка колонных аппаратов

- •Сборка колпачковых тарелок

- •Технические требования

- •Сборка ситчатых тарелок

- •Технические требования

- •Типовой процесс сборки клапанной тарелки

- •Технические требования

- •Примечания іі

- •Примечания ііі Резцы

- •Развертки

- •Развертки:

- •Инструмент для фрезерования

- •Инструмент для обработки отверстий

- •Инструмент для токарной обработки (резцы)

1.6 Центробежное литье

Чтобы создать давление на жидкий металл, не обязательно иметь поршень или сжатый воздух. Можно использовать центробежные силы, возникающие при быстром вращении формы. Под действием центробежной силы расплав быстро и равномерно распределяется по литейной форме, прижимаясь к стенкам, отливка уплотняется, не давая образоваться усадочным раковинам, отливка очищается от неметаллических загрязнений. Этим способом можно получать пустотелые отливки (трубы, кольца, втулки, гильзы для цилиндров двигателей внутреннего сгорания и пр.). Этим способом можно получать изделия двухслойными. Например: при литье труб сначала в форму заливается обычный чугун (дешевый), а затем уже легированный. В результате внутренний слой трубы получается более прочным, износостойким, с улучшенными антикоррозионными свойствами, а сама труба обходится гораздо дешевле, чем если бы ее всю отлили из дорогостоящего сплава.

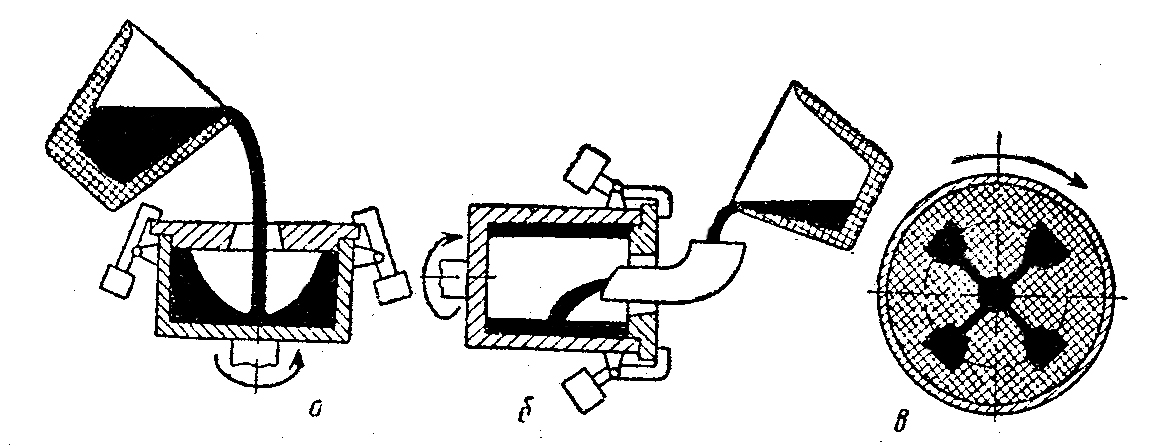

В зависимости от размеров и конфигурации отливки применяют центробежные машины с горизонтальной, вертикальной и наклонной осью вращения (рис. 2.3).

Рисунок 2.3 – Центробежные установки с вертикальной осью вращения (а), горизонтальной осью вращения (б) и для литья центрифугированием (в)

Машины с вертикальной осью вращения применяют для получения отливок небольшой высоты и сравнительно большого диаметра (кольца). При вращении формы по вертикальной оси внутренняя свободная поверхность расплавленного металла принимает очертания параболоида вращения, и отливка по высоте получается разностенной. Чем меньше скорость вращения, тем больше разностенность. Поэтому число оборотов формы рассчитывают таким образом, чтобы при заданной высоте отливки разностенность не превышала припуска на механическую обработку. Практически скорость вращения форм составляет 600–800 об/мин. Центробежные машины с горизонтальной осью вращения применяют для получения отливок большой длины при малом диаметре. Вращение по горизонтальной оси позволяет получить равностенные отливки, но при большой длине труднее обеспечить заданные размеры внутреннего диаметра отливки. Необходимая скорость вращения формы зависит от наружного диаметра и толщины стенки отливки. Кроме того, скорость вращения формы должна быть достаточной для обеспечения необходимого внутреннего давления расплавленного металла, чтобы отливка получилась плотной. Обычно скорость вращения на горизонтальных машинах находится в пределах 600–1200 об/мин.

Отливки, получаемые методами центробежного литья, в наружных слоях имеют плотную мелкозернистую структуру и повышенные механические свойства.

Следует указать на возможность получения тонкостенных отливок даже из сплавов с низкой жидкотекучестью, а также на высокую производительность установок. Недостатки способа – трудность получения однородных по сечению отливок из сплавов, склонных к ликвации, неточность диаметра внутренней полости отливок, загрязнение этой полости ликватами и неметаллическими включениями, а также ограниченные размеры отливок, ибо вращение значительных масс требует не только больших затрат энергии, но и сопряжено с опасностью разрушения оборудования.

Факторы, ограничивающие скорость вращения: сложность конструкции машин и опасность для обслуживающего персонала. По этим причинам весьма перспективно использование вращающегося электромагнитного поля, создаваемого статором. Здесь жидкий металл играет роль ротора асинхронного двигателя и вращается пропорционально напряженности поля. Способ позволяет получать втулки и трубы при отсутствии вращения формы. Отметим, что устройство для электромагнитного бесконтактного вращения расплава способно к реверсу поля, что приводит к измельчению структуры и существенному улучшению свойств металла.