МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

(ГБОУВПО «ВГТУ»)

Факультет автоматизации и роботизации машиностроения

Кафедра «Оборудование и технология сварочного производства»

Отчёт по практике

Тема отчёта:

«Участок сборки и сварки оголовка факельной установки»

Пояснительная записка

Разработал ____________________ Д. А. Небольсин

(подпись, дата) (инициалы, фамилия)

Руководитель ________________ В.Ф. Селиванов

(подпись, дата) (инициалы, фамилия)

Руководитель _______________ В. В. Шурупов

(подпись, дата) (инициалы, отчество)

Дата « ____ » _________ 2012г. Оценка ________________________

Воронеж 2012

Замечание руководителя

Замечание руководителя |

2 |

Содержание |

3 |

Статья I.Цели производственной практики |

4 |

Статья II. Описание конструкции |

5 |

3 Технические условия на изготовление корпуса |

7 |

4 Характеристики материала конструкции |

8 |

Статья III.Сборка и сварка конструкции 5.1 Последовательность выполнения сборки и прихваток 5.2 Способы и режимы сварки |

11 11 11 |

Статья IV.Оборудование и сварочные материалы |

14 15 |

Статья V.Контроль качества сварных соединений |

16 |

Статья VI.Нормирование технологического процесса |

17 |

Статья VII. Планировка участка сборки и сварки корпуса редуктора 11 Исходные данные для расчета для экономического расчёта Список используемых источников

|

46 50 51

|

Содержание

1 Цели преддипломной практики

Цели преддипломной практики:

– ознакомление с процессом оформления конструкторской и технологической документации на примере сварной конструкции (создание, разработка, ведение, контроль, сдача, оформление в соответствии со стандартом предприятия);

– ознакомление с процессом производства сварной конструкции (подготовка элементов конструкции для проведения сварочных работ, сборка под сварку, сварка, послесварочная обработка швов и контроль качества изделия);

– ознакомление с технологиями, применяемыми на предприятии для сварки конструкций.

2 Описание конструкции

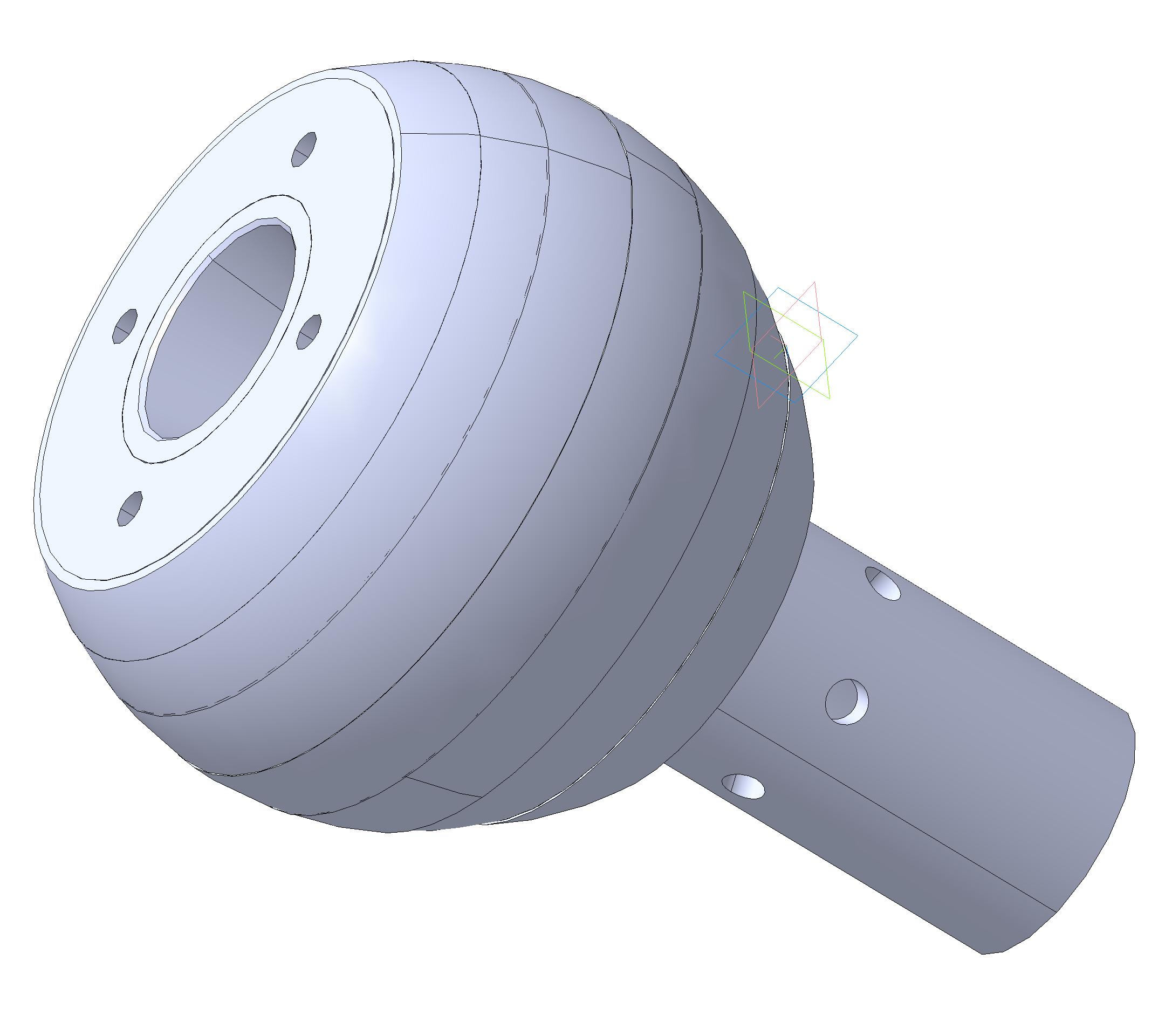

Рисунок 2.1 – Оголовок факельной установки.

Таблица 2.1 – Исходные данные детали

Тип изделия |

Оголовок факельной установки |

Материал конструкции |

10Х23Н18 |

Габаритные размеры, мм |

520х380х140 |

Масса, кг |

88,3 |

Оголовок факельной установки предназначен для эффективного сжигания аварийных выбросов газа и может быть использовано в нефтедобывающей, нефтеперерабатывающей, химической и других отраслях промышленности, связанных с аварийным сжиганием газа. Для поддержания факельной установки в постоянной готовности к приему аварийных выбросов газа в оголовки постоянно подают продувочный газ, предотвращающий поступление внутрь установки через оголовок атмосферного воздуха, образующего в смеси с газом взрывоопасную смесь. Принцип работы оголовка сводится к следующему: продувочный газ из факельной установки поступает в оголовок, а затем через цилиндр поступает на сжигание для поддержания дежурного пламени. В режиме подачи продувочного газа подается минимально возможное его количество, которое препятствует поступлению атмосферного воздуха через оголовок в факельную установку.

Оголовок состоит из раструба, торцевой вставки и семи колец.

В конструкции оголовка имеются тавровые и стыковые сварные соединения. Протяженность швов лежит в пределах от 440 мм до 1193 мм.

3 Технические условия на изготовление корпуса

Для изготовления конструкции необходимо придерживаться следующих технических условий:

– швы должны быть плотными;

– не заваривать канавки в плитах позиции (2);

– проверка корпуса на герметичность керосином ОСТ 38.01408 – 88. Течь не допускается;

– отжиг после сварки;

– покраска внутренних необработанных поверхностей эмалью НЦ-132 ГОСТ 6631-74, красно-коричневой, VI, Б/1у;

– маркировка.

4 Характеристики материала конструкции

Выбор материала изделия определяется необходимостью обеспечить достаточную прочность, надежность и долговечность конструкции при работе в определенных условиях. Для изготовления конструкции целесообразно применить материалы: ВСт3пс5 ГОСТ 380 – 94, Сталь 35 ГОСТ 1050 - 88.

Свойства ВСт3пс5 ГОСТ 380 – 94.

Сталь конструкционная углеродистая обыкновенного качества. Вид поставки — сортовой толстый листовой прокат, по ГОСТ 19903 - 74.

В зависимости от назначения различают три группы сталей обыкновенного качества: А, Б и В. В данной конструкции применяется, только стали группы В. Их поставляют с гарантированным химическим составом и гарантированными механическими свойствами.

Применение: несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах.

Химический состав материалов представлен в таблице 4.1 [1].

Таблица 4.1 – Химический состав ВСт3пс5 по ГОСТ 380 – 94,

В процентах

С |

Si |

Mn |

Cr |

S |

P |

Cu |

Ni |

As |

N |

Не более |

|||||||||

0,14 - 0,22 |

0,05 - 0,15 |

0,4 - 0,65 |

0,3 |

0,05 |

0,04 |

0,3 |

0,3 |

0,08 |

0,08 |

Механические свойства материала приведены в таблице 4.2 [1].

Таблица 4.2 – Механические свойства по ГОСТ 380 - 94

ГОСТ |

Состояние поставки |

Сечение, мм |

σ0,2 |

σВ |

δ5, (δ4), % |

МПа |

|||||

не менее |

|||||

380 - 94 |

Прокат горячекатаный |

До 20, Свыше 20 до 40, Свыше 40 до 100 |

245 235 225 |

370 - 480 |

26 25 23 |

Температура критических точек материала приведены в таблице 4.3 [1].

Таблица 4.3 – Температура критических точек стали ВСт3пс5

Ac1 |

Ac3 |

Ar1 |

Ar3 |

735 ˚С |

850 ˚С |

680 ˚С |

835 ˚С |

Сталь сваривается без ограничений методами: РДС, АДС под флюсом и газовой защитой. Благодаря своим свойствам сталь отлично подходит для использования в сварных конструкциях. Все это позволяет стали этой марки находить широкое применение.

Свойства стали 35 ГОСТ 1050–88.

Сталь конструкционная углеродистая качественная. Вид поставки — сортовой прокат, в виде калиброванного прутка по ГОСТ 1050-88.

Применение: детали невысокой прочности испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Химический состав материала представлен в таблице 4.4 [1].

Таблица 4.4 – Химический состав стали 35 по ГОСТ 1050–88

В процентах

С |

Si |

Mn |

Cr |

S |

P |

Cu |

Ni |

As |

Не более |

||||||||

0,3 - 0,35 |

0,17 - 0,37 |

0,5 - 0,8 |

0,25 |

0,04 |

0,035 |

0,25 |

0,25 |

0,08 |

Механические свойства материала приведены в таблице 4.5 [1].

Таблица 4.5 – Механические свойства по ГОСТ 1050 – 88

ГОСТ |

Состояние поставки |

Сечение, мм |

σ0,2 |

σв |

δ, % |

МПа |

|||||

не менее |

|||||

1050 – 88 |

Сортовой прокат |

От 16 до 40 |

380 |

600–750 |

19 |

Температура критических точек материала приведены в таблице 4.6 [1].

Таблица 4.6 – Температура критических точек стали 35

Ac1 |

Ac3 |

Ar1 |

Ar3 |

730 ˚С |

810 ˚С |

680 ˚С |

796 ˚С |

Сталь ограничено сваривается методами: РДС, АДС с газовой защитой. Рекомендуется подогрев и последующая термообработка.

5. Сборка и сварка конструкции

5.1 Последовательность выполнения сборки и прихваток

Сборку конструкции ведём в такой последовательности:

В п/узел «А» по сопрягаемому контуру собираем – плиту (2) и плиту (3) под их совместную механическую обработку.

В п/узел «Б» по сопрягаемому контуру собираем – плиту (2) и плиту (6) под их совместную механическую обработку.

В п/узел «В» по разметке собираем – полосу (9) и стенку (11).

В п/узел «Г» по разметке собираем: – ребро (17) 2 шт., ребро (14) 4 шт., с фланцем (13).

Прихватываем в п/узлах собранные детали.

Собираем в приспособлении в п/узел «Д»: по упорам – плиту (8), по фальшвалам – п/узел «А», п/узел «Б»; по сопрягаемым кромкам – стенки (15) 2 шт., (7), пластинку (5), планку (4), п/узел «В»; по разметке – ребро (10), ребро (12) 2шт., скобу (1) 2 шт..

Прихватываем в п/узел «Д» собранные детали.

Собираем в приспособлении в п/узел «Е»: п/узел «Д», п/узел «Г» 2 шт., и лист (16) 2 шт.

Прихватываем в п/узлах собранные детали.

5.2 Способы и режимы сварки

В качестве способа сварки в базовом варианте применяется механизированная сварка плавящимся электродом в среде защитных газов ГОСТ 14771 – 76. Для прихваток применяется ручная дуговая сварка ГОСТ 5264 – 80.

В проектируемом варианте сварка и прихватки, осуществляются полуавтоматической сваркой в среде защитных газов ГОСТ 14771 – 76. Для прихваток используем ту же марку проволоки, и того же диаметра, что и для сварки. Это применяется для того, чтобы не терять время на замену проволоки.

Режимы сварки для базового и проектируемого варианта приведены в таблице 5.1 и 5.2

Таблица 5.1 – Режимы сварки для базового варианта

№ шва |

Род тока |

Полярность |

Ø проволки, мм |

I, А |

U, В |

|

Кол-во проходов. |

Vпр, м/ч |

Lпр, мм |

Вылет электрода, мм |

Q, л/мин |

п/узел «А» |

|||||||||||

№22 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

3 |

263±30 |

400±2 |

12-15 |

15-16 |

№23 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

3 |

263±30 |

620±2 |

12-15 |

15-16 |

п/узел «Б» |

|||||||||||

№24 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

3 |

263±30 |

400±2 |

12-15 |

15-16 |

№25 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

3 |

263±30 |

620±2 |

12-15 |

15-16 |

п/узел «В» |

|||||||||||

№1 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

3 |

263±30 |

520±2 |

12-15 |

15-16 |

п/узел «Г» |

|||||||||||

№2 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

230±2 |

12-15 |

15-16 |

№3 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

80±2 |

12-15 |

15-16 |

п/узел «Д» |

|||||||||||

№4 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

520±2 |

12-15 |

15-16 |

№5 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

400±2 |

12-15 |

15-16 |

№6 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

640±2 |

12-15 |

15-16 |

№7 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

60±2 |

12-15 |

15-16 |

№8 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

50±2 |

12-15 |

15-16 |

№9 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

620±2 |

12-15 |

15-16 |

№10 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

300±2 |

12-15 |

15-16 |

№11 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

640±2 |

12-15 |

15-16 |

№12 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

460±2 |

12-15 |

15-16 |

№13 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

600±2 |

12-15 |

15-16 |

№14 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

600±2 |

12-15 |

15-16 |

№15 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

150±2 |

12-15 |

15-16 |

№16 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

100±2 |

12-15 |

15-16 |

№17 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

150±2 |

12-15 |

15-16 |

№26 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

130±2 |

12-15 |

15-16 |

№18 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

5 |

263±30 |

520±2 |

12-15 |

15-16 |

№27 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

240±2 |

12-15 |

15-16 |

п/узел «Е» |

|||||||||||

№19 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

440±2 |

12-15 |

15-16 |

№20 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

80±2 |

12-15 |

15-16 |

№21 |

Пост |

Обр. |

1,6 |

250±30 |

26±2 |

6,3±1 |

2 |

263±30 |

70±2 |

12-15 |

15-16 |

Таблица 5.2 – Режимы сварки для проектируемого варианта

№ шва |

Род тока |

Полярность |

Ø проволки, мм |

I, А |

U, В |

, м/ч

|

Кол-во проходов. |

Vпр, м/ч |

Lпр, мм |

Вылет электрода, мм |

Q, л/мин |

п/узел «А» |

|||||||||||

№22 |

Пост |

Обр. |

2 |

350±30 |

30±2 |

15±1 |

3 |

400±30 |

400±2 |

12-15 |

15-16 |

№23 |

Пост |

Обр. |

2 |

350±30 |

30±2 |

15±1 |

3 |

400±30 |

620±2 |

12-15 |

15-16 |

п/узел «Б» |

|||||||||||

№24 |

Пост |

Обр. |

2 |

350±30 |

30±2 |

15±1 |

3 |

400±30 |

400±2 |

12-15 |

15-16 |

№25 |

Пост |

Обр. |

2 |

350±30 |

30±2 |

15±1 |

3 |

400±30 |

620±2 |

12-15 |

15-16 |

п/узел «В» |

|||||||||||

№1 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

3 |

350±30 |

520±2 |

12-15 |

15-16 |

п/узел «Г» |

|||||||||||

№2 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

230±2 |

12-15 |

15-16 |

№3 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

80±2 |

12-15 |

15-16 |

п/узел «Д» |

|||||||||||

№4 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

520±2 |

12-15 |

15-16 |

№5 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

400±2 |

12-15 |

15-16 |

№6 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

640±2 |

12-15 |

15-16 |

№7 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

60±2 |

12-15 |

15-16 |

№8 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

50±2 |

12-15 |

15-16 |

№9 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

620±2 |

12-15 |

15-16 |

№10 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

300±2 |

12-15 |

15-16 |

№11 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

640±2 |

12-15 |

15-16 |

№12 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

460±2 |

12-15 |

15-16 |

№13 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

600±2 |

12-15 |

15-16 |

№14 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

600±2 |

12-15 |

15-16 |

№15 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

150±2 |

12-15 |

15-16 |

№16 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

100±2 |

12-15 |

15-16 |

№17 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

150±2 |

12-15 |

15-16 |

№26 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

130±2 |

12-15 |

15-16 |

№18 |

Пост |

Обр. |

2 |

320±30 |

30±2 |

15±1 |

5 |

400±30 |

520±2 |

12-15 |

15-16 |

№27 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

240±2 |

12-15 |

15-16 |

п/узел «Е» |

|||||||||||

№19 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

440±2 |

12-15 |

15-16 |

№20 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

80±2 |

12-15 |

15-16 |

№21 |

Пост |

Обр. |

2 |

320±30 |

26±2 |

12±1 |

2 |

350±30 |

70±2 |

12-15 |

15-16 |

6 Предварительный подогрев и термообработка

Для сварки двух скоб (1), необходим предварительный подогрев. Для скобы (1) и сопрягаемой с ней стенки (15), подогрев до температуры (180 ± 20) ˚С. Подогрев ведём газо-резательным постом.

Подогреваем околошовную зону, свариваемых элементов до нужной температуры. Детали греем равномерно колебательными движениями по всей длине скобы. С помощью пирометра следим за температурой подогрева свариваемых деталей. После достижения нужной температуры, приступаем к сварке деталей.

Конструкцию после сборки и сварки необходимо отжечь в печи, для того чтобы снять остаточные напряжения. Для этого помещаем конструкцию в печь, и нагреваем до температуры (600-650) ˚С выдержываем эту температуру около двух часов, обеспечивающей выравнивание температурного распределения по толщине и ширине изделия и практически полное удаление временных напряжений, а затем начинаем медленно охлаждать в печи. Скорость охлаждения (50-100) ˚С/ч.

7 Оборудование и сварочные материалы

В качестве оборудования, для базового и проектируемого вариантов, применяем выпрямитель ВДУ - 506У3 и полуавтомат ПДГ - 508У3. Характеристики полуавтомата и выпрямителя приведены в таблице 6.1 [2] и таблице 6.2 [2].

Таблица 6.1 –Характеристики полуавтомата

Частота питающей сети, с-1 |

50 |

Номинальный сварочный ток при ПВ=60 % и цикле сварки 5 минут, А |

500 |

Род тока |

постоянный |

Скорость подачи электродной проволоки максимальная, мм/ч |

1500 ± 10 |

Номинальное напряжение, В |

380 |

Количество ступеней регулирования |

27 |

Масса электродной проволоки в кассете, кг |

12 |

Масса, кг, не более |

24 |

Габаритные размеры, мм |

466 × 363 × 403 |

Таблица 6.2 – Характеристики выпрямителя

Номинальное напряжение питающей сети трехфазного переменного тока, В |

220 или 380 |

Номинальная частота, Гц |

50 |

Первичная мощность, кВт, не более |

40 |

Напряжение холостого хода, В, не более |

85 |

Номинальное напряжение, В |

380 |

Пределы регулирования рабочего напряжения, В для жестких внешних характеристик для падающих внешних характеристик |

18 - 50 22 - 46 |

Номинальный сварочный ток, А |

500 |

Пределы регулирования сварочного тока, для жестких внешних характеристик для падающих внешних характеристик |

60 - 500 50 - 500 |

Масса, кг |

290 |

В качестве сварочных материалов для базового варианта применяем проволоку Св08Г2С Ø1,6 мм ГОСТ 2246 - 70, углекислый газ ГОСТ 8050 - 85, а также электроды АНО – 4 – 4,0 – 1 ГОСТ 9466 – 75 [3].

В качестве сварочных материалов для проектируемого варианта применяем проволоку Св08Г2С Ø2 мм ГОСТ 2246-70 и Fogon 20 ТУ 2114-002-05015259-97 [3].

8 Контроль качества сварных соединений.

В качестве входного, пооперационного и приёмочного контроля я выбрал визуально-измерительный контроль. При входном контроле проверяется внешним осмотром состояние наружних поверхностей деталей, исходные материалы (стали, сварочная проволока), а также состояние сварочного оборудования и оснастки. При пооперационном контроле проверяется соблюдения технологии сварки – режимов, зачистки промежуточных швов, соблюдение размеров, заварка кратеров и т.д. При приёмочном контроле проверяются внешним осмотром сварные швы, которые не должны иметь недопустимых внешних дефектов, а именно трещины любых видов и размеров, несплавления, наплывы, грубая чешуйчатость, наружные поры и цепочки пор, прожоги и свищи.

Так как одним из главных требований, предъявляемых к конструкции, является герметичность, то для контроля швов я выбрал испытание на не проницаемость с использованием керосина и мела (по условию технических требований на изготовление корпуса). В случае обнаружения дефектов, после испытаний, место, где находятся дефект, следует выбрать, до чистого металла, а затем заварить. Допускается заварка дефектов РДС и двукратное исправление дефектов швов [4].

9 Нормирование технологического процесса

Нормы времени на сварочные работы определяются расчётным путем, а на остальные виды работ принимаются действующие нормы предприятий с учетом их переработки.

Время

на выполнение операции включает в себя

основное время на сварку

![]() ,

нормо-ч и вспомогательное время

,

нормо-ч и вспомогательное время

![]() ,

которое включает в себя Тв.ш

-время на очистку свариваемых кромок;

очистку шва после каждого прохода;

осмотр, промеры; смену кассеты с

электродной проволокой; подтягивание

проводов; откусывание огарка проволоки,

и Тв.п

– время которое расходуется на установку

головки полуавтомата в начале шва;

установку, поворот и снятие изделия;

клеймение шва.

,

которое включает в себя Тв.ш

-время на очистку свариваемых кромок;

очистку шва после каждого прохода;

осмотр, промеры; смену кассеты с

электродной проволокой; подтягивание

проводов; откусывание огарка проволоки,

и Тв.п

– время которое расходуется на установку

головки полуавтомата в начале шва;

установку, поворот и снятие изделия;

клеймение шва.

Основное время tо рассчитывается по формуле [5]:

![]() (9.1)

(9.1)

где tо - время образования сварного шва путем наплавления электродного металла, т. е. время горения дуги, мин;

F - площадь поперечного сечения наплавленного металла шва, мм2;

l - длина шва, м;

- плотность наплавленного металла, г/см3;

I - сварочный ток, А;

н - коэффициент наплавки, г/(А∙ч).

Для многопроходной сварки формула имеет вид [5]:

![]() .

(9.2)

.

(9.2)

Норма

штучного времени ![]() определяется

по формуле [5]:

определяется

по формуле [5]:

![]() ,

(9.3)

,

(9.3)

где tвш - вспомогательное время, связанное со сварным швом, мин;

l - длина шва, см;

tвп - вспомогательное время, связанное со сварной конструкцией и зависящее от типа оборудования, мин;

k1 - коэффициент, учитывающий время на обслуживание рабочего места, отдых и личные надобности; изменяется в пределах 1,11 - 1,27.

Время прихватки [5]:

![]() ,

(9.4)

,

(9.4)

где l – суммарная длина прихваток, м.

Рассчитаем норму времени полуавтоматической сварки, а также расход сварочных материалов и энергии, для швов протяжённостью более 400 мм.

Рассчитаем tо для шва №1.

Площадь сечения наплавленных валиков для типа соединения Т9 [5]:

![]() ·e·g,

(9.5)

·e·g,

(9.5)

![]() ·18·4=472,5

·18·4=472,5

![]() ,

,

![]() ,

,

![]() ,

,

где F1, F2, F3, – площади сечения наплавленных за первый, второй, и третий соответственно проходы валиков.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем tо для четырёх швов №4.

Площадь сечения наплавленных валиков для типа соединения Н1 [5]:

![]() ,

(9.6)

,

(9.6)

![]() =169,2

=169,2

![]() ,

,

![]() ,

,

![]() .

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем

![]() для двух швов №6.

для двух швов №6.

Площадь сечения наплавленных валиков для типа соединения Н1:

,

![]() =80,8

,

=80,8

,

,

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для четырёх швов №9.

Площадь сечения наплавленных валиков для типа соединения Т6 [5]:

![]() ·e·g,

(9.7)

·e·g,

(9.7)

![]() ·16·4,2=100,4

,

·16·4,2=100,4

,

,

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Рассчитаем для двух швов №11.

Площадь сечения наплавленных валиков для типа соединения Т6:

·e·g,

·16·4,2=100,4 ,

,

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для двух швов №12.

Площадь сечения наплавленных валиков для типа соединения Т6:

·e·g,

·16·4,2=100,4 ,

,

.

Определим основное время на проведение сварочных работ:

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для шва №13.

Площадь сечения наплавленных валиков для типа соединения Т6:

·e·g,

·16·4,2=100,4 ,

,

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для шва №14.

Площадь сечения наплавленных валиков для типа соединения Т6:

·e·g,

·16·4,2=100,4 ,

,

.

Определим основное время на проведение сварочных работ:

мин/см.

Определим норму штучного времени:

.

Время прихватки:

мин.

Рассчитаем для шва №18.

Площадь сечения наплавленных валиков для типа соединения С8 [5]:

![]() ,

(9.8)

,

(9.8)

![]() =484,9

,

=484,9

,

![]() ,

,

![]() .

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для четырёх швов №19.

Площадь сечения наплавленных валиков для типа соединения Т3 [5]:

, (9.9)

=80,8 ,

,

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для двух швов №22.

Площадь сечения наплавленных валиков для нестандартного соединения [5]:

![]() ,

(9.10)

,

(9.10)

![]() ,

,

![]() .

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для двух швов №23.

Площадь сечения наплавленных валиков для нестандартного соединения [5]:

![]() ,

(9.11)

,

(9.11)

,

![]() .

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

![]() мин.

мин.

Рассчитаем для двух швов №24.

Площадь сечения наплавленных валиков для нестандартного соединения [5]:

, (9.12)

,

.

Определим основное время на проведение сварочных работ:

мин/см.

Определим норму штучного времени:

![]() .

.

Время прихватки:

мин.

Рассчитаем для двух швов №25.

Площадь сечения наплавленных валиков для нестандартного соединения [5]:

, (9.13)

,

.

Определим основное время на проведение сварочных работ:

![]() мин/см.

мин/см.

Определим норму штучного времени:

.

Время прихватки:

мин.

Норма

времени сварки для швов протяжённостью

менее 400 мм составляет 1,5![]() ,

а для прихваток 3,37 мин.

,

а для прихваток 3,37 мин.

Общее время необходимое для прихваток [5]:

![]() .

(9.14)

.

(9.14)

Общее основное время на проведение сварочных работ [5]:

![]() .

(9.15)

.

(9.15)

Теперь рассчитаем норму времени для сборки. Продолжительность времени сборки узлов под сварку зависит от характера и конструктивной сложности узла, его веса и размеров, количества собираемых деталей, а также от применяемых при сборке приспособлений и инструмента. Норма времени на сборку металлоконструкций под сварку также состоит из подготовительно-заключительного - Тп.з, основного – То, вспомогательного времени - Тв, и времени на организационно-техническое обслуживание рабочего места – Тобс.

То есть [5]:

Тсб=Тпр,общ+Тпз+То+Тв+Тобс.. (9.16)

Тп.з=0,8 нормо·ч - включает в себя время, затрачиваемое рабочим на получение производственного задания, указаний и инструктажа мастера, ознакомление с работой, получение и сдачу инструмента и приспособлений и сдачу работы.

То=1,2 нормо·ч - время сборки металлоконструкций под сварку, в течение которого происходит координация, соединение и крепление входящих в изделие деталей и узлов.

Тв=1,5 нормо·ч - время затрачивается на доставку деталей и узлов к месту сборки, проверку их качества, измерения, разметку места установки детали или узла, зачистку собираемых кромок деталей, незначительную правку деталей в процессе сборки, кантовку узлов и деталей, зачистку шлака, окалины, грата после прихватки, газорезки или подогрева.

Тобс=0,8 нормо·ч - время на обслуживание рабочего места, отдых и личные надобности. Процесс обслуживания рабочего места при сборке включает раскладку и уборку инструмента, подналадку и настройку приспособлений, сборочных стендов, подсоединение сварочного кабеля, включение и регулировку тока, присоединение пневмоинструмента к воздухопроводу, уборку рабочего места, содержание его в чистоте и порядке.

Тсб=0,8+1,2+1,5+0,8+0,3=4,6 нормо·ч.

Итого получили:

Тсв =4,83 нормо∙ч,

Тсб=4,6 нормо·ч.

Расход сварочной проволоки при механизированной дуговой сварке в среде защитных газов рассчитывается по формуле [5]:

![]() ,

(9.17)

,

(9.17)

где Нп – расход сварочной проволоки кг;

М – масса наплавляемого металла на один метр шва кг;

кр – коэффициент расхода сварочной проволоки, учитывающий её безвозвратные потери и отходы;

кп – коэффициент расхода сварочной проволоки, учитывающее пространственное положение шва.

![]() ,

[5]

(9.18)

,

[5]

(9.18)

где F – площадь поперечного сечения шва, мм2;

ρ – плотность металла, г/см3;

![]() длина

шва, мм.

длина

шва, мм.

Расход защитной смеси при механизированной дуговой сварке рассчитывается по формуле [5]:

![]() ,

(9.19)

,

(9.19)

где

![]() удельный расход защитной смеси за

единицу времени, л/мин;

удельный расход защитной смеси за

единицу времени, л/мин;

То![]() основное время сварки 1 м шва, мин;

основное время сварки 1 м шва, мин;

Тпз

![]() время на подготовительно-заключительные

операции (Тпз

=0,2),

мин.

время на подготовительно-заключительные

операции (Тпз

=0,2),

мин.

Величину То рассчитаем по формуле [5]:

![]() ,

(9.20)

,

(9.20)

где

![]() скорость сварки, м/ч;

скорость сварки, м/ч;

длина шва, мм.

Расчёт расхода технологической электроэнергии, при полуавтоматической сварке, определяется по формуле [5]:

![]() ,

(9.21)

,

(9.21)

где

![]() мощность сварочной дуги, кВт;

мощность сварочной дуги, кВт;

![]() к.п.д. установки;

к.п.д. установки;

длина шва, мм;

![]() скорость сварки, м/ч.

скорость сварки, м/ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для шва №1.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для четырёх швов №4.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №6.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для четырёх швов №9.

Расход сварочной проволоки:

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №11.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

мин,

,

.

Расход технологической электроэнергии:

,

кВТ·ч,

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №12.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для шва №13.

Расход сварочной проволоки

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для шва №14.

Расход сварочной проволоки:

,

![]() ,

,

.

Расход защитной смеси:

мин,

,

.

Расход технологической электроэнергии:

,

кВТ·ч,

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для шва №18.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для четырёх швов №19.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №22.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() ,

,

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №23.

Расход сварочной проволоки:

![]() ,

,

![]() ,

,

![]() .

.

Расход защитной смеси:

![]() мин,

мин,

![]() .

.

![]() .

.

Расход технологической электроэнергии:

,

![]() кВТ·ч,

кВТ·ч,

![]() кВТ·ч.

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №24.

Расход сварочной проволоки:

,

,

.

Расход защитной смеси:

мин,

,

.

Расход технологической электроэнергии:

,

кВТ·ч,

кВТ·ч.

Рассчитаем расход сварочной проволоки, защитной смеси, а также технологической электроэнергии для двух швов №25.

Расход сварочной проволоки:

,

,

.

Расход защитной смеси:

мин,

,

.

Расход технологической электроэнергии:

,

кВТ·ч,

кВТ·ч.

Общий расход сварочной проволоки: время на проведение сварочных работ [5]:

![]() ,

(9.22)

,

(9.22)

![]() .

(9.23)

.

(9.23)

Общий расход защитной смеси [5]:

![]() ≈ 2,98 кг,

(9.24)

≈ 2,98 кг,

(9.24)

![]() ≈ 1,53 кг.

(9.25)

≈ 1,53 кг.

(9.25)

Общий расход технологической электроэнергии [5]:

![]() ,

(9.26)

,

(9.26)

![]() .

(9.27)

.

(9.27)

Для

швов протяжённостью менее 400 мм расход

проволоки составляет 8,08 кг, для прихваток

1,135 кг, расход защитной смеси 571,7 л, для

прихваток 258 л, расход технологической

электроэнергии 6,26![]() ,

для прихваток 2,23

,

для прихваток 2,23 ![]() .

.

Годовая производственная программа выпуска (запуска) продукции, рассчитывается по формуле [6]:

![]() ,

(9.28)

,

(9.28)

где Fэф.об – эффективный годовой фонд работы единицы оборудования при 1-сменном режиме, который рассчитывается по формуле [6]:

![]() ,

(9.29)

,

(9.29)

где tCM – продолжительность смены, ч (8 ч);

d – число рабочих дней в плановом периоде;

kппр – планируемые потери времени работы оборудования по графику планово-предупредительных ремонтов (3-12 %);

tmin – трудоемкость обработки изделия на операции в нормо-ч. (для расчета используется самая низкая норма времени).

Годовая производственная программа:

![]() (9.30)

(9.30)

Годовая производственная программа в нормо-ч рассчитывается по формуле [6]:

![]() нормо-ч,

(9.31)

нормо-ч,

(9.31)

где h – количество технологических операций на участке;

ti – норма времени на i-й технологической операции.

Расчет потребности в технологическом оборудовании и транспортных средствах проводится по формуле [6]:

![]() ,

(9.32)

,

(9.32)

где Кз.о. – коэффициент загрузки оборудования (рабочих мест), принимается 0,7.

Ti – трудоемкость выполнения программы на i – той технологической операции, которая определяется по формуле [6]:

![]() ,

(9.33)

,

(9.33)

где ti – норма времени на i – той операции в нормо-ч;

Tсв = Qг.в.∙tсв = 430∙4,83 = 2076,9 нормо-ч, (9.34)

Tсб = Qг.в.∙tсб = 430∙4,6 = 1978 нормо-ч, (9.35)

Tконтр = Qг.в.∙tконтр = 430∙1,5 = 645 нормо-ч. (9.36)

Количество технологического оборудования, транспортных средств, а также стендов для испытаний вычисляется по формуле [6]:

![]() ,

(9.37)

,

(9.37)

![]() ,

(9.38)

,

(9.38)

![]() .

(9.39)

.

(9.39)

Примем

mсв.пр

= 2, mсб.пр

= 2, ![]() .

.

Расчет потребности в силовой электроэнергии на i-й технологической операции (Ni.сил.) проводится по формуле [6]:

Ncв.сил. = Nсв.об.∙mсв.прин.∙Fэф.об.∙Кз.в.∙Кз.м. (9.40)

где Ni.oб – норма расхода электроэнергии, в единицу времени на i-й операции, кВт;

mi.npuн. – принятое количество единиц оборудования на i-й операции;

Кз.м ,Кз.в.. – коэффициенты загрузки оборудования по мощности и времени (принимаются, соответственно 0,6 и 0,8).

N1.сил. = 40∙2∙1976∙0,6∙0,8 = 75878,4 кВт∙ч.

Расчет потребности в технологической электроэнергии при сварке:

![]() ,

,

![]() кВт∙ч.

(9.41)

кВт∙ч.

(9.41)

Расчёт потребности в производственных рабочих производится по формуле [6]:

![]() (9.42)

(9.42)

где Т – трудоёмкость на годовую программу, чел. – ч.;

Ф – действительный годовой фонд времени работы производственных рабочих, ч.

![]() ,

принимаем N=3

чел. (9.43)

,

принимаем N=3

чел. (9.43)

Количество вспомогательных рабочих составляет 25-30% от числа производственных [5]:

![]() принимаем

=1

чел. (9.44)

принимаем

=1

чел. (9.44)

Количество инженерно – технических работников составляет 8% от числа всех рабочих [5]:

![]() принимаем

принимаем ![]() =1

чел. (9.45)

=1

чел. (9.45)

Количество служащих составляет 3% от числа всех рабочих [5]:

![]() принимаем

=1

чел. (9.46)

принимаем

=1

чел. (9.46)

Количество младшего обслуживающего персонала составляет 2% от всего числа рабочих [5]:

![]() принимаем

=1

чел. (9.47)

принимаем

=1

чел. (9.47)

Количество контролёров качества составляет 1% от всего числа рабочих [5]:

![]() принимаем

=1

чел. (9.48)

принимаем

=1

чел. (9.48)

10 Планировка участка сборки и сварки корпуса редуктора

Исходными данными для планировки сборочно-сварочного цеха (участка) является принятое по расчёту количество оборудования, сборочно-сварочных приспособлений и рабочих мест, необходимых для выполнения производственной программы.

Расчёт количества мостовых кранов определяют по числу крановых операций и продолжительности их выполнения [5]:

![]() ,

(10.1)

,

(10.1)

где

![]() среднее

число крановых операций за смену;

среднее

число крановых операций за смену;

![]() среднее время за одну крановую операцию,

мин;

среднее время за одну крановую операцию,

мин;

продолжительность смены, мин;

![]() коэффициент использования крана по

времени (

коэффициент использования крана по

времени (![]() ;

;

![]() коэффициент, учитывающий сокращение

времени цикла работы крана за счёт

совмещения операций (

коэффициент, учитывающий сокращение

времени цикла работы крана за счёт

совмещения операций (![]() =1,1).

=1,1).

Число крановых операций определяется по формуле [5]:

![]() ,

(10.2)

,

(10.2)

![]() ,2,

,2,

где масса грузов, т;

![]() средне число крановых операций на одну

загрузку крана;

средне число крановых операций на одну

загрузку крана;

![]() число рабочих дней в году;

число рабочих дней в году;

![]() число смен работы кранов в сутки;

число смен работы кранов в сутки;

![]() средняя масса груза, т;

средняя масса груза, т;

Среднее время на одну крановую операцию [5]:

![]() ,

(10.3)

,

(10.3)

![]() мин,

мин,

где![]() средняя длина пробега крана за одну

операцию, м;

средняя длина пробега крана за одну

операцию, м;

![]() средняя скорость передвижения крана,

м/мин;

средняя скорость передвижения крана,

м/мин;

![]() и

и ![]() соответственно время на погрузку и

разгрузку, мин.

соответственно время на погрузку и

разгрузку, мин.

Рассчитаем количество мостовых кранов [5]:

, (10.4)

![]() .

.

Принимаем

![]() .

.

Для размещения участка сборки и сварки корпуса редуктора, выбираем цех с размером пролета 24 м, шаг внутренних колонн 12 м.

Ширина пролёта определяется по формуле [5]:

![]() ,

(10.5)

,

(10.5)

![]() м,

м,

где

L![]() ширина

пролёта, м;

ширина

пролёта, м;

пролёт крана, м;

расстояние от оси колонн до оси рельса.

Высоту пролета, при наличии верхнего транспорта, определяем по формуле [5]:

Hn ≥ h1 + h2 + h3+ h4 + h5 + h6, (10.6)

Hз ≥ Hn +h7 + h8,

где Нп – высота пролета (Hn ≥ 4,5), м;

h1 – наибольшая высота производственного оборудования, либо стеллажей и стендов с изготавливаемыми изделиями, м;

h2 – расстояние между наивысшей точкой оборудования, либо стеллажей с изготовляемыми изделиями и наиболее низкой точкой выступающих конструктивных частей перекрытия (h2 =1,0-1,4), м;

h3 – расстояние от уровня головки рельса подкрановых путей до нижней точки крюка в его верхнем положении, м;

h4 – расстояние между крюком и транспортируемым грузом;

h5 – наибольшая высота траспортируемых краном грузов;

h6 – наибольшее расстояние по высоте между транспортируемым грузом и производственным оборудованием (0,5-1,0 м);

h7 – высота пролёта цеха от пола до уровня затяжки стропил перекрытия м;

h8 – расстояние между высшей точкой тележки крана и уровнем затяжки стропил перекрытия (0,6-1,2 м);

Hn ≥ 3,5 + 1 + 2,2+ 1 + 0,5 + 0,5,

Hз ≥ 8,7 +3,2 + 0,6 = 12,5 м.

Для хранения заготовок, готовых изделий и межоперационного складирования на планировке предусматриваем цеховые склады.

При определении площади склада исходят из запаса хранимых материалов, грузонапряженности и коэффициента использования полезной площади. Полезная площадь склада F, м2 определяется по формуле [5]:

![]() ,

(10.7)

,

(10.7)

где Q – общая масса хранимого материала, т;

t – среднее время хранения материала, дни;

M – число рабочих дней в году;

q – грузонапряженность, т/м2;

K – коэффициент использования полезной площади.

![]() ,

,

С учётом требований по размещению оборудования, его габаритных размеров, проездов, мест складирования, составляем несколько вариантов плана участка. Из всех вариантов выбираем тот, который обеспечивает минимальные размеры цеха при сохранении нормальных условий труда.

По оптимальному варианту размещения оборудования с помощью справочной литературой получаем размеры цеха:

- высота пролёта 12,5 м;

- ширина цеха 24 м;

- длина цеха 24 м.

11 Экономика и организация производства

Исходные данные для расчета основных и дополнительных показателей экономической эффективности приведены в таблице 11.1 [6].

Таблица 11.1 – исходные экономические данные

Показатели |

Усл. обозн |

Количественные значения показателей по вариантам на операциях участка: |

|||

Наименование операций участка |

|||||

Сборка |

Сварка |

||||

База |

Проектир |

База |

Проектир |

||

1. Норма времени, нормо-ч. |

t |

5,26 |

4,6 |

7,29 |

4,83 |

2. Наименование, тип, модель оборудования, транспортных средств, дорогостоящего инструмента, оснастки. |

|

1. Приспособл. для сборки и сварки. |

1. Приспособл. для сборки и сварки 2. Кантователь |

1. ВДУ-506У3 2. ПДГ-508У3

|

1. ВДУ-506У3 2. ПДГ-508У3

|

3. Стоимость единицы оборудования, тр. средств, инструментов, р. |

Ц |

1. 15000 |

1. 15000 2. 10000 |

1. 50000 2. 25000

|

1. 50000 2. 25000

|

4. Установленная мощность единицы оборудования, кВт |

N |

― |

― |

1. 40

|

1. 40

|

5. Наименование и норма расхода используемых материалов, газов, на одно изделие, кг, м3. |

G |

Электроды АНО-4-4,0-1 2,61 кг. |

Присад. проволока Св-08Г2С 4,1 кг; FOGON20 – 1,53 кг;

|

Присад. проволока Ø1,6 Св-08Г2С 20,8 кг;

|

Присад. Проволока Ø2 Св-08Г2С 26,6 кг; FOGON20 – 2,98 кг;

|

6. Разряд и форма оплаты труда рабочих (основных и вспомогательных) |

|

Осн.-5, сделно-повременная Вспом.-5, повременная |

Осн.-5, сдельно повременная Вспом.-5, повременная |

Осн.-5, сдельно-повременная Вспом.-5, повременная |

Осн.-5, сдельно-повременная Вспом.-5, повременная |

7. Норма обслуживания оборудования (раб. мест) рабочими повременщиками, чел/ед. обор. |

Нобсл |

1 |

1 |

1 |

1 |

Список используемых источников

1 Сорокин В.Г. Марочник сталей и сплавов /В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др. –М.: Машиностроение, 1989. -640 с.

2 ИТС-Москва – производитель сварочного оборудования. – Электронные данные – Режим доступа: http://www.its-m.ru/

3 ООО «Витал-Газ» – Газосварочное оборудование, технические газы, расходные материалы. – Электронные данные – Режим доступа: http://www.vitalgaz.ru/

4 Классификация методов контроля. – Электронные данные – Режим доступа: http://www.svarkainfo.ru/.

5 Пешков В.В. Оборудование и технология сварочного производства: дипломное проектирование: учеб. пособие / В.В. Пешков, В.Ф. Селиванов, Л.В. Усачева. – Воронеж: ГОУВПО «ВГТУ», 2006. – 144 с.

6 Дорофеев Э.Б. Методические указания по выполнению организационно-экономической части преддипломной практики и дипломного проекта для студентов специальности 150202 «Обородувание и технология сварочного производства» очной и заочной форм обучения: метод. Указания / Э.Б. Дорофеев, И.В. Рощупкина, Е.В. Левицкая. – Воронеж: ГОУВПО «ВГТУ», 2008. – 29 с.