- •Лабораторная работа 1–1 способы формообразования деталей из пластмасс

- •Лабораторная работа 1–2 расчет размеров рабочих поверхностей пресс-формы

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •3.1. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения реактопластов, термостабильность термопластов.

- •3.2 Большинство пластмасс перерабатывают в детали при повышенной температуре, в вязкотекучем состоянии, способами прямого прессования, литьевого прессования, выдавливания (экструзии).

- •Лабораторная работа 1–3 расчет размеров рабочих поверхностей пресс-формы

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •3.1. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения реактопластов, термостабильность термопластов.

- •Лабораторная работа 1–4 определение параметров вырубного штампа, технологического процесса вырубки и детали

- •1. Цель работы

- •3. Методические указания

- •Лабораторная работа 1–5 (Программа tp_Lab_2_25) исследование достижимой точности сверления отверстий в заготовке с использованием кондуктора

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •4.1 Задание на лабораторную работу.

- •Лабораторная работа 1–6 (Программы tp_Lab_2_2, tp_Lab_2_4, tp_Lab_2_18) исследование конструкции и геометрии токарных резцов

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •4.1 Цель работы.

- •Лабораторная работа 1–7 (Программы tp_Lab_2_6, tp_Lab_2_7, tp_Lab_2_15) выбор методов и инструмента для обработки отверстия резанием на сверлильном станке

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •Лабораторная работа 2–1 (Программа tp_Lab_2_17) нарезание цилиндрических зубчатых колес

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •Лабораторная работа 2–2 (Программа tp_Lab_2_16) нарезание резьбы на цилиндрических поверхностях методом фрезерования

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •Лабораторная работа 2–3 (Программа tp_Lab_2_3) обрезка сплошных и несплошных цилиндрических деталей

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •Лабораторная работа 2–4 (Программа tp_Lab_2_5) обработка отверстия на проход методом резания на сверлильном станке

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •Лабораторная работа 2–5 (Программа tp_Lab_2_1) обтачивание до упора и на проход

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •Лабораторная работа 2–6 (Программа tp_Lab_2_27) исследование элементов режимов резания при шлифовании

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •4.1. Цель работы.

- •4.2. Задание на лабораторную работу.

- •Лабораторная работа 2–7 (Программа tp_Lab_2_28) исследование элементов режимов резания при фрезеровании

- •1. Цель работы

- •2. Задание на лабораторную работу

- •3. Методические указания

- •4.1. Цель работы.

- •4.2. Задание на лабораторную работу.

Лабораторная работа 1–3 расчет размеров рабочих поверхностей пресс-формы

1. Цель работы

Целью работы является изучение методики и приобретение навыков определения размеров рабочих поверхностей пресс-формы для заданных размеров и материала детали.

2. Задание на лабораторную работу

2.2 Для заданных эскиза или рабочего чертежа детали и указанного преподавателем пресс-материала обосновать способ и режим формообразования детали.

2.3 Обосновать конструкцию пресс-формы и оформить ее эскиз.

2.4 Рассчитать предельно допустимые значения размеров охватываемой поверхности пресс-формы.

2.5 Дать характеристику предложенной студенту пресс-формы, в соответствии с принятыми признаками классификации пресс-форм для пластмасс.

3. Методические указания

3.1. Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения реактопластов, термостабильность термопластов.

Текучесть характеризует способность материала заполнять форму при переделенных температуре и давлении. Количественная мера текучести - "индекс расплава" - масса материала, выдавливаемого через сопло диаметром 2,095 мм при заданных температуре и давлении в единицу времени.

Усадка - относительное уменьшение размеров детали по сравнению с соответствующими размерами пресс-формы. Наибольшую долю в суммарной усадке составляет усадка за счет разности температурные коэффициентов линейного расширения материла детали и пресс-формы.

При формовании реактопластов необходимо также учитывать усадку при сополимеризации и поликонденсации.

Скорость отверждения - продолжительность процесса перехода реактопластов из вязкотекучего состояния в состояние полной полимеризации. Повышенная скорость отверждения может быть причиной не заполнения отдельных участков пресс-формы. Скорость отверждения существенно зависит от температуры процесса полимеризации.

Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения.

3.2 Основные параметры режима прессования некоторых пресс-материалов приведены в табл.1

Прямое (компрессионное) прессование (было изучено в работе 1–1). Схема прямого прессования представлена на рис.1.

Таблица 1

Основные параметры режима прессования некоторых пресс-материалов

Марка материала |

Давление прессования, МПа |

Температура прессования, °С |

Время выдержки на 1 мм толщ. стенки, мин. |

Усадка при полимеризации Кп, % |

Температурный коэффициент материала детали α, k−1 |

Темп. коэфф. матер., формы, αф, k−1 |

Термореактивные материалы |

||||||

K-21-12 |

30 ±5 |

155 ±5 |

1 |

0,4−0,5 |

55·10−6 |

12·10−6 |

K-211-2 |

30 ±5 |

160 ±5 |

1−2,5 С |

0,5−0,6 |

60·10−6 |

12·10−6 |

АГ-4 |

30 ±8 |

155 ±5 |

1−1,5 С |

0,5−0,7 |

60·10−6 |

12·10−6 |

Термопластичные материалы |

||||||

Полистирол |

18−20 |

135−150 |

Охлаждение в пресс-форме до 100°С |

− |

110·10−6 |

12·10−6 |

Полиэтилен |

7−14 |

120−160 |

− |

(110−145)·10−6 |

12·10−6 |

|

Фторопласт |

30−50 |

220−260 |

− |

110·10−6 |

12·10−6 |

|

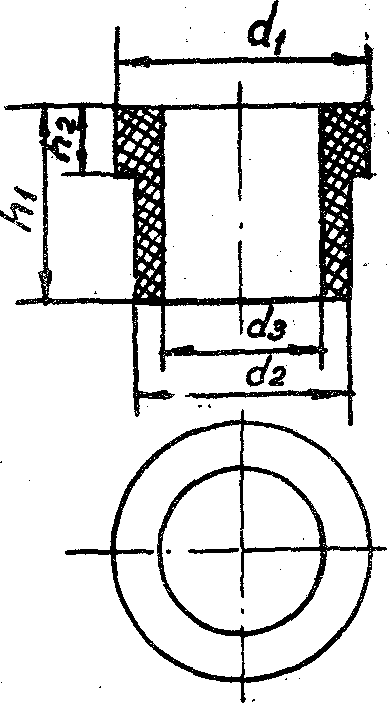

Рис.1. Схема прямого прессования

1 - пуансон; 2 - матрица; 3 - деталь; 4 - знак (элемент пресс-формы, предназначенный для образования внутренней полости детали); 5 - выталкиватель

При прямом прессовании загружают пресс-материал в разомкнутую форму (в полость матрицы). С помощью пуансона замыкают пресс- форму и создают давление на пресс-материал после нагрева его теплом пресс-форма. Разогретый пресс-материал становится вязким, хорошо заполняет форду и полимеризуется. Прямым прессованием получают детали средней сложности.

При литьевом прессовании прессуемый материал загружают в загрузочную камеру, соединённую с полостью пресс-формы литником. Разогретый в камере пресс-материал в вязкотекучем состоянии под действием пуансона выжимается в полость замкнутой пресс-формы. Схема литьевого прессования представлена на рис.2.

Рис.2. Схема литьевого прессования

1 - пуансон; 2 - загрузочная камера; 3 - литник; 4 - детали; 5 - литниковая плита; 6 – матрица

Литьевое прессование характерно для термопластичных пресс-материалов. Оно позволяет получить детали сложной формы, исключает внутренние напряжения в изделии и деформация нежестких элементов арматуры.

3.3 Размеры элементов пресс-формы определяют из условия равенства заданных размеров детали соответствующим размерам пресс-формы. При расчете необходимо учитывать условиям прессования, температурное расширение и упругую деформацию сжатия, усадку пресс-материала при полимеризации (для термореактивных пластмасс).

Размеры элементов охватываемых поверхностей пресс-формы, вычисляют по формуле, не учитывающей влияние величин второго порядки малости:

, (1)

, (1)

где Lф - размер охватывающей поверхности пресс-формы;

L - соответствующий размер детали;

Kп - коэффициент усадки материала при полимеризации, выраженный в %;

α, αф - температурный коэффициент линейного расширения материала детали и пресс-формы;

t - температура прессования;

t0 - нормальная температура (+20°С);

E, Eф - модуль упругости при сжатии материала детали и пресс-формы.

Поскольку при прессовании пластмасс P/E ≈ 0, P/Eф ≈ 0, формулу (1) можно использовать в виде

, (2)

Допуск на размер пресс-формы зависит от допуска на размер детали, но отличается от него. Обычно уменьшение составляет (0,5-0,8)·TL.

Для определения наибольшего и наименьшего предельных значений размера охватываемой поверхности используют расчетные формулы, имеют вид

![]() ,

,

![]() ,

,

![]() .

.

где ℓф max, ℓmax - максимально допустимые значения размера и охватываемой поверхности пресс-формы в соответствующего размера детали;

ℓф min, ℓmin - минимально допустимые значения размера охватываемой поверхности пресс-формы и соответствующего размера детали;

Tℓф, Tℓ - допуск на размер охватываемой поверхности пресс-формы и соответствующего размера детали.

Если пресс-форма имеет разъем в плоскости, перпендикулярной высоте детали, то размеры замкнутой пресс-формы, определяющие высоту детали, рассчитываются по формулам

![]() ,

,

![]() ,

,

![]() .

.

где Hф, H - высотный размер замкнутой пресс-формы и соответствующий ему высотный размер детали;

THф, TH - допуск на высотный размер пресс-формы и соответствующий ему высотный размер детали;

С - толщина облоя (толщина слоя пресс-материала, выдавленного в разъем замкнутой пресс-формы).

Для прямого прессования С = 0,3-0,5 мм; для литьевого прессования С = 0,05-0,1 мм.

3.4 Варианты заданий для обоснования способа формообразования детали, обоснования конструкции пресс-формы и расчета предельно допустимых значений размера охватываемой поверхности приведены на рис. 3.

3.5 Признаками, по которым характеризуют пресс-форму, являются:

способ формообразования,

способ подогрева;

способ связи с прессом,

способ извлечения детали из формы,

количество формующих полостей.

Характеризуя пресс-форму, необходимо указать, в каких условиях ee использование целесообразна.

Рис.3. Эскиз формуемой детали и варианты заданий студенту

Вариант |

1 |

2 |

3 |

Материал |

K-21-12 |

Фторопласт |

Полиэтилен |

d1 |

60h14(-0,74) |

50h15(-1,00) |

55h15(-1,20) |

d2 |

55h14(-0,74) |

40h15(-1,00) |

50h15(-1,00) |

d3 |

50H14(+0,62) |

35H15(+1,00) |

40H15(+1,00) |

h1 |

30h14(-0,52) |

30h15(-0,84) |

30h15(-0,84) |

h2 |

10h14(-0,36) |

10h15(-0,58) |

10h15(-0,58) |

4. СОДЕРЖАНИЕ ОТЧЕТА

Отчет студента по лабораторной работе должен содержать эскиз изготовляемой детали, эскиз предложенной студентом пресс-формы для ее изготовления, расчетные формулы и результаты расчетов предельно допустимых значений размера охватываемой поверхности пресс-формы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1 Какие характеристики пластмасс используют для оценки их технологичности?

5.2 В чем состоит прямое прессование, литьевое прессование, литье под давлением?

5.3 Какой способ формообразования используют при формовании термореактивпых пластмасс?

5.4 По каким признакам характеризуют пресс-форму для формования пластмасс?

5.5 Из какого условия определяют размеры элементов пресс-формы?