vk.com/club152685050 | vk.com/id446425943

РАБОТА № 2

ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ УГЛЕРОДИСТЫХ

СТАЛЕЙ В РАВНОВЕСИНОМ СОСТОЯНИИ

Увеличение ________________________ Травление _________________________

Микро- |

Название и |

Расчет |

Примерная |

Механические |

|||

|

|

||||||

структурные |

содержа- |

свойства |

|

||||

структура |

марка и |

|

|||||

|

|

|

|||||

составляющие |

ния |

|

|

|

|||

стали |

применение |

в, МПа |

δ, % |

НВ |

|||

стали |

углерода |

||||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Работу выполнил ____________________ Работу принял _____________________

«________» ____________________________

5

vk.com/club152685050 | vk.com/id446425943

РАБОТА № 3

ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ ЧУГУНОВ

Увеличение ______________________ Травление _________________________

Микро- |

Название и |

Примерная |

Механические свойства |

||||

структурные |

марка |

||||||

структура |

|||||||

|

|

|

|

||||

составляю- |

чугуна и его |

|

|

|

|

||

чугуна |

|

|

|

|

|||

щие чугуна |

применение |

|

|

|

|

||

|

в, МПа |

изг, МПа |

δ,% |

НВ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Работу выполнил ___________________ Работу принял _____________________

«________» ____________________________

6

vk.com/club152685050 | vk.com/id446425943

РАБОТА № 1

АНАЛИЗ ДИАГРАММЫ СОСТОЯНИЯ ЖЕЛЕЗО-ЦЕМЕНТИТ

1. Основные линии и точки диаграммы состояния:

- |

АВСД |

- _______________________________________________ |

- |

AHJECF - _______________________________________________ |

|

- |

HJB |

- _______________________________________________ |

- |

ECF |

- _______________________________________________ |

- |

SE |

- _______________________________________________ |

- |

GS |

- _______________________________________________ |

- |

MO |

- _______________________________________________ |

- |

PSK |

- _______________________________________________ |

|

|

Точка C - ______________________________________________ |

|

|

Точка S - ______________________________________________ |

2. Реакции:

а) перитектическая – ___________________________________________

б) эвтектическая – ___________________________________________

в) эвтектоидная – ___________________________________________

3. Определение и характеристика механических свойств основных структурных составляющих диаграммы:

а) феррит - _____________________________________________________________

б) аустенит - ___________________________________________________________

в) цементит - ___________________________________________________________

г) перлит - _____________________________________________________________

д) ледебурит (выше линии PSK) - _________________________________________

е) ледебурит (ниже линии PSK) - __________________________________________

3

vk.com/club152685050 | vk.com/id446425943

ФГБОУ

Кубанский государственный технологический университет

Кафедра материаловедения и автосервиса

ЖУРНАЛ ЛАБОРАТОРНЫХ РАБОТ ПО ДИСЦИПЛИНЕ

«МАТЕРИАЛОВЕДЕНИЕ»

для студентов специальности

__________________________________

форма обучения ____________________

группа _____________________________

Фамилия, И. О. студента_________________________

________________________________________________

Учебный план выполнен ________________________

Фамилия, И. О. преподавателя_____________________

Дата "_____" _______________ 2016 г.

Краснодар - 2016 г.

1

vk.com/club152685050 | vk.com/id446425943

П Р О Т О К О Л

ЗАКАЛКИ СТАЛЬНЫХ ОБРАЗЦОВ

|

Диаметр |

Твердость в исход |

Температур |

Время |

Твердость |

||

Марк |

или |

–ном состоянии |

а закалки, |

нагрева , |

после |

||

толщина |

|

|

°С |

с |

закалки |

||

а |

|

|

|||||

образца |

|

|

|

|

|

|

|

стали |

|

|

|

|

|

|

|

в мм |

НВ |

|

|

|

|

|

|

|

HRCэ |

|

|

HRCэ |

HB |

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 . Микроструктура закаленной стали :

12 . В ы в о д ы:

Работу выполнил __________________ Работу принял ___________________

«_____» ________________ 200__г.

9

vk.com/club152685050 | vk.com/id446425943

|

|

|

Р А Б О Т А № 4 |

||

|

|

|

ЗАКАЛКА СТАЛИ |

||

1 |

. Определение закалки : |

||||

2 |

. Цель закалки : |

|

|

|

|

3 |

. Критическая скорость закалки : |

||||

4 |

. Диаграмма изотермического распада аустенита : |

||||

|

Т,оС |

аустенит |

|||

|

600 |

|

|

|

Ас1+727оС |

|

|

|

|||

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

|

|

Мн+240оС |

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 . Структуры, получаемые при различных скоростях охлаждения и их твердость

Скорость |

Образующаяся структура |

Твердость, НВ |

|

охлаждения |

|||

|

|

||

|

|

|

|

|

Перлит – |

|

|

|

|

|

|

|

Сорбит – |

|

|

|

|

|

|

|

Троостит – |

|

|

|

|

|

|

|

Мартенсит – |

|

|

|

|

|

|

|

7 |

|

vk.com/club152685050 | vk.com/id446425943

6 . Режимы отпуска и протокол испытания на твердость

Вид |

Температура |

Способ контроля |

Твердость |

Микроструктур |

|

отпуска |

нагрева , |

Температуры |

после |

а |

|

|

°C |

(цвет побежалости) |

отпуска |

после |

|

|

|

|

HRC |

HB |

отпуска |

|

|

|

э |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 . Влияние температуры отпуска на твердость закаленной стали (столбчатая диаграмма)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

200 |

300 |

400 |

500 |

600 |

||||||

|

|

|

|

|

|

температура отпуска, °C |

|||||

8 . В ы в о д ы :

Работу выполнил __________________ Работу принял ___________________

«_____» ________________ 200__г.

11

vk.com/club152685050 | vk.com/id446425943 |

|

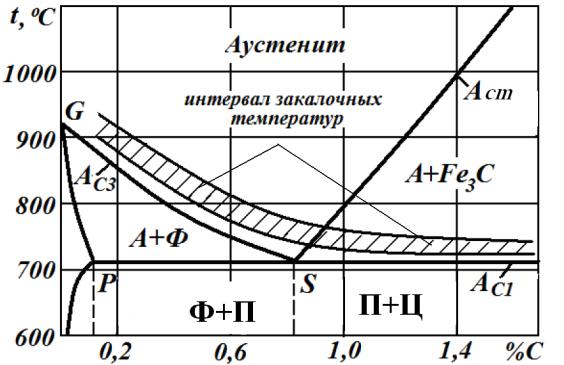

6 . Интервал оптимальных закалочных температур |

|

911оС |

аустенит |

Р |

727оС |

|

0,8 2,14 % углерода |

7 |

. Исходные данные : диаметр образца, мм ________________________ |

|

марка стали _______________________________ |

|

структура _________________________________ |

|

твердость, НВ _____________________________ |

8 |

. Оборудование, приборы, инструмент : |

9 . Режим закалки :

-температура закалки

-продолжительность нагрева

-охладитель –

10 . График закалки Т,оС

время

8

vk.com/club152685050 | vk.com/id446425943

Р А Б О Т А № 5

ОТПУСК СТАЛИ

1 . Определение отпуска :

2 . Цели отпуска :

3 . Виды отпуска в зависимости от температуры и получаемые структуры для углеродистых сталей :

Вид отпуска |

Получаемая |

|

структура |

Ас1=727оС

Т,оС

600оС

500оС

400оС

300оС

200оС

100оС

2,14%С 4 . Исходные данные : диаметр образца, мм ___________________________________

марка стали __________________________________________

структура ____________________________________________

твердость ________________HRCэ _____________________HB

5 . Оборудование, приборы, инструменты :

10

vk.com/club152685050 | vk.com/id446425943

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ЗАЩИТЕ ЛАБОРАТОРНЫХ РАБОТ

РАБОТА № 1Анализ диаграммы железо-цементит

1.Для каких сплавов построена диаграмма железо-цементит, как эти сплавы называются?

2.В каких координатах строятся диаграммы состояния ?

3.Как взаимодействуют компоненты в сплавах железа и углерода, что представляют собой твердые растворы , эвтектики, химические соединения?

4. .Как взаимодействует углерод с железом?

5.Укажите линии и точки диаграммы, приведите их названия.

6.то представляет собой каждая из структурных составляющих: аустенит, феррит, цементит. Перлит, ледебурит?

7.Что представляет собой перитектическое, эвтектическое, эвтектическое превращения? Как они протекают?

8.Какой цементит называют первичным, вторичным ?

9.Какое изменение происходит в ледебурите ниже линии РSК?

РАБОТА 2 Изучение микроструктуры и свойств углеродистых сталей

1.Какие сплавы называются сталями?

2.Как влияют углерод и постоянные примеси на свойства сталей?

3.Дайте определение основных фаз и структурных составляющих углеродистых сталей (феррит, перлит, цементит, аустенит).

4.Приведите классификацию углеродистых сталей по структуре, способу производства, содержанию углерода, способу раскисления, качеству и назначению.

5.Сталь углеродистая обыкновенного качества (ГОСТ380-90), классификация, маркировка и назначение.

6.Сталь углеродистая качественная (ГОСТ 1054-88), классификация, маркировка и назначение.

7.Сталь углеродистая инструментальная (ГОСТ 1435-90), классификация, маркировка и назначение.

8.Легированные стали: маркировка и назначение.

РАБОТА 3 Изучение микроструктуры и свойств чугунов

1.Какие сплавы называют чугунами?

2.Как классифицируют чугуны в зависимости от формы выделения углерода?

3.Какие чугуны называют белыми, назовите структурные составляющие белых чугунов, их определения. области применения белых чугунов.

4.Серый чугун (ГОСТ 1412-85),классификация по структуре, маркировка, области применения.

5.Высокопрочные чугуны (ГОСТ 7293-85), классификация по структуре, получение. маркировка, области применения.

6.Ковкие чугуны (ГОСТ 1215-79), классификация по структуре, получение, маркировка, области применения.

РАБОТА 4-5 Влияние закалки и отпуска на структуру и свойства углеродистой стали

1.Назовите основные виды термической обработки стали, их назначение и технологию проведения.

2.Диаграмма изотермического превращения аустенита. Мартенситное превращение.

3.Назовите продукты распада аустенита при его охлаждении с различной скоростью.

4.Что называется закалкой стали, назовите виды закалки в зависимости от температуры нашрева.

5.как определить оптимальную температуру нагрева стали под закалку?

6.Охлаждающие среды при закалке и условия их выбора.

7.Что называется критической скоростью закалки?

8.Как определить время нагрева стали под закалку?

9.Назовите способы закалки.

10.Что такое прокаливаемость стали?

11.Что такое отпуск и цели его проведения.

12.Какая структура получается после различных видов отпуска?

13.Что называется улучшением и цели его.

14. Как влияет температура отпуска на твердость стали?

2

vk.com/club152685050 | vk.com/id446425943

vk.com/club152685050 | vk.com/id446425943

Диаграмма железо-цементит |

Кривые охлаждения |

|

Fe |

Fe3C |

|

|

|

|

t, o C |

|

t, o C |

t, o C |

t, o C |

1600 |

|

|

|||

|

|

|

|

|

|

1400

1200

1000

800

600

1 |

2 |

3 |

4 |

5 |

6 6,67, %С |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

Работу выполнил _______________________ Работу принял _______________________ Дата «____»_______________ _____г.

4

vk.com/club152685050 | vk.com/id446425943

vk.com/club152685050 | vk.com/id446425943

В.Н.Киприянова

КУРС ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ МАТЕРИАЛОВЕДЕНИЕ

Краснодар

2015

1

vk.com/club152685050 | vk.com/id446425943

СОДЕРЖАНИЕ

Предисловие………………………………………………………… 3

Лекция 1 Строение и свойства чистых металлов………………….7

Лекция 2 Формирование структуры литых металлов…………….18

Лекция 3 Строение и свойства сплавов. Диаграммы состояния бинарных сплавов……………………………………………………27

Лекция 4 Механические свойства и способы определения их количественных характеристик……………………………………..39 Лекция 5 Диаграмма состояния железо-углерод………………….. 42 Лекция 6 Углеродистые стали……………………………………….48

Лекция 7 Чугуны………………………………………………….......60

Лекция 8 Термическая обработка-теория термической обработки …………………………………………………………….71

Лекция 9 Технология термической обработки………………….…80

Лекция 10 Химико-термическая обработка………………………..98 Лекция 11 Легированные стали…………………………………….106

Лекция 12 Инструментальные материалы………………………....117 Лекция 13 Легированные стали с особыми свойствами…………..125

Лекция 14 Медь и ее сплавы……………………………………...…135

Лекция 15 Материалы с малой плотностью (легкие материалы)…143 Лекция 16 Неметаллические материалы……………………………158

2

vk.com/club152685050 | vk.com/id446425943

ПРЕДИСЛОВИЕ

Материаловедение – это наука, изучающая строение и свойства

материалов и устанавливающая связь между составом, строением и свойствами

Цель изучения данной дисциплины- познание природы и свойств материалов, используемых в различных областях техники.

Знания, полученные при изучении данной дисциплины необходимы вам для успешного изучения других дисциплин, выполнения курсовых и дипломных проектов, а также в практической деятельности инженера.

Имея дело с машинами, аппаратами. станками, нельзя не знать материалов, из которых они изготовлены.

Эффективность любых конструкцийавтомашин, самолетов, оборудования пищевой промышленности, машиностроения и т.п. в значительной степени определяются свойствами материалов, из которых они изготовлены.

Революционную роль сыграли полученные новые материалы – проводниковые материалы, жидкие кристаллы в электронике, композиционные материалы в авиации и ракетостроении, аморфные сплавы в радиотехнике и электронике.

Курс Материаловедения состоит из 3-х неравных частей. Теория металлов и сплавов Технические сплавы

Неметаллические материалы

Изучив дисциплину Материаловедение, студент должен знать строение и свойства чистых металлов, теоретические вопросы процессов кристаллизации металлов и сплавов, виды взаимодействия компонентов в сплаве, виды диаграмм состояния.

Главная часть курса - Технические сплавымы начнем с изучения железоуглеродистых сплавовсталей и чугунов. Изучим диаграмму состояния железо-углерод, значение которой для материаловедения также велико как периодическая таблица Менделеева для химиков.

В процессе изучения материала мы будем многократно говорить о структуре металлов и ее влиянии на свойства сплавов.

3

vk.com/club152685050 | vk.com/id446425943

Также мы изучим различные виды термической и химико-термической обработок, легированные стали, сплавы меди, алюминия, титана, магния.

Завершающий раздел курсанеметаллические материалы-пластмассы и резины.

Появление новых материалов вызывало целую революцию в ряде отраслей.

Так более 100 лет тому назад различные резцы для обработки материалов на металлорежущих станках изготавливались из обыкновенной углеродистой стали термически обработанной, но стойкость их была невелика и скорость резания не превышала 5м/мин.

Но вот появились быстрорежущие стали с добавками 8-18 % вольфрама и скорости увеличились до 35 м/мин. Это привело к необходимости замены металлорежущих станков на более быстроходные.

В 1933 году был получен новый инструментальный материал т.н. победиттвердый сплав, скорости резания опять возросли и необходима была полная замена металлорежущих станков.

Большой вклад в развитие науки о металлах –материаловедения- внесли русские ученые П.П. Аносов (1799-1815 гг), он впервые установил связь между строением стали и ее свойствами, впервые применил микроскоп для изучения структуры стали.

4

vk.com/club152685050 | vk.com/id446425943

Д.К.Чернов (1839-1921гг)- отец металоведения, так называют его в ученом миреоткрыл полиморфизм стали, он признан во всем мире – основоположником материаловедения.

Среди зарубежных ученых большой вклад в изучение железо-углеродистых сплавов внесли Ле-Шателье (Франция), Аустен (Англия), Осмонд (Франция) и др.

О той огромной роли, которую играют металлы в нашей жизни, писал еще Георг Агриколла , немецкий мыслитель 16 века- в его трудах о металлургии есть такие строчки-« Человек не может обойтись без металлов… если бы не было металлов люди влачили бы самую омерзительную и жалкую жизнь среди диких зверей»

Не случайно этапы в жизни человечества история назвала по преобладающим в то время металлическим материалам: эпоха меди, бронзовый век, железный век.

Богат и разнообразен мир металлов, удивительны и разнообразны их свойства. Ртуть не замерзает даже на морозе, вольфрам не боится самых жарких объятий пламени, серебро и медь отлично проводят электрический ток, а у висмута или олова это дело явно не клеится. Самый легкий металл-литий, а осмийсамый тяжелый, камнем пойдет ко дну, его плотность в 20 с лишним раз выше, чем у воды. Алюминием богата наша планета, а франций настолько редок, что его содержание в земной коре измеряется буквально граммами.

Трудно даже представить, что произошло, если бы исчезло железо, алюминий, медь.

5

vk.com/club152685050 | vk.com/id446425943

Первыми свойствами, с которыми познакомились наши предки, были твердость и прочность, пластичность и металлический блеск.

Важнейшее свойство- прочность- способность сопротивляться разрушению под действием внешних нагрузок. Благодаря этому свойству успешно выдерживают огромные нагрузки и мосты и ж/д составы и самолеты.

Многие узлы современных машин и агрегатов работают в условиях высоких температур и должны обладать такими свойствами как Жаростойкость. При создании жаростойких материалов большая роль принадлежит никелю. Когда одного из металловедов. Занимающихся разработкой большого количества жаростойких сплавов, спросили как это ему удается, он ответил, я просто заменяю в сталях железо на никель.

Важную роль играет ПЛАСТИЧНОСТЬ- способность необратимо изменять свою форму под действием механических нагрузок. На пластической деформации основана обработка металлов давлением. Прокатка, ковка, штамповка, прессованиевсе эти технологические процессы возможны потому, что медь, алюминий сталь, свинец и др обладают пластичностью.

Важная характеристика металлов –ТВЕРДОСТЬ- способность металла сопротивляться внедрению в него более твердого тела. Чем тверже металл, тем он прочнее. Эталоном твердости служит алмаз.

6

vk.com/club152685050 | vk.com/id446425943

Основная |

литература |

1.Материаловедение и технология металлов: учеб. для вузов по машиностроит. спец./ [Фетисов Г.П. и др.]; по ред. Г.П. Фетисова. – Изд.

6-е, доп. – М.: Высш. шк., 2008. – 877 с.

2.Материаловедение и технология конструкционных материалов:

Учебник/ В.Б.Арзамасов, А.Н.Волчков. – М.:, Академия, 2009.- 448 с.

3.Сильман Г.И. Материаловедение: учеб. пособие для вузов по спец. напр. «Металлургия, машиностроение и материалоперераб.» /. – М.:

Академия, 2008 .- 335 с.

4.Гуляев А.П. Металловедение. - М.: Металлургия, 1990.- 541 с.

5.Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990. – 512 с.

Лекция 1

«Строение и свойства чистых металлов»

Почти 3/4 всех существующих в природе элементов являются металлами. Разумеется, не все они находят широкое применение в технике. Некоторые из них встречаются очень редко, они чрезвычайно дороги. Это и редкие -

бериллий, ванадий, уран, драгоценные – серебро, золото, платина и др.

Многие металлы малопригодны к применению, т.к. обладают большой хрупкостью и твердостью (хром, марганец, сурьма), их используют в качестве добавок к другим металлам.

Металлы, из которых изготавливают детали машин, приборов, называют

конструкционными или машиностроительными.

Все металлы делятся на 2 большие группы:

черные

цветные

7

vk.com/club152685050 | vk.com/id446425943

Черные имеют темно-серый цвет, большую

плотность, высокую температуру плавления, относительно высокую твердость. Наиболее типичным представителем является железо.

Цветные имеют характерную окраску – красную, желтую, белую. Они пластичны, обладают малой твердостью, имеют низкую температуру плавления. Типичным представителем является медь.

Черные металлы согласно классификации, предложенной А.П.Гуляевым подразделяются:

Железные металлы – железо, кобальт, никель (ферромагнетики) и близкий к ним марганец Тугоплавкие, с температурой плавления больше, чем у железа (1539о)

Урановые ( актиниды)

Редкоземельные металлы (РЗМ), лантан, церий и др.

Щелочноземельные

Цветные металлы подразделяются:

Легкие металлы – берилий, магний, алюминий, с плотностью меньше 5 г/смз Благородные – серебро, золото, платина и и др. к ним может быть отнесена и

полу благородная медь, обладающие устойчивостью перед коррозией. Легкоплавкие – цинк, кадмий, ртуть, олово , с температурой плавления меньше 1000о.

Что такое металл?

На этот вопрос М.В. Ломоносов отвечал так: «Металлы суть светлые тела, которые ковать можно».

Это простейшее определение не потеряло своего значения и сегодня. Металлы можно охарактеризовать такими свойствами:

• высокая теплопроводность;

8

vk.com/club152685050 | vk.com/id446425943

•электропроводность, которая с понижением температуры повышается, причем некоторые металлы имеют сверхпроводимость;

•пластичность (см. «ковать можно»);

•металлический блеск (см. «суть светлые тела»);

•магнитные свойства;

•постоянная температура кристаллизации.

Все металлы – тела кристаллические

В природе существует два типа построения твердых тел их атомов – тела могут быть кристаллические и аморфные.

Они отличаются по своим свойствам.

Аморфные тела – это такие тела, в которых атомы расположены беспорядочно, хаотически. В отличие от жидкостей они имеют пониженную подвижность частиц.

Примерами аморфных тел могут служить стекло, смолы, воск.

Кристаллические тела – это такие тела, в которых атомы расположены в строго определенном порядке, в строго определенной последовательности. Кристаллические тела остаются твердыми, т.е. сохраняют приданную им форму до вполне определенной температуры, при которой он переходит в жидкое состояние.

9

vk.com/club152685050 | vk.com/id446425943

Все металлы – тела кристаллические

Свойства кристаллов зависят от электронного строения атомов и

характера взаимодействия их в кристалле, от пространственного расположения элементарных частиц,

химического состава, размера и формы кристаллов.

Все эти детали строения кристаллов описывает понятие – СТРУКТУРА В зависимости от размеров, структурных составляющих и методов их выявления различают:

тонкую структуру – описывает расположение частиц в кристалле и электронов в атоме. Изучается дифракционными методами – рентгенографией и т.д.

микроструктуру –состоящую из мелких кристалликов, зерен, ее наблюдают с помощь. оптических или электронных микроскопов.

макроструктуру – изучаемую невооруженным глазом или при небольших увеличениях. Выявляет изломы, раковины, поры.

Под атомно-кристаллической структурой металлов понимают взаимное расположение атомов, существующее в кристалле.

Кристалл состоит из атомов (ионов), расположенных в определенном порядке, который периодически повторяется в трех измерениях.

Для описания атомно-кристаллической структуры пользуются понятием

пространственной или кристаллической решетки.

Кристаллическая решетка представляет собой воображаемую пространственную сетку, в узлах которой расположены атомы.

10

vk.com/club152685050 | vk.com/id446425943

Кристаллическую решетку можно построить, выбрав для этого «строительный блок», многократно повторяя его в трех измерениях. Такая строительная единица в металловедении называется элементарной ячейкой.

КРИСТАЛЛИЧЕСКИЕ РЕШЕТКИ МЕТАЛЛОВ

11

vk.com/club152685050 | vk.com/id446425943

Рис. Модели элементарных ячеек:

а, г – ГПУ (гексагональная плотноупакованная); б, д – ГЦК (гранецентрированная кубическая); в, е – ОЦК (объемноцентрированная кубическая)

Решетку ОЦК имеют вольфрам, хром, молибден

Решетку Г.Ц.К. имеют серебро, золото, никель, медь, ванадий,натрий, платина.

Гексагональную решетку имеют магний, цинк, кадмий, бериллий титан

12

vk.com/club152685050 | vk.com/id446425943

Размеры элементарной ячейки кристаллической решетки оценивают отрезки а,в, с. Их называют периодами решетки.

Период решетки измеряется в нанометрах (нм) 1 нм = 10-9 см = 0,1 А

Период решетки металлов находится в пределах от 0,1 до 0,7 нм

Плотность кристаллической решеткиобъема, занятого атомами,

характеризуется координационным числом – К.

К – число атомов, находящихся на равном и наименьшем расстоянии от данного атома.

Чем выше К, тем больше плотность упаковки.

Для ОЦК К=8 для гцк к=12 для ГПУ К=12

Полиморфизм (аллотропия) – способность металла принимать различные кристаллические формы при разных температурах

Ряд металлов (железо, марганец, титан и др.) в зависимости от температуры и давления могут существовать в состояниях с различными кристаллическими решетками – это явление называется – полиморфизмом

или аллотропия.

13

vk.com/club152685050 | vk.com/id446425943

Кривая охлаждения чистого железа

Анизотропия |

свойств |

кристаллов |

Анизотропия – это зависимость свойств кристалла от направления. Возникает в результате упорядоченного расположения атомов в пространстве.

Свойства кристаллов определяются взаимодействием атомов В кристалле расстояния между атомами в различных

кристаллографических плоскостях различны, поэтому различны и свойства. Например, прочность и пластичность монокристалла меди изменяются

в зависимости от направления 180-350 Мпа, и 10-50 %. Для поликристалла прочность 250 Мпа, пластичность 40%.

В природе кристаллические тела – поликристаллы, т.е. состоят из множества мелких различно ориентированных кристаллов. В этом случае анизотропии

14

vk.com/club152685050 | vk.com/id446425943

нет, т.к. среднестатистическое расстояние между атомами по всем направлениям оказывается примерно одинаковым.

В связи с этим поликристаллические тела считают квазиизотропными (мнимо).

Все аморфные тела – изотропны - свойства у них одинаковы во всех направлениях

ДЕФЕКТЫ КРИСТАЛЛОВ

Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, которые подразделяются на точечные, линейные, поверхностные и объемные. Дефекты имеют различные размеры. У точечных размеры близки к атомным, у линейных длина на несколько порядков больше ширины, объемные дефекты (поры, трещины) могут иметь макроскопические размеры.

Точечные дефекты

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов: вакансий, дислоцированных атомов и примесей.

Рис.2.1. Точечные дефекты

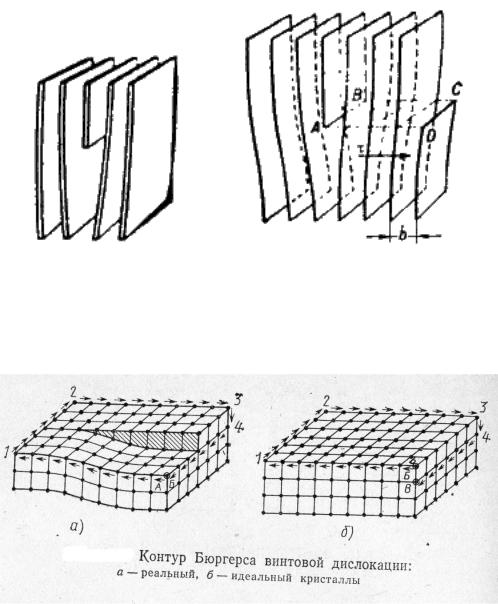

Линейные дефекты

Основными линейными дефектами являются дислокации. Априорное представление о дислокациях впервые использовано в 1934 году Орованом и Тейлером при исследовании пластической деформации кристаллических материалов, для объяснения большой разницы между практической и теоретической прочностью металла.

Дислокация

Дислокация – это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей.

15

vk.com/club152685050 | vk.com/id446425943

Простейшие виды дислокаций – краевые и винтовые.

Краевая дислокация представляет собой линию, вдоль которой обрывается внутри кристалла край «лишней» полуплоскости.

Рис. 2.2. Краевая дислокация (а) и механизм ее образования (б)

Винтовая дислокация

Другой тип дислокаций был описан Бюргерсом, и получил название

винтовая дислокация

Плотность дислокаций

Свойства кристаллов зависят от количества дефектов, которые формируют понятие «плотность дислокаций». Плотность дислокации – это суммарная длина всех линий дислокации в одном кубическом сантиметре кристалла.

Существует связь между свойствами металла и плотностью дефектов

16

vk.com/club152685050 | vk.com/id446425943

Рис. 13. Зависимость предела прочности от плотности дефектов

Пути повышения прочности металлов

17

vk.com/club152685050 | vk.com/id446425943

Лекция 2

«Формирование структуры литых металлов»

Любое вещество может находиться в трех агрегатных состояниях:

Твердом

Жидком

Газообразном

Переход металла из жидкого состояния в твердое с образованием кристаллической структуры называется первичной кристаллизацией. Образование новых кристаллов в твердом кристаллическом веществе называется вторичной кристаллизацией.

Кристаллы могут зарождаться самопроизвольно – самопроизвольная

кристаллизация.

Или расти на имеющихся готовых центрах кристаллизации –

несамопроизвольная кристаллизация.

Самопроизвольная кристаллизация обусловлена стремлением вещества иметь более устойчивое состояние, характеризуемое уменьшением свободной энергии или термодинамического потенциала.

Чем объяснить существование при одних температурах жидкого, а при других температурах твердого состояния и почему превращение происходит при строго определенных температурах?

В природе все самопроизвольно протекающие процессы, а, следовательно, кристаллизация и плавление обусловлены тем, что новое состояние в новых условиях является энергетически более устойчивым, обладает меньшим запасом энергии. Это можно пояснить примером:

Тяжелый шарик из положения 1 стремиться попасть в более устойчивое положение 2, т.к. в положении 2 потенциальная энергия меньше, чем в положении 1.

18

vk.com/club152685050 | vk.com/id446425943

Возможен переход из одного состояния в другое, если новое состояние в новых условиях является более устойчивым, обладает меньшим запасом энергии.

С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического состояний. Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рис.

Изменение свободной энергии в зависимости от температуры

В соответствии с этой схемой выше температуры ТS вещество должно находиться в жидком состоянии, а ниже ТS – в твердом.

При температуре равной ТS жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго.

Температура ТS – равновесная или теоретическая температура кристаллизации.

Для начала процесса кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при охлаждении жидкости ниже температуры ТS.

Температура, при которой практически начинается кристаллизация называется фактической температурой кристаллизации.

19

vk.com/club152685050 | vk.com/id446425943

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения.

Процесс перехода металла из жидкого состояния в твердое можно изобразить графически в координатах температура – время по так называемым кривым охлаждения

Кривая охлаждения

Кривая охлаждения имеет следующий вид:

Д.К. Чернов, изучая структуру литой стали указал, что процесс кристаллизации состоит из двух элементарных процессов:

зарождения мельчайших зародышей или центров кристаллизации

роста кристаллов из этих центров

Этот процесс можно изучать с помощью рассмотрения моделей (схем), что успешно применялось Миркиным И.Л.

20

vk.com/club152685050 | vk.com/id446425943

Предположим, что на некоторой площади за 1 сек возникает 5 центров кристаллизации, которые растут с определенной скоростью. К концу 1-ой сек образовалось 5 зародышей, к концу «-й они выросли и возникло еще 5 зародышей, к концу 2-й они выросли и так далее. Так в результате возникновения зародышей и их роста происходит процесс кристаллизации.

При образовании кристаллы растут свободно, они могут иметь геометрически правильную форму. При столкновении же растущих кристаллов их правильная форма нарушается. В результате этого при после затвердевания кристаллы имеют неправильную форму, их называют

кристаллитами или зернами.

Условия получения мелкозернистой структуры

Стремятся к получению мелкозернистой структуры. Оптимальными условиями для этого являются: максимальное число центров кристаллизации и малая скорость роста кристаллов.

21

vk.com/club152685050 | vk.com/id446425943

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

При равновесной температуре кристаллизации ТS число образовавшихся центров кристаллизации и скорость их роста равняются нулю, поэтому процесса кристаллизации не происходит.

Если жидкость переохладить до температуры, соответствующей т.а, то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста – большая).

При переохлаждении до температуры соответствующей т.в – мелкое зерно (образуется большое число центров кристаллизации, а скорость их роста небольшая).

Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

22

vk.com/club152685050 | vk.com/id446425943

Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды, нитриды, сульфиды.

Чем больше частичек, тем мельче зерна закристаллизовавшегося металла.

Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации.

Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества – модификаторы

По механизму воздействия различают:

Вещества, не растворяющиеся в жидком металле – выступают в качестве дополнительных центров кристаллизации.

Поверхностно - активные вещества, которые растворяются в металле, и, осаждаясь на поверхности растущих кристаллов, препятствуют их росту.

Строение |

металлического |

слитка |

Схема стального слитка, данная Черновым Д.К., представлена на рис. Слиток состоит из трех зон:

1. мелкокристаллическая корковая зона

2. зона столбчатых кристаллов

3. внутренняя зона крупных равноосных кристаллов.

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура.

23

vk.com/club152685050 | vk.com/id446425943

Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Дендрит

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты .

Растут дендриты с направлением, близким к направлению теплоотвода.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией.

Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый.

ПРЕВРАЩЕНИЯ В ТВЕРДОМ СОСТОЯНИИ

Атомы элемента могут образовывать любую кристаллическую решетку. Однако устойчивым, а, следовательно, и реально существующим типом

24

vk.com/club152685050 | vk.com/id446425943

является решетка, обладающая наиболее низким запасом свободной энергии.

Так, вольфрам, хром и др имеют ОЦК решетку, медь, серебро и др. – ГЦК.

Однако в ряде случаев при изменении температуры может оказаться, что для того же металла более устойчивой будет другая решетка, чем была при другой температуре.

Существование одного металла в нескольких кристаллических формах называется ПОЛИМОРФИЗМОМ или АЛЛОТРОПИЕЙ.

Аллотропические формы обозначают буквами греческого алфавита.

Превращение одной аллотропической формы в другую при нагреве чистого металла сопровождается поглощением тепла и происходит при постоянной температуре – горизонтальный участок на термической кривой.

Такие металлы как железо, кобальт, олово, марганец, титан и др. имеют полиморфные превращения.

ПРАВИЛО ФАЗ или ЗАКОН ГИББСА

Постоянная температура при кристаллизации или, что тоже самое – наличие площадки на кривой охлаждения, объясняется, доказывается

важнейшим физико-химическим законом, так называемым, правилом фаз или законом Гиббса.

Правило фаз – это закон, выражающий соотношение между числом фаз Ф, числом компонентов К, внешних переменных В и числом степеней свободы для равновесной температуры.

25

vk.com/club152685050 | vk.com/id446425943

Чтобы успешно пользоваться этим правилом необходимо дать понятия

этим |

величинам. |

ФАЗА – это однородная часть системы, ограниченная от другой части системы поверхностью раздела при переходе через которую свойства изменяются скачкообразно.

КОМПОНЕНТАМИ системы называют химические соединения или элементы, из которых может быть образована любая система. Это может быть один металл или элементы сплава.

ЧИСЛОМ СТЕПЕНЕЙ СВОБОДЫ – или ВАРИАНТНОСТЬЮ СИСТЕМЫ называют количество факторов ( концентрация, температура, давление), которые можно произвольно изменять без изменения числа фаз системы.

Математически выражение правила фаз имеет вид:

С = К - Ф + 1 , где

К – количество компонентов, образующих систему

Ф- число фаз в системе

В – число внешних переменных

Применяя правило фаз к металлам, можно во многих случаях принять изменяющимся только один внешний фактор – температуру, т.к. давление мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях.

Тогда правило фаз примет вид:

С = К – Ф + 1

Математически - степень свободы – это разность между числом

переменных и уравнений, в которые входят эти переменные Если С =0, то такое равновесие называется НОНВАРИАНТНЫМ.

При нонвариантном равновесии сплав из данного числа фаз может существовать только в совершенно определенных условиях - при постоянной температуре. На кривой охлаждения – площадка.

26

vk.com/club152685050 | vk.com/id446425943

Если С = 1, то система называется МОНОВАРИАНТНОЙ, система находится не в равновесии, следовательно, температура меняется – на кривой перегиб

Лекция 3

«Строение и свойства сплавов. Диаграммы состояния бинарных сплавов»

В промышленности преимущественное распространение находят не чистые металлы, а сплавы металлов с металлами или металлов и неметаллов.

Металлическим сплавом называют вещество, полученное сплавлением двух или более компонентов.

Термин «сплав» в настоящее время имеет более широкое значение, чем во время его появления. Если раньше промышленные материалы, содержащие несколько элементов, получали преимущественно путем сплавления, то сейчас многие материалы получают и другими технологическими способами, например, порошковой металлургией, при электролизе, при плазменном напылении и др.

Роль сплавов в технике неизмеримо более велика, чем чистых металлов, т.к. они обладают более высоким комплексом свойств, которые можно широко менять в зависимости от состава.

Компоненты – это составляющие сплава.

27

vk.com/club152685050 | vk.com/id446425943

В сплавах элементы могут различно взаимодействовать между собой, образовывая различные по химическому составу и кристаллическому строению фазы.

Из однородного жидкого раствора может образоваться: однородный твердый раствор, механическая смесь или эвтектика или кристаллическое химическое соединение.

Виды взаимодействия компонентов в сплаве

В зависимости от характера взаимодействия компонентов различают сплавы:

механические смеси; химические соединения; твердые растворы.

Механические смеси

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

Образуются между элементами значительно различающимися по строению и свойствам.

Сплав состоит из кристаллов, входящих в него компонентов. В сплавах сохраняются кристаллические решетки компонентов.

28

vk.com/club152685050 | vk.com/id446425943

Твердые растворы

Твердые растворыэто фазы, кристаллические решетки которых состоят из атомов отдельных компонентов.

В твердых растворах один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого, располагаясь в решетке первого компонента (растворителя), изменяя ее размеры (периоды).

Т.о. твердые растворы имеют один тип решетки и представляют собой одну фазу.

Различают твердые растворы внедрения и замещения. Они являются фазами переменного состава.

При образовании твердого раствора замещения атомы растворенного компонента замещают часть атомов растворителя в узлах его кристаллической решетки.

29

vk.com/club152685050 | vk.com/id446425943

При образовании твердого раствора внедрения атомы растворенного компонента располагаются в междоузлиях (пустотах) кристаллической решетки компонента растворителя.

Твердый раствор – гомогенная система, внутри его нет поверхности раздела.

Многие металлы могут в той или иной степени растворяться один в другом в твердом состоянии. Так, в алюминии может растворяться до 5,5% меди, а в меди до 39 % цинка.

Твердым раствором называется вещество, кристаллическая решетка которого состоит из атомов отдельных компонентов.

Твердые растворы с неограниченной растворимостью могут образовываться при соблюдении следующих условий:

Компоненты должны обладать одинаковыми по типу кристаллическими решетками Различие в атомных размерах компонентов не должно превышать 9-15%

Компоненты должны принадлежать к одной и той же группе периодической системы элементов.

Например, серебро-золото, медь-никель, молибден-вольфрам

Твердые растворы внедрения могут возникать только в тех случаях, когда диаметр атома растворенного компонента невелик. Это углерод, азот, водород. И они могут быть только ограниченной концентрации, поскольку число пор в решетке ограничено.

Химические соединения Химические соединения – они образованы по закону нормальной

валентности. При образовании химических соединений соотношение чисел атомов элементов соответствует стехиометрической пропорции, что может быть выражено простой формулой АnВm.

Химические соединения имеют следующие характерные особенности:

кристаллическая решетка хим. соед. отличается от решеток компонентов, образующих их.

30

vk.com/club152685050 | vk.com/id446425943

Свойства его резко отличаются от свойств исходных компонентов

Они имеют постоянную температуру плавления

Образование их сопровождается значительным тепловым эффектом.

В отличие от твердых растворов хим. соединения обычно образуются между компонентами, имеющими большое различие в электронном строении.

Соединение одних металлов с другими носят общее название –

интерметаллиды. Например, Mg2 Sn.

Эвтектика Эвтектика – это механическая смесь микроскопически мелких частиц.

Механическая смесь двух компонентов А и В образуется тогда, когда они не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

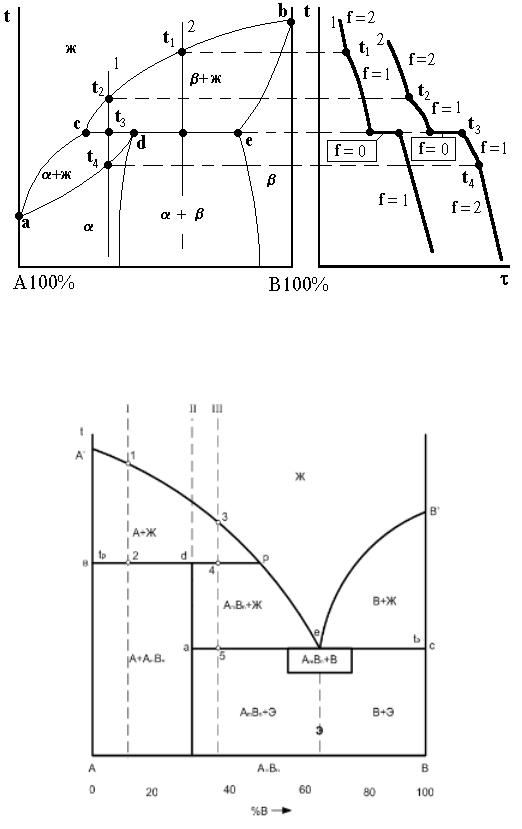

ДИАГРАММЫ СОСТОЯНИЯ

Диаграммы состояния – это графическое изображение состояния (фазового состав, структуры) любого сплава системы в зависимости от температуры и концентрации.

Зная ее можно представить полную картину формирования структуры любого сплава, определить оптимальную температуру заливки сплавов для получения литых деталей, сделать заключение о возможностях и условиях обработки давлением, определить режим термической обработки.

Диаграмма состояния – это паспорт сплава.

Она представляет собой собрание и обобщение результатов всех наблюдений, касающихся температур плавления и кристаллизации, структуры сплавов при различных температурах и всех процессах, протекающих в сплавах при их охлаждении.

31

vk.com/club152685050 | vk.com/id446425943

Экспериментальное построение диаграмм состояния возможно благодаря тому, что любое фазовое превращение сплава отмечается изменением физико-механических свойств, либо тепловым эффектом.

Диаграмма состояние показывает устойчивое состояние, обладающее минимальным запасом свободной энергии. Они называются диаграммами равновесия.

Построение диаграммсложный процесс. Сегодня арсенал средств для этого значительно увеличился. Это и электронная микроскопия, вакуумная техника и многое другое.

Прообраз первой диаграммы дал Д.К.Чернов. Вторая диаграмма была построена в 1875 году Р.Аустеном – медь-серебро.

Расчетные методы построения диаграмм состояния менее трудоемки. нежели экспериментальные.

Диаграммы состояния строят в координатах температура – концентрация

Типы диаграмм состояния

Диаграмма состояния сплавов, компоненты которой неограниченно взаимно растворимы друг в друге

32

vk.com/club152685050 | vk.com/id446425943

ПРАВИЛО ОТРЕЗКОВ

Оно состоит из двух частей.

1 – правило концентрацийпозволяет определить составы (концентрации) фаз

2- правило рычага – определяет количественные соотношения фаз в процессе кристаллизации для любого сплава системы

1 часть

Чтобы определить концентрацию компонентов в фазах через заданную точку, характеризующую состояние сплава, проводят горизонталь (коноду) до пересечения с линиями, ограничивающими данную область: проекции точек пересечения на ось концентраций дадут составы фаз.

Состав жидкой фазы покажет проекция точки пересечения горизонтали с линией ликвидуса. Другая точка пересечения покажет состав твердой

фазы.

33

vk.com/club152685050 | vk.com/id446425943

2 часть

Чтобы определить количественное соотношение фаз, через заданную точку проводят горизонталь. Отрезки этой линии между заданной точкой и точками, определяющими составы фаз ОБРАТНО ПРОПОРЦИОНАЛЬНЫ КОЛИЧЕСТВАМ ЭТИХ ФАЗ.

Диаграмма состояния сплавов, компоненты которых нерастворимы друг в друге в твердом состоянии

Диаграмма состояния сплавов, компоненты которых нерастворимы друг в друге в твердом состоянии

34

vk.com/club152685050 | vk.com/id446425943

Диаграмма состояния с ограниченной растворимостью компонентов в твердом виде

Диаграмма состояния с ограниченной растворимостью компонентов в твердом виде

35

vk.com/club152685050 | vk.com/id446425943

Диаграмма состояния с устойчивым химическим соединением

Диаграмма состояния с ограниченной растворимостью и, так называемой, перитектической реакцией

36

vk.com/club152685050 | vk.com/id446425943

Диаграмма состояния с хим. соединением, образующимся по перитектической реакции

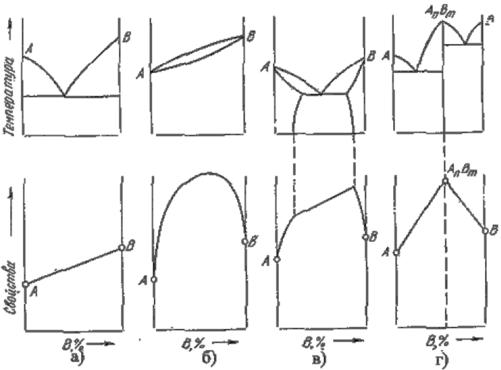

Связь между свойствами сплавов и типом диаграммы состояния

Так как вид диаграммы, также, как и свойства сплава, зависит от того, какие соединения или какие фазы образовали компоненты сплава, то

37

vk.com/club152685050 | vk.com/id446425943

между ними должна существовать определенная связь. Эта зависимость установлена Курнаковым.

Связь между свойствами сплавов и типом диаграммы состояния

При образовании механических смесей свойства изменяются по линейному закону. Значения характеристик свойств сплава находятся в интервале между характеристиками чистых компонентов.

При образовании твердых растворов с неограниченной растворимостью свойства сплавов изменяются по криволинейной зависимости, причем некоторые свойства, например, электросопротивление, могут значительно отличаться от свойств компонентов.

При образовании твердых растворов с ограниченной растворимостью свойства в интервале концентраций, отвечающих однофазным твердым растворам, изменяются по криволинейному закону, а в двухфазной области – по линейному закону. Причем крайние точки на прямой являются свойствами чистых фаз, предельно насыщенных твердых растворов, образующих данную смесь.

38

vk.com/club152685050 | vk.com/id446425943

Лекция 4

«Механические свойства и способы определения их количественных характеристик»

Основными механическими свойствами являются прочность, упругость,

вязкость, твердость.

Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе.

В зависимости от условий нагружения механические свойства могут определяться при:

статическом нагружении – нагрузка на образец возрастает медленно и плавно.

динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца (мм) от действующей нагрузки Р, т.е.

Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения от напряжения

39

vk.com/club152685050 | vk.com/id446425943

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки.

Участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Предел пропорциональности ( ) – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала

(0,005…0,05%).

В обозначении указывается значение остаточной деформации.

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям.

40

vk.com/club152685050 | vk.com/id446425943

Взависимости от природы материала используют физический или условный предел текучести.

Физический предел текучести – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести– это напряжение вызывающее остаточную деформацию

Вточке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Предел прочности – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом.

Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

При испытании на растяжение определяются и характеристики пластичности.

Пластичность –– способность материала к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности.

Это свойство используют при обработке металлов давлением.

Характеристики:

относительное удлинение -

и Ln и Lk – начальная и конечная длина образца.

41

vk.com/club152685050 | vk.com/id446425943

Лекция 5

«Диаграмма состояния железо-углерод»

Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов.

Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода.

Железо образует с углеродом химическое соединение: цементит – Fe3C. Каждое устойчивое химическое соединение можно рассматривать как компонент, а диаграмму – по частям. Так как на практике применяют металлические сплавы с содержанием углерода до 6,67 %, то рассматриваем часть диаграммы состояния от железа до химического соединения цементита, содержащего 6,67 %углерода.

42

vk.com/club152685050 | vk.com/id446425943

Диаграмма состояния железо-углерод

Компоненты и фазы железоуглеродистых сплавов

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539o С

Кривая охлаждения чистого железа имеет следующий вид

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности – , и высокими характеристиками

43

vk.com/club152685050 | vk.com/id446425943

пластичности (относительное удлинение – =40%,). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна.

Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Компоненты и фазы железоуглеродистых сплавов

3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу.

Температура плавления цементита точно не установлена (1250, 1550o С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот

процесс имеет важное практическое значение при структурообразовании чугунов.

44

vk.com/club152685050 | vk.com/id446425943

Фазы железоуглеродистых сплавов

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

1.Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2.Феррит (Ф) (C) – твердый раствор внедрения углерода в -железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре (точка Q), максимальную – 0,02 % при температуре 727o С (точка P). Углерод располагается в дефектах решетки.

При температуре выше 1392o С существует высокотемпературный феррит () ( (C), с предельной растворимостью углерода 0,1 % при температуре 1499o С (точка J)

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности 250МПА–) и пластичен (относительное удлинение –40%), магнитен до 768o С.

3. Аустенит (А) (С) – твердый раствор внедрения углерода в -железо.

Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8 % при температуре 727o С (точка S), максимальную – 2,14 % при температуре 1147o С (точка Е).

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение –), парамагнитен.

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

4. Цементит – характеристика дана выше.

В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных

45

vk.com/club152685050 | vk.com/id446425943

пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Диаграмма состояния железо-углерод

Процессы при структурообразовании железоуглеродистых сплавов

Линия АВСD – ликвидус системы. На участке АВ начинается кристаллизация феррита (), на участке ВС начинается кристаллизация аустенита, на участке СD – кристаллизация цементита первичного.

Линия AHJECF – линия солидус. – конец кристаллизации

46

vk.com/club152685050 | vk.com/id446425943

На линии HJB при постоянной температуре 14990С идет перитектическое превращение, заключающееся в том, что жидкая фаза реагирует с ранее образовавшимися кристаллами феррита (), в результате чего образуется аустенит LB +Фн→AJ

На участке JЕ заканчивается кристаллизация аустенита. На участке ECF при постоянной температуре 1147o С идет эвтектическое превращение, заключающееся в том, что жидкость, содержащая 4,3 % углерода превращается в эвтектическую смесь аустенита и цементита первичного:

Эвтектика системы железо – цементит называется ледебуритом (Л), по имени немецкого ученого Ледебура, содержит 4,3 % углерода.

При температуре ниже 727o С в состав ледебурита входят цементит первичный и перлит, его называют ледебурит превращенный (ЛП).

По линии GS превращение аустенита в феррит, обусловленное полиморфным превращением железа. По линии PG превращение аустенита в феррит заканчивается.

47

vk.com/club152685050 | vk.com/id446425943

По линии ES начинается выделение цементита вторичного из аустенита, обусловленное снижением растворимости углерода в аустените при понижении температуры.

По линии МО при постоянной температуре 768o С имеют место магнитные

превращения.

Процессы при структурообразовании железоуглеродистых сплавов

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного:

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода.

Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск.

Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования.

По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

Лекция 6

«Углеродистые стали»

Сталь – основной материал, широко применяемый в машиностроении, строительстве и других отраслях. Она сравнительно недорога и производится в больших количествах.

48

vk.com/club152685050 | vk.com/id446425943

Влияние углерода и постоянных примесей на свойства стали

C увеличением в стали углерода возрастает твердость, временное сопротивление, предел текучести, но уменьшается относительное удлинение, относительное сужение, удельная вязкость.

При содержании в стали углерода более 1% ее твердость возрастает, а временное сопротивление уменьшается. Это объясняется выделением по границам бывшего зерна аустенита вторичного цементита, образующего сплошную сетку. При испытаниях на растяжение в этой сетке возникают высокие напряжения и цементит, будучи хрупким разрушается.

Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием.

Увеличение содержания углерода снижает технологическую пластичность стали при горячей и в особенности при холодной обработке давлением, ухудшает свариваемость.

Углеродистые стали

Углеродистая сталь – многокомпонентный сплав, содержащий кроме железа и углерода ряд постоянных или неизбежных примесей: Mn , Si, S, P, O, N, H

49

vk.com/club152685050 | vk.com/id446425943

и др. которые оказывают влияние на ее свойства. Эти же примеси, только в больших количествах содержатся и в чугунах.

Структура стали, после медленного охлаждения состоит из феррита и цементита.

ВЛИЯНИЕ МАРГАНЦА И КРЕМНИЯ

Содержание кремния в виде примеси составляет обычно до 0,4%, марганца – до 0,5-0,8%.

Марганец и кремний переходят в сталь в процессе ее раскисления при выплавке. Они раскисляют сталь, т.е с кислородом закиси железа FeO , в виде окислов переходят в шлак. Раскисление улучшает свойства сталей. Кремний, дегазируя металл, повышает плотность слитка.

Кремний сильно повышает предел текучести стали.

Марганец повышает прочность стали, не снижая ее пластичности. Марганец уменьшает вредное влияние серы и кислорода.

ВЛИЯНИЕ СЕРЫ Сера является вредной примесью. Образуя с железом химическое

соединение FeS и реагируя с железом оно образует легкоплавкую эвтектику с температурой плавления 988 оС. Эвтектика образуется даже при очень малых количествах серы. Кристаллизуясь из жидкости, эвтектика располагается по границам зерен, при нагреве стали до температур прокатки или ковки (10001200о) эвтектика расплавляется, нарушая связь между зернами.

В местах расположения эвтектики возникают надрывы и трещины. Это явление называется красноломкость

FeS + Mn = Mn + Fe

Т.е. марганец уменьшает красноломкость

50

vk.com/club152685050 | vk.com/id446425943

Сернистые соединения сильно снижают механические свойства, особенно ударную вязкость и пластичность.

Содержание серы не должно превышать 0,035 – 0,06 %

ВЛИЯНИЕ ФОСФОРА Фосфор – вредная примесь.

Содержание его не должно превышать 0,025 – 0,045 %.

Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку, увеличивает временное сопротивление и снижает пластичность и вязкость.

Фосфор обладает большой склонностью к ликвации.

ВЛИЯНИЕ АЗОТА, КИСЛОРОДА и ВОДОРОДА

Азот и кислород присутствуют в стали в виде хрупких неметаллических включений (например, окислов FeO SiO2 Al O3 , нитридов, и др. ). Они являются концентратами напряжений, сильно понижают предел выносливости, вязкость.

Очень вредным является растворенный в стали водород, который сильно охрупчивает сталь. Он приводит к образованию в катанных заготовках и крупных поковках флокенов. Это очень тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета. Флокены резко ухудшают свойства сталей. Металл, имеющий флокены нельзя использовать в промышленности.

КЛАССИФИКАЦИЯ УГЛЕРОДИСТЫХ СТАЛЕЙ

1. по химическому составу они могут быть:

-низкоуглеродистыми ( менее 0,3 % С) -среднеуглеродистые ( 0,3-0,6 % С)

51

vk.com/club152685050 | vk.com/id446425943

-высокоуглеродистые ( свыше 0,7 % С)

2. по качеству:

-стали обыкновенного качества -качественные -высококачественные

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства.

Это и однородность химического состава, строения, свойств, а также ее технологичность – все это зависит от содержания в стали газов – кислорода, азота и водорода, а также таких вредных примесей как сера и фосфор.

Нормы содержания

Стали обыкновенного качества содержат до 0,06% серы и 0,07 % фосфора Качественные стали - не более 0,04 % серы и 0,03 % фосфора Высококачественные - не более 0,025 % серы и 0,025 % фосфора Особовысококачественные - не более 0,015 % серы и 0,025 % фосфора

3. По способу производства: стали подразделяются на: Бессемеровскую Мартеновскую Кислородно-конвертерную Электростали

4.По способу раскисления и характеру затвердевания -Спокойные (СП)

-Полуспокойные (ПС) -Кипящие (КП)

Раскисление – это процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали – раскисляют марганцем, кремнием, алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделений.

52

vk.com/club152685050 | vk.com/id446425943

Кипящие стали – раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействия с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название.

Кипящие стали дешевы и практически без кремния, но с повышенным количеством газообразных примесей.

Полуспокойные стали – промежуточные между кп и сп.

5. По назначению стали подразделяются на:

-конструкционные – (идущие для изготовления деталей машин и приборов, конструкций, подвергающихся механическим нагрузкам). Основное требование, предъявляемое к ним – конструкционная прочность. Как правило, они содержат до 0,6 % С -инструментальные – ( идущие для изготовления инструментов) Главное

требование – высокая твердость и износостойкость. Содержание углерода в них как правило более 0,6% С.

На долю углеродистых сталей приходится 80% от общего объема . Это объясняется тем, что данные стали относительно дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемость резанием и давлением.

Углеродистые стали выпускаются обыкновенного качества и высококачественные.

Эти стали выпускают по ГОСТ 380-94.

Они наиболее дешевы, в них допускается повышенное содержание вредных примесей, а также газонасыщенность и загрязненность неметаллическими включениями.

Углеродистую сталь обыкновенного качества изготавливают следующих марок:

Ст0 Ст1кп |

Ст2кп |

Ст3кп |

Ст4 кп |

Ст5пс |

Ст6 пс |

Ст1 пс |

Ст2пс |

Ст3пс |

Ст4пс |

Ст5сп |

Ст6сп |

Ст1сп |

Ст2сп |

Ст3сп |

Ст4сп |

Ст5Гпс |

|

|

|

Ст3Гпс |

|

|

|

|

|

Ст3Гсп |

|

|

|

Буквы Ст – обозначают «сталь», цифра – условный номер марки в зависимости от химического состава, кп,сп, пс – степень раскисления.

|

Марка стали |

|

Массовая доля элементов |

|

|

53

vk.com/club152685050 | vk.com/id446425943

|

Углерод |

|

Марганец |

|

Кремний |

|

|

|

|||

Ст0 |

Не более 0,23 |

|

- |

|

- |

Ст1кп |

0,06-0,12 |

|

0,25-0,50 |

|

Не более 0,05 |

Ст1пс |

-«- |

|

-«- |

|

0,05-0,15 |

Ст1сп |

-«- |

|

-«- |

|

0,15-0,30 |

Ст2кп |

0,09-0,15 |

|

0,25-0,50 |

|

Не более 0,05 |

Ст2пс |

-«- |

|

-«- |

|

0,05-0,15 |

Ст2сп |

-«- |

|

-«- |

|

0,15-0,30 |

Ст3кп |

0,14-0,20 |

|

0,30-0,60 |

|

Не более 0,05 |

Ст3пс |

-«- |

|

0,40-0,65 |

|

0,05-0,15 |

Ст3сп |

-«- |

|

0,40-0,65 |

|

0,15-0,30 |

Ст3Гпс |

-«- |

|

0,8-1,1 |

|

не более 0,15 |

Ст3Гсп |

-«- |

|

0,8-1,1 |

|

0,15-0,30 |

Ст4кп |

0,18-0,27 |

|

0,40-0,70 |

|

Не более 0,05 |

Ст4пс |

|

|

|

|

0,05-0,15 |

Ст4сп |

|

|

|

|

0,15-0,30 |

Ст5пс |

0,28-0,37 |

|

0,5-0,8 |

|

0,05-0,15 |

Ст5сп |

0,28-0,37 |

|

-«- |

|

0,15-0,30 |

Ст5Гпс |

0,22-0,30 |

|

0,8-1,2 |

|

не более 0,15 |

Ст6пс |

0,38-0,49 |

|

0,5-0,8 |

|

0,05-0,15 |

Ст6сп |

-«- |

|

0,5-0,8 |

|

0,15-0,30 |

В стали марки Ст0 – массовая доля марганца и кремния не нормируется Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %.

УГЛЕРОДИСТЫЕ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА

Из сталей обыкновенного качества изготавливается горячекатанный рядовой прокат: балки, швеллеры, уголки прутки, а также листы, трубы, поковки.

Эти стали в состоянии поставки широко применяются в строительстве для сварных, клепанных и болтовых конструкций, реже – для изготовления малонагруженных деталей машин (валы, оси, зубчатые колеса и др.)

Кипящие стали, содержащие повышенное количество кислорода, имеют порог хладноломкости на 30-40 градусов выше, чем стали спокойные. Поэтому для ответственных сварных конструкций, а также работающих при низких климатических температурах применяют спокойные стали.

54

vk.com/club152685050 | vk.com/id446425943

С повышением процента углерода свариваемость стали ухудшается. Поэтому стали марок СТ5 и Ст6 применяют для элементов конструкций, не подвергаемых сварке.

-Хорошая – при С менее 0,3%С -Удовлетворительная – от 0,3 до0,35 %С -Огра Свариваемость:

ниченная – 0,4-0,5%С -Плохая – при С более0,5%С

УГЛЕРОДИСТЫЕ КАЧЕСТВЕННЫЕ СТАЛИ

ГОСТ 1050-88

Эти стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. К ним предъявляют более высокие требования по хим. Составу и структуре.

Содержание серы - не более 0,04 % фосфора – не более 0,035-0,04 %

Различают следующие марки качественных углеродистых сталей:

08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65

Цифра – показывает среднее содержание углерода в сотых долях процента Спокойные стали маркируются без индекса, полуспокойные и кипящие с индексомпс или кп.

Низкоуглеродистые стали (С менее 0,25%)

55

vk.com/club152685050 | vk.com/id446425943

05кп, 08,10,10кп – обладают невысокой прочностью и высокой пластичностью

Ϭ = 330-340 Мпа, δ= 33-31 %

Их без термической обработки применяют для малонагруженных деталей,. Эти стали в основном производят в виде тонкого листа, их можно использовать в автомобилестроении для деталей сложной формы, они легко штампуются из-за малого содержания углерода в них. Глубокая вытяжка из листа этих сталей применяется при изготовлении консервных банок, эмалированной посуды и др.

Стали 15,15кп,20,25 (Ϭ =380-460 Мпа, δ =27-23 % ) применяют либо без термообработки или в нормализованном состоянии, а также для деталей упрочняемых цементацией. Они пластичны, хорошо свариваются и штампуются. Их используют для изготовления крепежных деталей, валиков, осей.

Среднеуглеродистые стали (0,3-0,5%С)

56

vk.com/club152685050 | vk.com/id446425943

30,35,40,45,50,55 – применяются после термической обработки для самых разнообразных деталей во всех отраслях машиностроения – небольшие валы, шатуны, зубчатые колеса и детали, испытывающие циклические нагрузки.

Так поле улучшения (закалка и высокий отпуск) сталь марки 45 имеет Ϭ = 600-700Мпа.

ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА УГЛЕРОДИСТОЙ КАЧЕСТВЕННОЙ СТАЛИ

Марка |

Содержание |

Механические свойства, не менее |

|

||

стали |

углерода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НВ |

|

|

МПа |

МПа |

% |

|

08 |

0,05-0,01 |

330 |

200 |

33 |

131 |

10 |

0,07-0,14 |

340 |

210 |

31 |

143 |

15 |

0,12-0,19 |

380 |

230 |

27 |

149 |

20 |

0,17-0,24 |

420 |

250 |

25 |

163 |

30 |

0,27-0,35 |

500 |

300 |

21 |

179 |

40 |

0,37-0,45 |

580 |

340 |

19 |

217 |

50 |

0,47-0,55 |

640 |

380 |

14 |

241 |

60 |

0,57-0,65 |

690 |

410 |

12 |

255 |

70 |

0,67-0,75 |

730 |

430 |

9 |

269 |

Высокоуглеродистые стали

57

vk.com/club152685050 | vk.com/id446425943

60,65,70 –в основном используются для изготовления пружин и рессор, высокопрочной проволоки с высокой упругостью и износостойкостью. Их подвергают закалке и среднему отпуску.

Инструментальные углеродистые стали ГОСТ 1435-90

У7, У8, У8АГ, У9, У10, У11, У12, У13

Маркируются буквой У и цифрами, показывающими среднюю массовую долю углерода в десятых долях %.

Г – повышенная массовая доля марганца

Данные стали классифицируют:

1. По химическому составу -качественные -высококачественные (серы 0,02 фосфора 0,02 )

В марках высококачественных сталей добавляется буква «А» У7А, У8А, У8Г, У9А, У10А, У11А, У12А, У13А 2. По назначению для продукции всех видов, кроме п.2

для патентированной проволоки и ленты для продукции всех видов, технология которой предусматривает многократный нагрев 3.По состоянию материала Без термообработки

Термически обработанная –Т

58

vk.com/club152685050 | vk.com/id446425943

Нагартованная – Н 4. По способу дальнейшей обработки

а. Для горячей обработки давлением б. Для холодной механической обработки

Пример условного обозначения: У12-3-б-Т ГОСТ 1435-90