- •СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА (с натягом) осуществляется за счет разности посадочных размеров. Таким способом

- •- несущая способность (прочность сцепления) и прочность деталей.

- •Сила сцепления (трения) образуется на поверхности контакта деталей благодаря контактным напряжениям q от

- •Расчетный диаметральный натяг , равен разности

- •ШПОНОЧНЫЕ СОЕДИНЕНИЯ

- •Шпоночным называется соединение соосных деталей с помощью шпонки

- •Критерии работоспособности и расчеты соединений.

- •ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •Шлицевое соединение конструктивно подобно многошпоночному. Применяют для неподвижного и подвижного соединения валов со

- •Расчет соединений.

- •ШТИФТОВЫЕ СОЕДИНЕНИЯ Штифтовые соединения применяют при небольших

- •Продолжение см. часть 2

СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

Часть 1

Неразъемные соединения

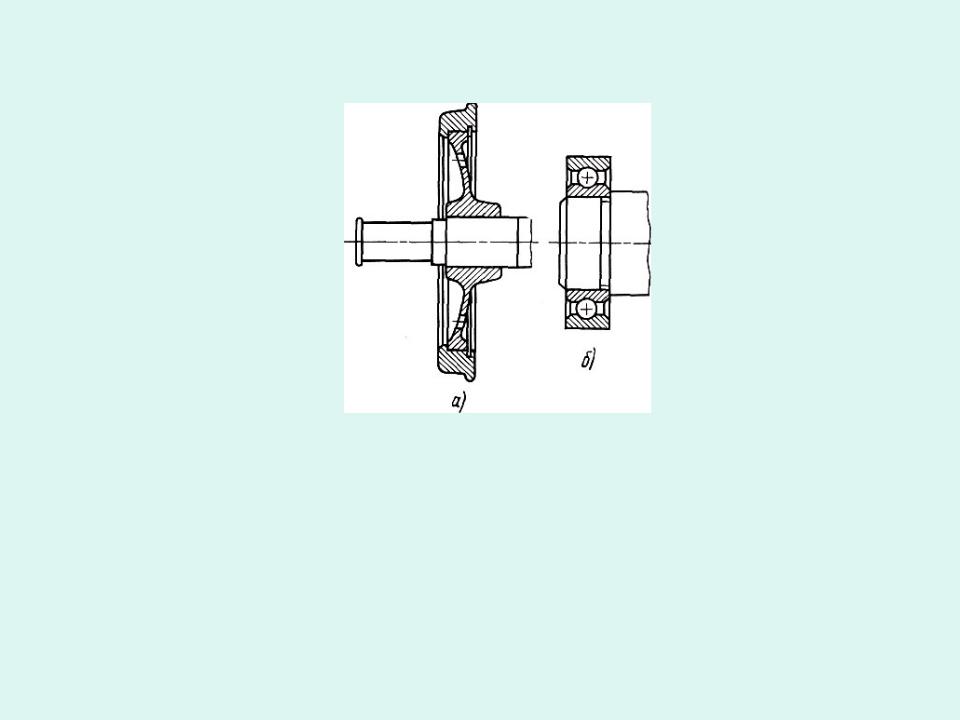

СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА (с натягом) осуществляется за счет разности посадочных размеров. Таким способом соединяют детали с соосными поверхностями контакта

Соединение бандажа с колесом и колеса с осью ; подшипника с валом.

Соединения собирают преимущественно механическим и «тепловым»

способами.

Достоинства: простота изготовления, хорошее центрирование и фиксирование взаимного положения сопрягаемых деталей, воспринимают значительные

статические и динамические нагрузки.

Недостатки: сложность демонтажа и возможность повреждения посадочных

поверхностей, контактная коррозия и снижение прочности соединений при переменных нагрузках (взаимное осевое смещение).

- несущая способность (прочность сцепления) и прочность деталей.

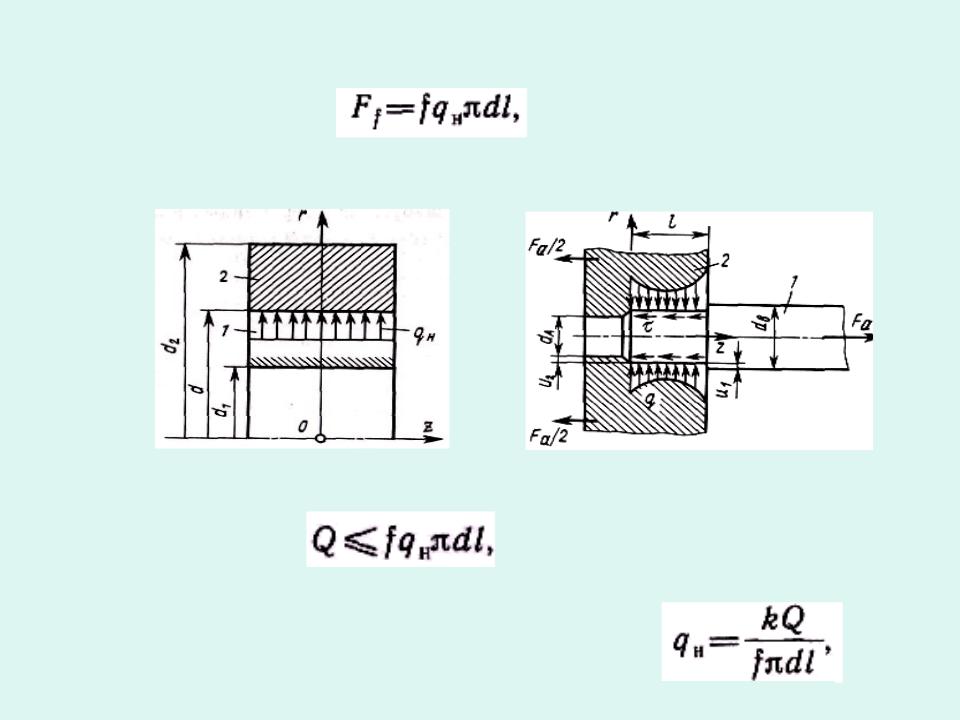

Условие взаимной неподвижности (прочности сцепления) деталей соединения

где Q — внешняя сдвигающая нагрузка; F — сила сцепления (трения).

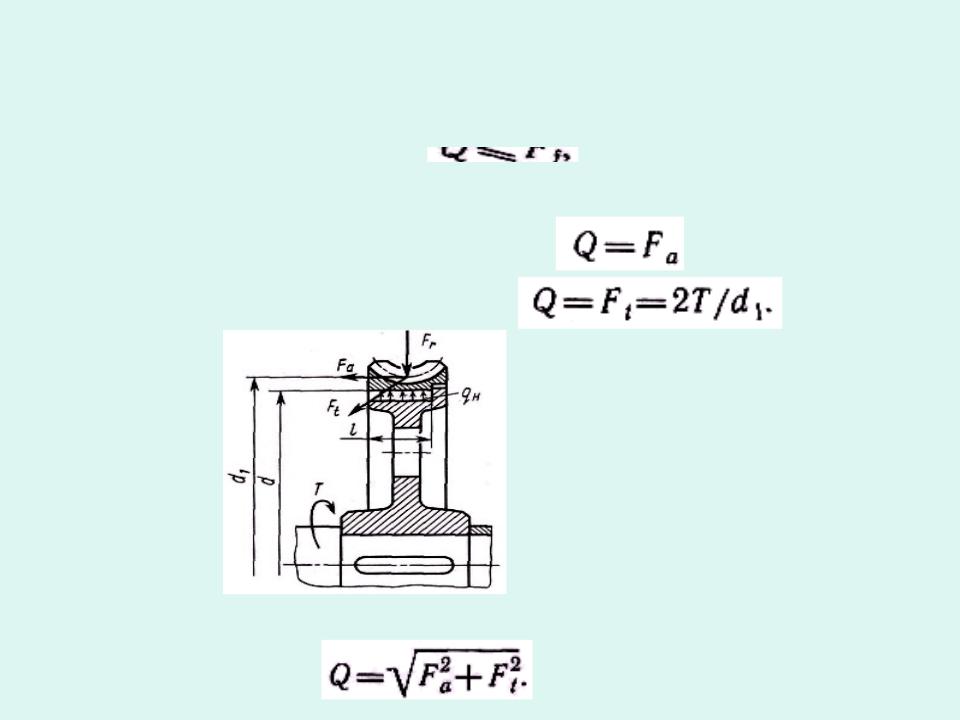

Сдвигающее усилие может быть осевым

или окружным (тангенциальным)

. Схемы сил

в соединении

и совместном действии осевой силы и вращающего момента принимают

Сила сцепления (трения) образуется на поверхности контакта деталей благодаря контактным напряжениям q от начальной деформации деталей.

где qн — номинальное (среднее) контактное напряжение.

Условие взаимной неподвижности деталей соединения определяется неравенством

где d и ℓ — диаметр и длина сопряжения .

Откуда нагрузочная способность соединения :

где k -коэффициент запаса сцепления равный k= 1,5 ... 2.

Расчетный диаметральный натяг , равен разности

посадочных диаметров |

δР= ДА |

- dB |

|

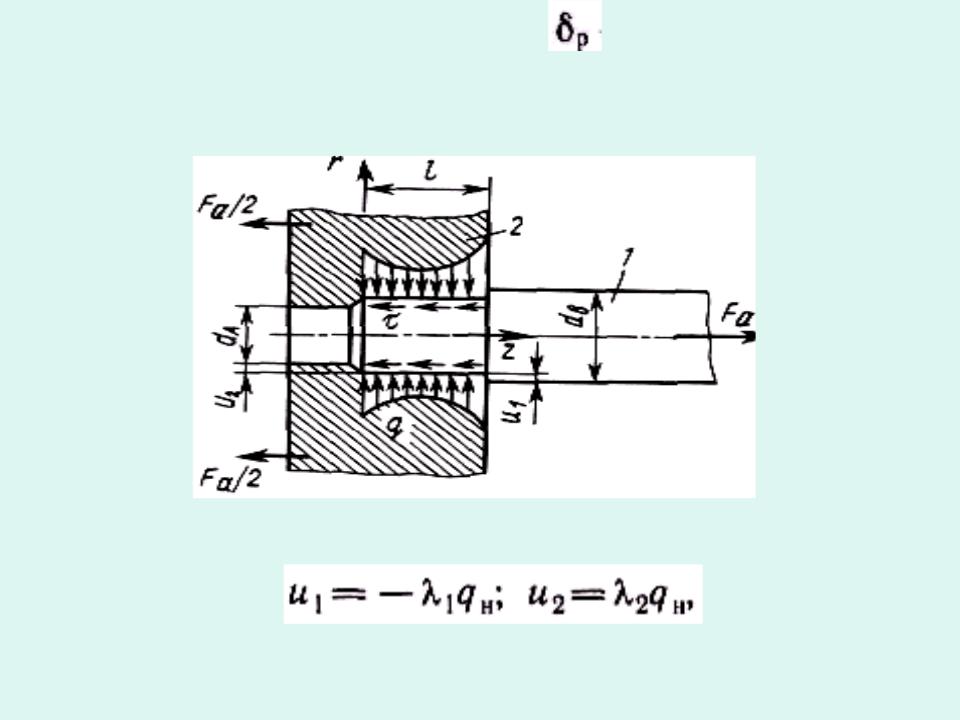

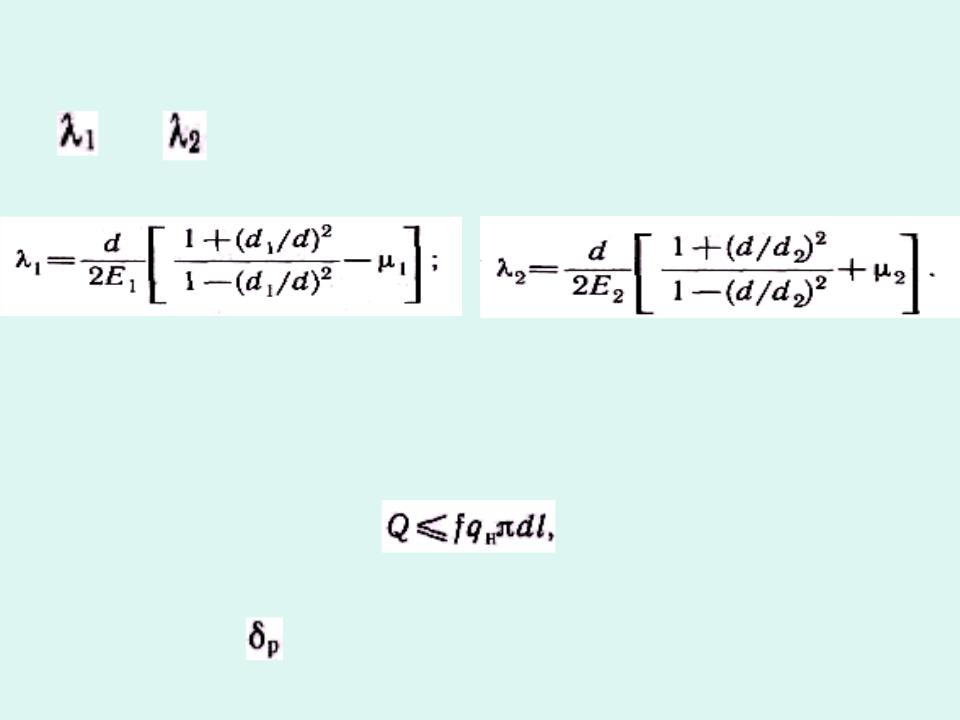

В предварительных расчетах допускают, что контактные напряжения одинаковы во всех точках поверхностей контакта.

. Радиальные перемещения точек контакта (имеют разные знаки):

где qH — номинальное контактное напряжение;

и |

— коэф. радиальной податливости деталей. |

Эти коэффициенты зависят от радиальных размеров и материалов деталей:

Осевое усилие запрессовки деталей можно вычислить по формуле

а наибольшую полезную сдвигающую нагрузку - по этой же формуле при qH, соответствующем=

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпоночным называется соединение соосных деталей с помощью шпонки

Шпонка

В машиностроении применяют стандартизованные

призматические, сегментные, клиновые,цилиндрические шпонки

.

Достоинства : простота конструкции, невысокая стоимости изготовления, удобство

сборки и разборки.

Призматические шпонки используются в конструкциях чаще. Они имеют

прямо-

угольное сечение с отношением высоты к ширине h/b для валов диаметром до 22 мм - h/b= 1 а для валов больших диаметров - до h/b

Материал шпонок — чистотянутая сталь с пределом точности |

600 МПа. |

Сегментные шпонки используют в основном на малонагруженных участках

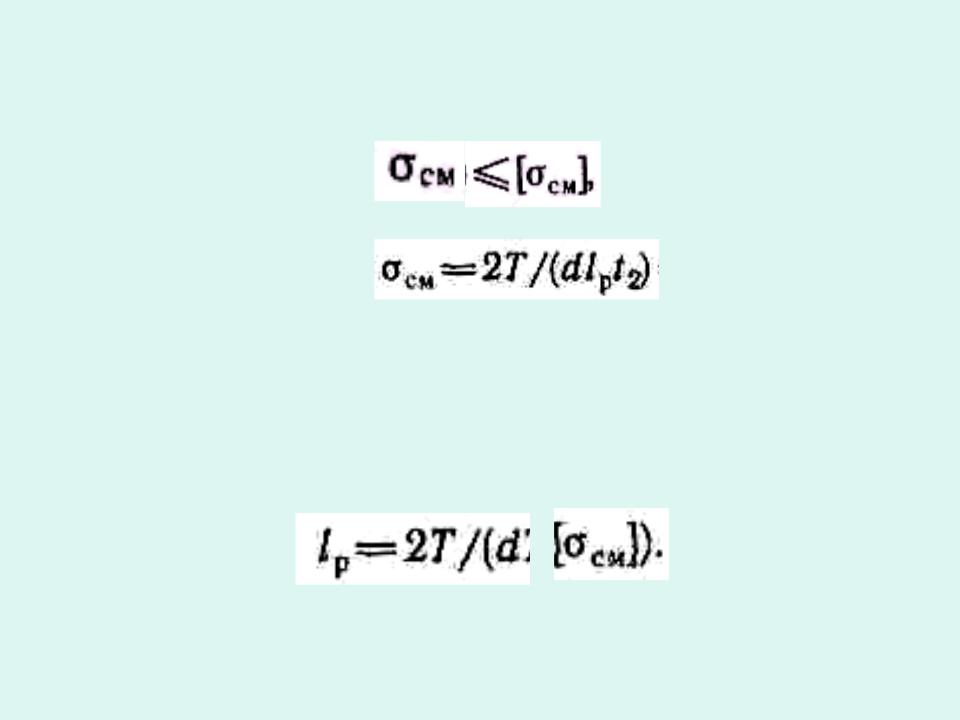

Критерии работоспособности и расчеты соединений.

Шпоночные соединения выходят из строя из-за смятия рабочих граней. Возможен также и срез шпонок.

Прочностную надежность соединений оценивают по напряжениям

смятия

на рабочих гранях.

где Т - вращающий момент; lP - рабочая длина шпонки ; t2 = 0,4h -

глубина |

врезания шпонки в ступицу; |

|

Рабочую длину шпонки ℓр можно определить из |

|

соотношения |

|

t2 |

Проверку прочности шпонок на срез обычно не производят. Если условие прочности не выполняется, то используют две шпонки,

установленные под углом 120 или 180°.