Основы проектирования.Технологичность / Лекция 2_Основы проектирования.Технологичность

.pdf

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Стандартизация ведет к снижению себестоимости продукции, поскольку:

позволяет экономить время и средства за счет применения уже разработанных типовых ситуаций и объектов;

повышает надежность изделия или результатов расчетов, поскольку применяемые технические решения уже неоднократно проверены на практике;

упрощает ремонт и обслуживание изделий, так как стандартные узлы и детали – взаимозаменяемые (при условии, что сборка осуществлялась без пригоночных операций).

Стандартизации конструктивная и технологическая взаимосвязаны. На этапе проектирования уровень технологической стандартизации можно повысить следующими способами:

номинальные размеры деталей должны соответствовать размерам, получаемым при использовании стандартного инструмента (диаметры и шаги резьбы, модули зацепления, радиусы галтелей и т.д.), либо величинам из ряда предпочтительных чисел (поскольку, например, диаметры сверл тоже соответствуют таким значениям);

посадки и отклонения размеров деталей должны быть стандартными. Это особенно касается сопряжений стандартных деталей (например, подшипников качения) и назначения допусков на отверстия (в целях применения стандартных сверл);

назначать материалы со стандартными значениями параметров (состав, физикохимические свойства);

применять стандартные формы и параметры технологических элементов – фасок, галтелей, проточек, – получаемые типовым инструментом.

Детали машин и основы конструирования |

51 |

!

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Взаимозаменяемость – свойство независимо изготовленных с заданной точностью деталей, узлов и изделий в целом без дополнительной их обработки и подгонки обеспечивать возможность сборки при соблюдении установленных показателей качества данного. Взаимозаменяемость бывает полная и неполная.

При полной взаимозаменяемости требуемая точность узла и изделия обеспечивается автоматически, без применения дополнительных доводочных операций.

При неполной взаимозаменяемости для обеспечения установленных показателей качества по отдельным параметрам требуется применение доводочных операций.

Также различают взаимозаменяемость по видам параметров, характеризующих изделие – функциональные, внешние, внутренние и т.д.

Унификация – это устранение излишнего многообразия посредством сокращения перечня допустимых элементов и решений. Унификация в процессе конструирования изделия – это многократное применение в конструкции одних и тех же деталей, узлов, форм поверхностей. Унификация в технологическом процессе – это сокращение номенклатуры используемого при изготовлении изделия инструмента и оборудования (например, все отверстия одного или ограниченного значений диаметров, все обрабатывается только на токарном станке, применение одной марки материала). Унификация позволяет повысить серийность операций и выпуска изделий и, как следствие, удешевить производство, сократить время на его подготовку. С другой стороны, унификация ведет к увеличению габаритов, массы, снижению КПД и т.п. вследствие неоптимальных значений используемых параметров и изделий. Поэтому целесообразность повышения степени унификации должна подтверждаться, например, на основе сравнения разных вариантов технических решений и соответствующего им соотношения затрат и выгод.

Детали машин и основы конструирования |

52 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Существуют следующие направления создания унифицированных конструкций:

метод базового агрегата - разнообразие получаемых изделий основывается на наличии у них общей, базовой части (агрегата) и дополнительных частей, создающих это разнообразие. Например, разные по виду салона модели легковых автомобилей могут обладать одним и тем же двигателем и шасси (это – базовый агрегат);

компаундирование - увеличение производительности изделия достигается параллельным присоединением и одновременной работой ряда однотипных изделий. Например, подключение дополнительных насосов, установка второго двигателя (а не увеличение мощности прежнего);

модифицирование – приспособление уже выпускаемого изделия к новым условиям без изменения в них наиболее дорогих и ответственных частей. Например, замена материала корпуса асинхронного двигателя на другой с целью возможности эксплуатации его в новых климатических условиях;

агрегатирование (принцип модульности) – новое изделие создается на основе комбинации уже имеющихся унифицированных агрегатов, которые обладают полной взаимозаменяемостью по эксплуатационным показателям и присоединительным размерам.

Преемственность – это продолжение использования в новом изделии элементов еще выпускающегося или уже выпускавшегося изделия с сохранением прежней технологии их производства. Преемственность значительно сокращает сроки и затраты на технологическую подготовку производства и проведение испытаний новой конструкции, повышает ее надежность (благодаря применению уже проверенных в эксплуатации частей). Она особенно эффективна при выпуске продукции, требующей специальной технологической подготовки, т.е. изготовления специального инструмента и приспособлений, наладки оборудования (это обычно связано с поточным производством). Преемственность позволяет постепенно, без больших затрат перейти на выпуск новой сложной продукции.

Детали машин и основы конструирования |

53 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

! |

Допуски и посадки. |

Взаимозаменяемость обеспечивается стандартной системой допусков и посадок.

Численные значения отклонений размеров регламентируются международной системой допусков и посадок ISO. На ее основе созданы отечественные стандарты на отклонения линейных размеров и угловые размеры. Применение стандартных отклонений и размеров повышает конкурентоспособность изделий, в том числе их технологичность и ремонтопригодность, улучшает читаемость документации.

Допуск размера есть разность между наибольшим и наименьшим предельными размерами.

Детали машин и основы конструирования |

54 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Стандартом установлено десять степеней точности на угловые размеры (1...10) и двадцать – на линейные (01, 0, 1, 2,..., 18). Число, обозначающее степень точности линейного размера, называется квалитетом . Чем выше квалитет, тем грубее выполнен размер, больше его допуск и рассеяние действительных значений размеров, но стоимость изготовления – ниже.

Для квалитетов 5-17 размер допуска Т определяется через число единиц допуска k и единицу допуска i (мкм), т.е. T=k·i, где i = D, где D (мм) – среднее геометрическое между крайними значениями диапазона размеров, имеющих одинаковый допуск, а стандартные величины чисел единиц допуска k приведены на рисунке.

Детали общемашиностроительного применения преимущественно выполняются по квалитетам 4…11.

!

Детали машин и основы конструирования |

55 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Квалитеты 4 и 5 применяют:

а) для деталей, определяющих точность работы особо точных машин, прецизионных станков и др.

б) дл особо напряженных деталей быстроходных машин в случаях, когда точность в значительной степени определяет нагрузку или распределение напряжений;

в) для деталей быстроходных механизмов при необходимости бесшумной работы.

Квалитеты 6…8 считаются основными в современном производстве.

Квалитет 9 характерен для деталей в низкоскоростных машинах и механизмах. Квалитеты 10, 11 применяют для деталей, узлов и машин низкой точности, тихоходных.

Квалитеты 12 и 13 применяют при самых минимальных требованиях к обработке, ка правило для вспомогательных устройств, они ориентированы на изготовление деталей без снятия стружки.

Квалитеты 14…18 предназначаются для свободных размеров деталей, т.е. размеро несопрягаемых деталей, а также размеров заготовок после предварительной обработки.

Данные квалитеты точности получаются в результате штампования, волочения, отливки в пресс-формы, грубой обточки и др.

Детали машин и основы конструирования |

56 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Все поля допусков упорядочено расположены относительно номинального значения,

икаждому положению соответствует своя буква основного отклонения. Цепочка полей (A...ZC – для отверстий, a...zc – для валов) условно начинается в “теле” детали, т.е. выше линии номинального размера (иначе называемая “нулевой линией”) для отверстия

иниже – для вала, а заканчивается за пределами детали. Двойными буквами, например, cd и CD, обозначены дополнительно введенные для нужд часовой промышленности и ряда других отраслей по шесть промежуточных расположений.

Предусматривают следующие основные отклонения в порядке уменьшения зазора и увеличения натяга (строчные буквы алфавите – для валов, прописные – для отверстий).

!

Детали машин и основы конструирования |

57 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Посадки выбирают по расчету или на основе опыта.

Для посадок с натягом его рассчитывают по условию передачи требуемой нагрузки, а для подвижных (с зазором) рассчитывают оптимальный зазор для создания жидкостной смазки с учетом температурных и упругих деформаций.

Различные посадки осуществляют варьированием предельных отклонений только одной из сопрягаемых деталей, а предельные отклонения второй детали для данного номинального размера и квалитета остаются постоянными. Это уменьшает требуемое количество инструментов (разверток, протяжек и калибров).

Если предельные отклонения сохраняются (для данного диаметра и квалитета) постоянными у охватывающей детали – отверстия, то система допусков и посадок называется системой отверстия, а если у охватываемой, то системой вала.

Всистеме отверстия номинальный размер совпадает с наименьшим предельным размером отверстия, а поле допуска втулки располагается в тело втулки (основное отклонение H).

Всистеме вала номинальный размер совпадает с наибольшим предельным размером вала (основное отклонение h).

Детали машин и основы конструирования |

58 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

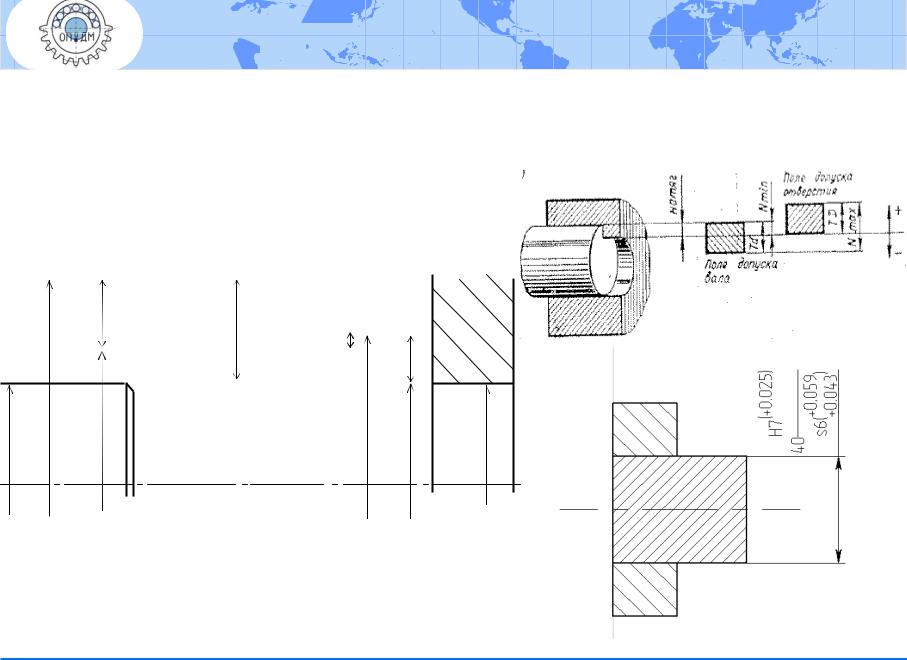

Характер соединения сопряженных деталей определяется посадкой.

Посадки с натягом применяют в основном для неподвижного соединения деталей без дополнительного крепления.

Пример посадки с натягом в системе отверстия

Td |

s6 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Nmin |

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

TD |

|

|

|

|

|

|

|

H7 |

|

|

|

|

|

|

|

Nmax |

|

||||||

|

|

|

|

|

|

|

||||

D

dmax |

Dmax Dmin |

dmin |

|

Детали машин и основы конструирования |

59 |

Основы метрологии. Допуски и

Основы метрологии. Допуски и

посадки

посадки

Переходные посадки, т.е. посадки, в которых может быть как натяг, так и зазор (в зависимости от сочетания действительных размеров сопрягаемых деталей), применяют для неподвижного соединения деталей с основным креплением шпонками, штифтами и винтами.

Пример переходной посадки в системе отверстия

|

|

|

|

|

|

Smax |

|

|

|||

Td |

|

n6 |

|

|

|

|

|||||

|

|

|

|

|

|

H7 |

TD |

|

|||

|

|

|

|

Nmax |

|

|

|||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||

D

dmax |

Dmax Dmin |

dmin |

|

Детали машин и основы конструирования |

60 |