Основы проектирования.Технологичность / Лекция 2_Основы проектирования.Технологичность

.pdf

Технологичность

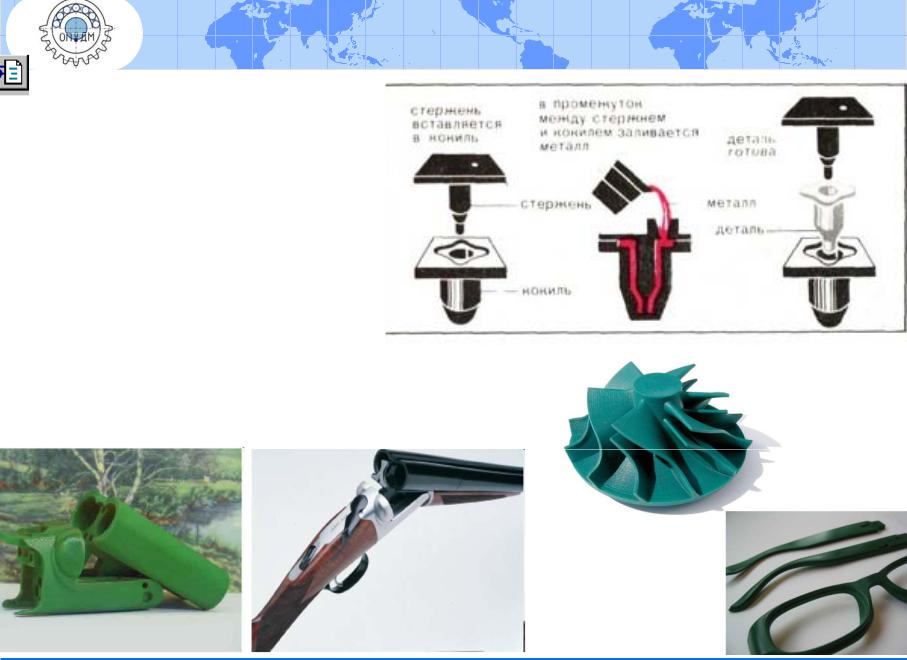

литье в металлические формы

(кокиль). Способ более производителен, обеспечивает повышенную точность и качество отливки, улучшенные условия труда. Формы используются многократно, но сложны и дороги в изготовлении, требуют применения материалов с повышенными литейными свойствами;

литье по выплавляемым моделям. Способ обеспечивает высокую точность и хорошую чистоту поверхности отливок сложной формы, с тонкими стенками, но небольших размеров. Формы служат один раз. Технологический процесс получения отливки длится несколько суток;

Детали машин и основы конструирования |

31 |

Технологичность

литье под давлением. Способ высокопроизводителен, обеспечивает высокую точность и чистоту поверхностей отливок разных форм, но небольших размеров. Формы многоразовые. Однако стоимость оборудования и формы очень высоки. Материал должен обладать повышенными литейными свойствами;

центробежное литье (деталей с формой тел вращения). Возможно получение отливок больших размеров, но их точность невысока, ювелирные изделия.

Детали машин и основы конструирования |

32 |

Технологичность

Обработка давлением. Позволяет получать изделия несложной формы, но с высокими механическими характеристиками. Производство малоотходное. Используемый для обработки материал должен обладать пластичностью в холодном или нагретом состоянии.

Основные способы обработки давлением:

ковка. Способ универсален, но низкопроизводителен. Применяется для обработки деталей разных размеров, но простой формы. Обычно ковке подвергается нагретый материал, и после его остывания деталь коробится, появляются остаточные напряжения;

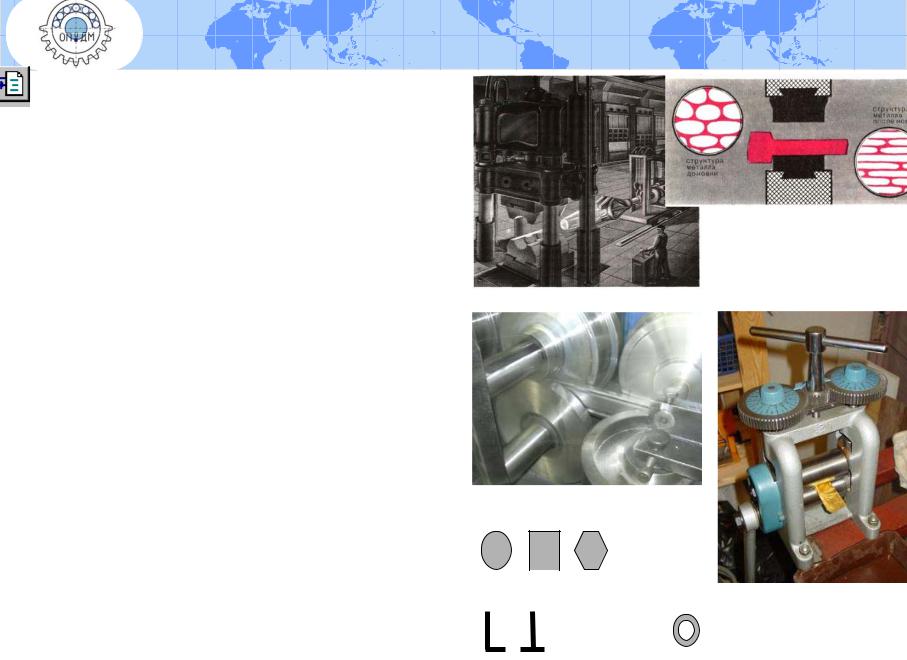

прокатка, горячая и холодная. В первом случае размеры изделий более крупные, но механические характеристики ниже. Ниже показаны профили типового проката. Это прутки круглого, квадратного и шестигранного сечений, ленты (тонкие и длинные), полосы (средней толщины и длины), листы и плиты (толстые, небольшой длины), фасонные профили

(угольники равнобокие и неравнобокие, тавр, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

двутавр, швеллер, зет). Заготовки из проката |

|

Прокатный станок для |

|||||||||||||||||

получают последующей резкой и гибкой. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

мелкосерийного производст |

||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Прокаткой также изготавливают детали с |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

периодически изменяемым по длине профилем, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

например, шары; |

Детали машин и основы конструирования |

33 |

|||||||||||||||||

Технологичность

волочение. Этим способом изготавливают прутки специального профиля (например, трубы), проволоку (диаметром до 10...16мм), а также калибруют прокат. Заготовки получают последующей резкой и гибкой;

объемная штамповка, горячая и холодная. Способ высокопроизводителен, позволяет получать заготовки сложной формы, точность – средняя. Нуждается в применении дорогих штампов;

листовая штамповка. Заготовки получают из листового проката. Метод высокопроизводителен, обеспечивает среднюю точность. В зависимости от сложности формы изделия применяются дорогие пресс-форм или простые штампы;

прессование материалов, экструзия.

Материал, находящийся в вязко-пластичном состоянии, выдавливается через фасонное отверстие матрицы (фильеру). Получаемые изделия имеют высокую точность;

гибка. Заготовки нужной формы получают из проката посредством слесарного инструмента или гибочного оборудования.

Детали машин и основы конструирования |

34 |

Технологичность

Выкраивание. Служит для получения заготовки из проката механической резкой (выпиливание, вырубка, вырезка) или вырезкой с помощью сварочного аппарата.

Сварка. Используется не только для получения заготовок, но и для восстановления бракованных или вышедших из строя деталей (например, заварка трещин, наплавка изношенных поверхностей). Сваркой неразъемно соединяют отдельные детали, создавая изделие более сложной формы. Сварка обеспечивает значительную экономию материала, но в связи с нагревом деталей возможно их коробление и появление температурных напряжений.

Соединяемые материалы должны обладать свариваемостью и сопротивляемостью образованию трещин. Известно большое число способов сварки, допускающих соединять различные материалы. Это – электрическая сварка (дуговая, электрошлаковая, контактная и т.д.), химическая сварка (газовая, термитная), механическая сварка (трением, прессовая, ультразвуком и т.д.), сварка лучевая и другие.

Неразъемные соединения деталей также возможны посредством пайки (низко- и высокотемпературными припоями) и склеивания.

Детали машин и основы конструирования |

35 |

Обрабатываемость.

Для придания детали окончательного вида (соответствие форме, размерам и качест поверхностей) заготовку полностью или только по отдельным поверхностям обрабатывают.

Возможна обработка со снятием и без снятия поверхностного слоя.

Механическая обработка со снятием поверхностного слоя ведется инструментом напильником, фрезой, резцом, сверлом, зенкером, разверткой, протяжкой, шлифовальным кругами или брусками, притирами и другим специальным инструментом.

— резец с механическим креплением пластинки твёрдого сплава; 2 — винтовое сверло; 3 |

В зависимости от вида механической обработки |

|

древесины применяют: в круглопильных станках - |

||

зенкер с коническим хвостовиком, оснащенный твердосплавными пластинками; 4 — |

дисковые пилы (а); в строгальных - строгальные нож |

|

рцевая насадная фрезасо вставными ножами, оснащенными твёрдым сплавом; 5 — |

(б); во фрезерных - фрезы фасонные (в), концевые (г |

|

шинная развёртка с твердосплавными пластинками; 6 — плашка; 7 — винторезная |

сверлильных - свёрла (д, е), зенкеры (ж), долота (з) и |

|

ловкас круглыми гребёнками; 8 — червячнаяфреза; 9 — шлицеваяпротяжка; 10 — |

|

|

зцоваяголовкадля обработки конических колёс скруговым зубом; 11 — метчик; 12 — |

|

|

борезный долбяк со спиральными зубьями. |

Детали машин и основы конструирования |

36 |

Видеоролик «Фрезерование, |

||

Обрабатываемость.

Выбор инструмента и, следовательно, оборудования определяется видом материала, формой обрабатываемых поверхностей, потребным их качеством и точностью и, не в последнюю очередь, производственными возможностями. Это может быть слесарная обработка, точение, фрезерование, сверление, зенкерование, развертывание, протягивание, шлифование, хонингование, суперфиниш, притирка, полирование и иные виды обработки.

Детали машин и основы конструирования |

37 |

Обрабатываемость.

В зависимости от точности и качества поверхности различают следующую обработку:

обдирочная. Точность обработки составляет 16...17 квалитет, шероховатость поверхностей – более Ra80 (Rz320). Применяют для обработки грубых поковок и отливок как подготовительная операция;

черновая. Точность обработки составляет 12...14 квалитет, шероховатость поверхностей – Ra20...80 (Rz80...320). Применяют для обработки деталей с невысокими требованиями по точности и качеству поверхностей;

получистовая. Точность обработки составляет 9...12 квалитет, шероховатость поверхностей – Ra 6,3...32 (Rz20...125). Применяют для обработки деталей со средними требованиями к точности форм и расположения поверхностей;

бдирочно-токарные станки серии |

ТЯЖЁЛЫЙ ТОКАРНЫЙ СТАНОК МОДЕЛИ 1А660 |

|

Предназначен для черновой и чистовой обработки деталей из |

||

DAR и DSR |

||

черных и цветных металлов. |

||

|

Детали машин и основы конструирования |

38 |

Технологичность

чистовая. Точность обработки составляет 4...8 квалитет, шероховатость поверхностей – до Ra 0,1 и зависит от вида обработки. Так, при обработке режущим инструментом (зенкерование, чистовое фрезерование и точение) характеристики ниже по сравнению с абразивной обработкой (шлифование). Чистовая обработка обеспечивает высокие требования к точности форм и расположения поверхностей и часто является окончательной;

тонкая. Служит для получения особо точных размеров, чистоты поверхности и высоких требований к отклонениям форм и расположения поверхностей деталей. Выполняется с целью обеспечения как заданной точности, так и иных требований, например, повышенного сопротивления усталостной прочности.

следовательность токарной обработки детали на станке с двумя |

Башмаки для точного шлифования колец |

ппортами: заготовка — чистовая обработка контура — чистовая |

|

работка канавки со второго суппорта — точение резьбы) |

подшипников. |

Детали машин и основы конструирования |

39 |

Технологичность

ОБРАБОТКА МАТЕРИАЛОВ необходима для изменения механических, физических, химических свойств материалов для получения улучшенных характеристик!

Механическая обработка с разрушением поверхностного слоя. Это не всегда допустимо, так как ведет к образованию в новом поверхностном слое сети микротрещин, вызывающих концентрацию напряжений, снижение антикоррозионных свойств материала и т.п.

Обработке могут подвергаться материалы, твердость которых меньше твердости инструмента. Но, с другой стороны, плохо обрабатываются и вязко-пластичные материалы, “засаливающие” шлифовальные круги, налипающие на инструмент.

Механическая обработка без снятия поверхностного слоя. Производится обкатыванием поверхности роликами и шариками, накатыванием резьбы, зубьев и рифлений, дробеструйной обработкой, чеканкой и т.п. Обычно, это – завершающие операции и выполняются после чистовой обработки. Такая обработка существенно повышает поверхностную прочность, твердость и износостойкость деталей, а также чистоту обработанной поверхности. Точность обработки повышается незначительно. Обработке подвергаются материалы, допускающие пластическую деформацию в холодном состоянии.

Обкатка роликами |

Обработка рессорных листов дробью делает их "выносливе |

Детали машин и основы конструирования |

40 |