Кинематические элементы режима резания

К кинематическим элементам режима следует отнести такие параметры обработки, которые характеризуют исходную установку резца относительно детали и его перемещения, обеспечивающие непрерывность снятия стружки глубину и скорость резания, подачу.

Выбор этих контролируемых факторов начинают с глубины резания t -толщины срезаемого с заготовки за 1 проход слоя материала. При токарной обработке на судах она обычно выбирается в пределах 0,5...5 мм и может быть рассчитана по формуле:

где D и d - диаметры обрабатываемой и обработанной поверхностей заготовки (детали) соответственно (см. рис. 7.4). При этом учитывают, что избыточный слой материала - припуск - удаляется обычно за 2 и более проходов.

Подача S характеризует перемещение режущей кромки резца относительно заготовки за один оборот (мм/об). В зависимости от направления ее перемещения она может быть продольной (рис. 7.4) или поперечной (рис. 7.5).

При черновом обтачивании подача возрастает с увеличением глубины резания и диаметра обрабатываемой поверхности. При чистовом - основное влияние на ее выбор оказывает требуемая шероховатость поверхности детали.

После выбора глубины резания и подачи переходят к определению скорости резания V - длины пути, проходимого главной режущей кромкой инструмента относительно поверхности резания в единицу времени (м/с):

где D - диаметр заготовки, мм; n - частота вращения шпинделя станка, об/мин.

Качество обработки резанием

Качество обработки резанием является комплексной характеристикой. В условиях эксплуатации судна его чаще всего оценивают по 2-м показателям: точности изготовленной детали и шероховатости ее рабочих поверхностей.

Точность обработки - это степень соответствия формы, размеров и положения обработанной поверхности детали требованиям чертежа (эскиза). Она определяет фактические зазоры в подвижных сопряжениях машин и натяги - в неподвижных. В конечном счете, именно они определяют мощность судовых дизелей, их надежность и т.п.

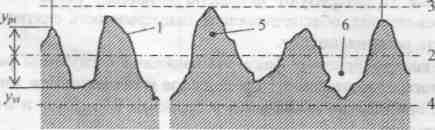

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами (например, геометрический след режущего инструмента). Шероховатость поверхности определяют по ее профилю, который образуется в сечении этой поверхности перпендикулярной плоскостью (рис. 7.6).

Базовая длина L

Рис. 7.6. Основные элементы микропрофиля поверхности детали:

1-огибающая поверхности; 2-средняя линия профиля; 3-линия выступов;

4-линия впадин; 5-выступ профиля; 6-впадина профиля

Количественной оценкой шероховатости, в зависимости от ее величины, являются:

Среднее арифметическое отклонение

;

;

где: уi-, - i-е отклонение профиля, определяемое расстоянием между точкой и базовой линией, n - число точек, выбранных на базовой длине;

высота неровностей профиля по 10-и точкам

где Yi – высота i-го наибольшего выступа профиля, Yvi - высота i-й наибольшей впадины профиля.

Между указанными параметрами существует достаточно надежное эмпирическое соотношение:

Для нормального

функционирования СТС всем рабочим

поверхностям их деталей придается

вполне определенная оптимальная

шероховатость. Как правило, она находится

в пределах

мкм и достигается выбором геометрических

и кинетических элементов режима резания.

мкм и достигается выбором геометрических

и кинетических элементов режима резания.

Влияние геометрии инструмента на результаты обработки очень велико. Так, увеличение переднего угла (естественно, в разумных пределах) уменьшает силу резания, что ведет к снижению деформации детали и повышению точности обработки. При малых значениях заднего угла качество обработанной поверхности невысоко вследствие интенсивного трения задней поверхности резца об обработанную поверхность, а его избыточное увеличение приводит к снижению стойкости инструмента.

Уменьшение главного и вспомогательного углов в плане (по сравнению со стандартным значением 45° для проходных резцов) приводит к снижению шероховатости. В то же время существенно возрастает отжимающее усилие, деформирующее деталь и понижающее точность обработки.

Кинематические элементы режима также оказывают влияние на качество обработки резанием, в том числе и на шероховатость получаемой поверхности. Особенно заметно оно при подрезке торца детали, когда скорость резания непрерывно изменяется от максимальной на наружной поверхности до нуля на оси вращения.

Именно поэтому в основу рассматриваемой работы положена не схема проточки по наружной поверхности (скорость резания постоянна), а подрезки торца. Она дает возможность за один проход получить максимум данных по шероховатости обработанной поверхности.

Оборудование, инструмент и материалы

токарно-винторезный станок мод.16К25 1шт

профилограф-профиломер мод.255 1шт

угломер 1шт

набор эталонов с различной шероховатостью 1шт

набор проходных отогнутых резцов 1шт

стальные заготовки диаметром 80мм 1шт

Методика выполнения работы

Оформить разделы 1 и 2 отчета о выполнении работы.

На занятии, перед выполнением работы ответить на вопросы билета контроля.

Ознакомиться с инструментами и приборами для измерения углов резца.

Определить величины углов в плане для каждого из резцов комплекта.

Подготовить комплекты образцов и инструментов, установить их на станке.

Провести проточку торца на образцах по заданным режимам.

Определить по известной частоте вращения заготовки скорость резания в точках с заданными преподавателем диаметрами.

Определить при помощи профилографа-профиломера (или эталонов) шероховатость, соответствующей каждому значению скорости резания. Результаты измерений занести в таб.7.1.

Построить график зависимости шероховатости от скорости резания

=

= (v)

(v)Провести проточку торца резцами с различными вспомогательными углами в плане.

Определить при помощи профилографа-профиломера (или эталонов) шероховатость, соответствующей каждому значению вспомогательного угла в плане. Результаты измерений занести в таб. 7.2.

Построить график зависимости шероховатости от величины вспомогательного угла в плане

Закончить оформление отчета и представить его преподавателю для защиты и окончательной оценки

Измаильский Факультет Одесской Национальной

Морской Академии

Протокол лабораторной работы №____________________________________