Лабораторная работа № 6

Геометрия токарных резцов.

Влияние элементов режима резания на качество

обработанной поверхности при точении.

Цель работы

Получить представление об основных геометрических и кинематических элементах режима обработки резанием.

Исследовать влияние основных элементов режима резания на качество обработанной поверхности при точении.

Основные теоретические положения и методические указания

Обработка резанием является основной технологической операцией, применяемой при ремонте как в судовой механической мастерской (СММ), так и вне ее. Так, изготовление новой гайки со специальной резьбой возможно только в СММ, а сверление или рассверливание отверстий диаметром до 15.. .20 мм - в любой точке судна.

Вполне очевидно, что результаты обработки резанием зависят от режима резания (РР) - совокупности контролируемых параметров, обеспечивающих получение изделия заданного качества. Чем больше факторов мы контролируем (сознательно выбираем), тем выше ее качество (рис. 7.1).

-

Режим обработки

резанием

Элементы определяемые чертежом(эскизом)детали |

|

Элементы, определяющие геометрию режущей части инструмента |

|

Кинематические элементы режима |

Рис. 7.1. Основные группы элементов режима обработки резанием

Первая группа элементов РР, определяемая чертежом детали, относится к числу конструктивных параметров: габариты режущего инструмента (длина резца и его вид - проходной, упорный и пр., диаметр сверла, марка материала режущей части и т.п.).

Ко второй группе следует отнести элементы, определяющие геометрию режущей части инструмента - совокупность образующих ее конструктивных элементов (углов, величины и формы кромок, радиуса их сопряжения и др.), позволяющих эффективно осуществлять обработку на станке. Изготавливающие режущий инструмент заводы производят его стандартную, однотипную заточку, не учитывающие особенности конкретной работы и обрабатываемого материала. Поэтому в СММ часто производят его переточку в соответствии с выполняемым в настоящее время заданием. Аналогичная задача стоит и при заточке резцов, затупившихся во время работы.

К кинематическим элементам режима резания следует отнести параметры обработки, которые характеризуют исходную установку резца относительно детали и его перемещения, обеспечивающие непрерывность снятия стружки подачу, глубину и скорость резания.

Наиболее часто на судах используется обработка на токарном станке - на ее долю приходится до 80...90 % от общего объема, удаляемого с заготовки материала. Поэтому режимов резания и его влияние на качество обработки целесообразно рассмотреть на его примере.

Геометрия токарных резцов

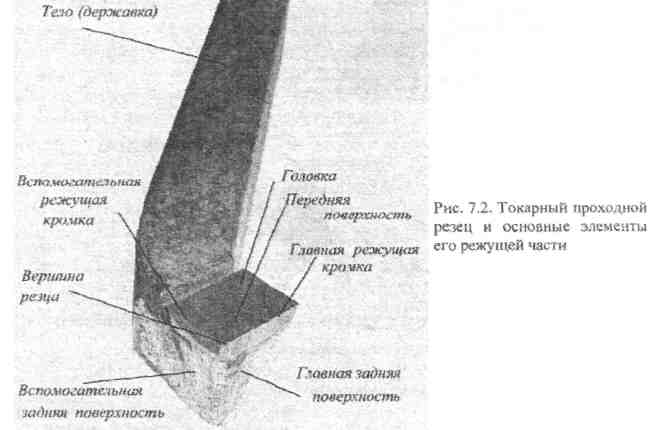

Геометрией инструмента называют совокупность всех конструктивных элементов его режущей части (углов, величины и формы режущих кромок и др.), которые обеспечивают удаление припуска с заготовки. При обработке на токарных станках чаще всего используют токарные резцы (рис. 7.2). Элементы других режущих инструментов имеют с ним много общего.

Резец состоит из режущей части и тела (державки), предназначенной для закрепления его в резцедержателе.

Режущая часть образуется передней (по ней сходит стружка) и 2-мя задними поверхностями (обращены к обрабатываемой заготовке). Режущие кромки представляют собою линии пересечения передней и задних поверхностей. Основную работу резания выполняет главная режущая кромка. Вершина резца - это место сопряжения главной и вспомогательной режущих кромок: она может быть острой, закругленной или в виде прямой линии, называемой переходной зачищающей кромкой.

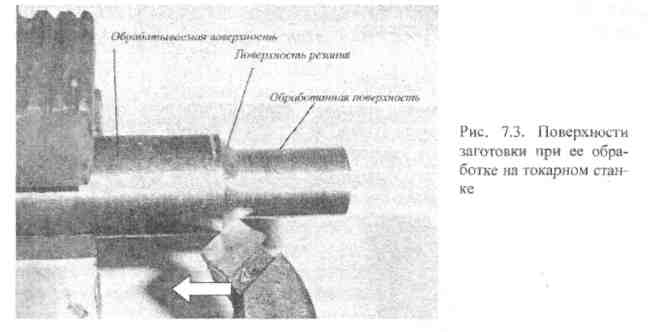

Для правильного определения остальных элементов геометрии резца важно знать поверхности, образуемые им на обрабатываемой детали (рис. 7.3), а также основные координатные плоскости (рис. 7.4).

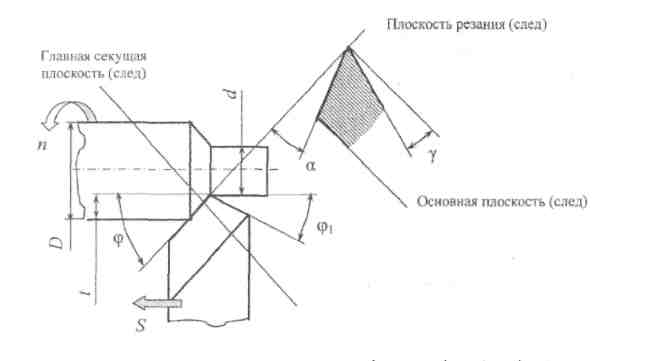

Рис. 7.4. Основные геометрические и кинематические элементы режима обработки при проточке наружной поверхности проходным резцом.

Обрабатываемой поверхностью называется поверхность заготовки, с которой срезается припуск (ее диаметр - D). Обработанная поверхность - образуется в результате снятия припуска (диаметром d). Поверхность резания соединяет обрабатываемую и обработанную поверхности и образуется на заготовке непосредственно главной режущей кромкой резца.

К

наиболее важным координатным поверхностям

относятся основная

плоскость

(образуется

направлениями продольной и поперечной

подач), плоскость

резания (касается

поверхности резания и проходит через

главную режущую кромку резца) и

главная

секущая плоскость -

плоскость, перпендикулярная

основной плоскости и плоскости резания.

При повороте этой плоскости относительно

горизонтального следа получается

истинное сечение головки резца,

дающее возможность определить истинное

значение находящихся в ней углов:

переднего

,

главного заднего

,

главного заднего

,

заострения

,

заострения

и

резания

и

резания

.

.

Передним углом называется угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания.

Главный задний угол - это угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения образуется между передней и главной задней поверхностями резца.

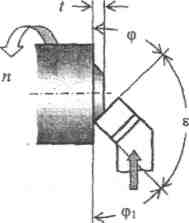

Рис. 7.5. Подрезка торца детали

на токарном станке. Стрелками

показаны направления вращения

детали и поперечной подачи резца

Углом

резания

называют

угол между передней поверхностью резца

и плоскостью резания. Еще

одна важная группа элементов -главный

угол в плане

вспомогательный угол

в плане

вспомогательный угол

в плане

и угол при вершине е - измеряется

в основной плоскости (рис. 7.4 и 7.5).

и угол при вершине е - измеряется

в основной плоскости (рис. 7.4 и 7.5).

Главным углом в плане называют угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане образуют проекция вспомогательной режущей кромки на основную плоскость и направление, обратное направлению подачи.

Углом при вершине е называется угол между проекциями режущих кромок на основную плоскость.