5. Организация и технология строительного процесса

5 . 2. До начала работ по забив ке свай должен быть составлен и согласован с заводом-и зготовителем график поставки комплектов свай на строительную пл ощад ку.

5. 3. Поставляемые на объект элементы составных свай должны име ть сопроводит ельную документац ию на каждую партию свай в соо тветствии с требованиями ГОСТ 1 0628-63.

5.4. Склад и ровани е элементов свай по но мен кл атуре на стройпл ощ адки должно производиться в штабеля . Эле менты свай в штабеле до пуск ается ук лады вать в два ряда по пять штук.

5.5. Для забивки состав н ых свай могут исп ользоваться подвесн ые молоты, дизель-молоты (штан гов ые и трубчатые) и паровоздуш ные молоты.

Рекоме н дуется преи мущественн о по пользовать штанговые дизель- молоты. Погружение состав ных свай в ибропогружателями н е до пускается.

5.6. После уст ан овки сваи на точку забивки отклонение остри я сваи от проек тного положения в плане д олжно быть не бо лее 1 см. Копровая стрела и свая должны быть п риведен ы в вертикальное п оложение с соблюдени ем соосности сваи и молота.

5.7 . Начало погружения нижн его э лемента до лжно производиться один очными ударами с небольшой в ысоты падени я ударно й ча стью молота. При этом особенно строго необходимо следить за правиль ным п ол оже ни ем элемента как в плане, так и по вертикали. К полной забивке можн о п ереход ить только после того, как будет обеспечено погружение э лемента в зад анной точке и в заданном направлении.

5.8. В процессе забивки элементов сваи должно вестись наблюдение за соответствием скорости погружения хар акт еру грунтовых пластований. Быстрое погружение сваи, когд а ее острие п рохо дит пл отн ые слои грун та, мож ет свиде тельствоват ь об ее изломе. В этом случае след ует п ре крати ть забивку и вы звать пред став ителя проектной органи зации для п риня тия соо тветств ующего решения.

5.9. Наращи в ан ие сваи и соединен ие э лемен тов м ежду со бой прои зводит ся по мере погружения каж дого предыдущего элемен та ССН на вы соту 0,7 - 1,0 м от по верхности грун та. Соедин ение н ижней и верхн ей свай производя тся посредство м электродуговой сварки закладных деталей. Сварн ой стык состав ной св аи приведен на ли сте 1 .

5. 1 0. В про цессе забивки составн ых свай особое внимани е должно быть уделено техни ческому состоянию м олота, так как для пе редачи на сваю в сей энергии удара продольные оси ударной части молота и элемента свай должн ы совпадать, т.е. удар дол жен быть центральным.

5. 1 1. В случае, если п ри заби вке составной сваи нижний элемент отк лонился от проектн ого положения, необходимо:

чтобы ось молота со в пала с осью св аи, е сли п озв ол яет конструкци я стрелы в соответствии с наклоном сваи;

л и бо передвинуть копер и продо лжать забивк у сваи в данном положении.

5. 1 2. Число забивных свай, имеющ их тан ге нс угла наклона продольной о си и вертикали (1/1 00), не должно превыш ать 25 % от общего количества свай п од здание или сооружен ие.

Если сваи, погруженные с н аклоном в одну сторону, расположены в свайном поле группами, нео бхо димо забить доп олните льные св аи. При располо жении в отдельн ых местах свай с н аклоном дополни тельные меры по усилению свайн ого поля не требуются.

Если с в аи при о дн орядн ом распо ложени и погружен ы по всему ряду или частично с нак лон ом в одну сторону, необходи мо заби ть дополнительн ые св аи по второму ряду в направлении, противополо жном отклонявшемуся ряду свай, с таким расчетом, что бы допо лнительными св аям и создавалось ш ахматное расположение свай.

5.13. Применение ка ких -либо п рокладок в стык ах составных свай, как правило, не допуск ается.

5.14. При погру ж ении со ставных свай в сложных ин женерно-геологи че ских условиях (наличие п ро сло ек п лотного п еска толщиной от 2 до 10 м ), к огда невозможно погрузить составны е сваи за требуемую глубину имеющ имся оборудованием, могут быть пре дусмотрен ы следующи е меры, обле гчающ ие погружение свай:

пр и мен ени е более тяжелого молота,

погружени е свай с лидерным бурени ем.

5. 15. При по гружении составн ых свай в зимнее время слой промерзшего грун та в точке засып ки д олже н быть пройден про бой нико м, бурени ем.

При глубине п ромерзания более 0,3 м ре комендуется производи ть или отт аив ание грунта в местах заб ивки прогрев ом с помощью ТЭНов, или пробивку лиди рующих от верс ти й специальной желонкой к онструкции СУ-24 Гла вмосст роя, или бурение ямобуром.

5. 16 . Забивка железобетонных соста вных свай- стоек, прорезающих толщин у слабых грун тов и опирающихся на скалу, должн а производ иться с ос торожнос тью во избеж ан ие разрушения св ай. При резком и внезапном уменьшении отк азо в следует прекратить бойку, если по данным проекта острие свая близко к кров ле ск алы.

5. 1 7. Погружение составн ых железобетон ных свай с лидерны м бурением необходимо выполнять в следующей последовательности.

С помощью буров вра щ ательного дви жения (ямобура и других сп ец иальны х устан овок ) устраивается ск важина глубиной и диамет ром в строгом соответствии с рекомендац иями проекта.

Устанавливается элемент н и жней составной сваи в скважину сваебойным агрегатом (или кран ом), при необходимости проводится его добивк а на высоту 0,7 - 1,0 м от поверхности грунта.

Производится соединение элементов нижней (погруженной) и верхней составной сваи на сварке.

При соединении в ерхний элемент сваи удерживается копром.

По окончан и и работ по устройству стыка свай произв одится полное погружение составно й сваи на проектную отметку.

Далее работы вы п олняются в той же последовательности.

Схемы орга н изац ии работ по погружению составных железобетонных свай приведены на листах 2 - 7.

5.18. В процессе погружен и я составных свай необходи мо вести журнал забивки свай (приложение 1).

5.19. Приемка погруженных составных свай должна производиться на ос новании:

проекта свайных фундаменто в ;

рабочих чертежей элементов составных свай;

паспортов на изготовление элементов составных свай;

актов геодезической разбивки свайных фундаментов;

исполнительных планов забивки свай;

журнала забивки свай.

5 .2 0. Отклонения составных свай от проектного по ложения в плане не должн ы превышать п риведенных в СН иП III -9-74 «Основания и фундаме н ты. Правила про изводства и приемки работ».

5 . 21 . Приемка фундамента на составных сваях оформляется актом, в котором должны быть указаны все дефекты, выявленные в процессе приемки, и срок их устранения и дана оценка качества работ.

5. 24. Операционный контроль качества работ по забивке составных железобе тонных свай выполняется в соответствии с требования ми СНиП III - 1- 76 «Орган изац ия строительного производства», СНиП III - 9-74 « Основания и фундаменты», ин струкции СН 47-74 и др. нормативных документов.

5 . 25. При производ стве работ следует строго соблюдать пр авила по технике безопасности согласно СНиП III-4-80, системе стандартов безопасности труда (ССБТ) и « Прави лам устройств а и безопасной эксплуатация грузоподъемных машин».

СВАРНОЙ СТЫК СОСТАВНЫХ СВАЙ

Условные обозначе н ия :

1 - металлические обоймы стыка, забетонированные в верхний и нижний элементы составной сваи (выполнены из уголка);2 - свая железобетонная квадратного сечения (300×300 мм)

Согласно

ГОСТУ 1980-91 забивные составные

сваи без

острия проектируются по результатам

проведенных гидрологических и

инженерно-технологических тестов и

могут использоваться в любых сжимаемых

грунтах. Исключение по применению свай

без острия составляют насыпи, в которых

имеются не поддающиеся пробиванию слои,

грунты с твердыми гравиевыми или

глинистыми слоями и другие трудно

прибиваемые грунты. В случае, если в

таких грунтах требуется использование

именно свай без острия, должна быть

проведена пробная забивка.

Все

сваи можно разделить на две категории:

сваи с обычной ударостойкостью и сваи

с повышенной ударостойкостью. Второй

тип свай производится по результатам

проведения проектировочных работ и

указывается в заказе.

11

Традиционный Метод основан на использовании энергии удара, под действием которой свая нижней заостренной частью внедряется в фунт. По мере погружения она смещает частицы фунта в стороны, частично вниз, частично вверх (на дневную поверхность). В результате погружения свая вытесняет объем фунта, практически равный объему ее погруженной части, и таким образом дополнительно уплотняет фунтовое основание. Зона заметного уплотнения фунта вокруг сваи распространяется в плоскости, нормальной к продольной оси сваи, на расстояние, равное 2... 3 диаметрам сваи.

Дизельные молоты представляют собой прямодействующие двигатели внутреннего сгорания, работающие по принципу двухтактного дизеля. Они получили преимущественное распространение в строительстве благодаря энергетической автономности, мобильности, простой и надежной конструкции и высокой производительности.

По типу направляющих для ударной части дизель-молоты делятся на штанговые и трубчатые. У трубчатого дизель-молота направляющей ударной части в виде массивного подвижного поршня служит неподвижная труба, у штангового направляющими ударной части в виде массивного подвижного цилиндра служат две штанги. Распыление дизельного топлива в камере сгорания у штанговых молотов - форсуночное, а у трубчатых - ударное.

Дизель-молоты подвешиваются к копровой стреле с помощью захватов подъемно-сбрасывающего устройства («кошки»), предназначенного для подъема и пуска молота и прикрепленного к канату лебедки копровой установки.

По массе ударной части различают легкие (масса ударной части до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг) дизель-молоты.

Штанговые дизель-молоты СП серийно выпускает ОАО «Завод «Строймаш» (Башкортостан).

Техническая характеристика дизельных молотов приведена в таблице.

Легкий дизель-молот СП-60 с подвижными штангами предназначен для забивки деревянных свай с помощью копра СП-1ЗБ. Дизель-молот СП-6Б применяют для забивки в грунт железобетонных и металлических свай с помощью копра грузоподъемностью не менее 9 т.

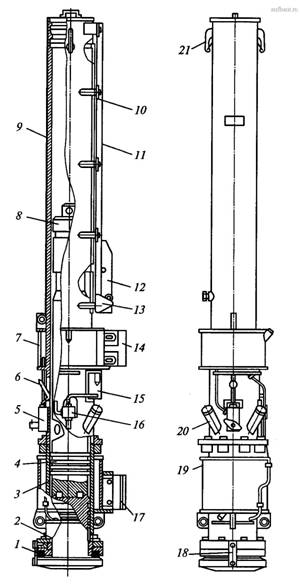

Дизель-молот СП (рис. 1) состоит из следующих основных узлов: поршневого блока 1 с шарнирной опорой, ударной части - подвижного рабочего цилиндра 3, двух направляющих штанг 4 с траверсой 6, механизма подачи топлива и захвата - «кошки» 5. Поршневой блок включает поршень 2 с компрессионными кольцами, отлитый заодно с основанием. В центре днища поршня установлена распылительная форсунка 12, соединенная топливопроводом 13 с плунжерным топливным насосом высокого давления (до 50 МПа), питающимся из топливного резервуара. Основание поршневого блока опирается на шарнирную опору, состоящую из сферической пяты 15 и наголовника 17, которые соединены серьгой 16 и пальцем 14. Шарнирная опора обеспечивает направление удара по центру сваи в случае некоторого несовпадения осей молота и сваи. В основании блока закреплены нижние концы направляющих штанг 4, верхние концы которых соединены траверсой 6.

Рис. 1. Штанговый дизель-молот СП

По штангам перемещается чугунный ударный цилиндр с камерой сгорания в донной части. На внешней поверхности цилиндра укреплен штырь (выступающий стержень) 8, воздействующий на рычаг 7 топливного насоса при падении ударной части вниз. Для управления топливным насосом при запуске молота в работу служит рычаг 9. Для запуска молота захват 5, подвешенный к канату лебедки копра, опускают вниз для обеспечения автоматического зацепления крюка «кошки» за валик 11 ударного цилиндра, после чего «кошку» и сцепленную с ней ударную часть поднимают лебедкой в верхнее крайнее положение. Далее поворотом вручную (через канат) рычага сброса 10 освобождают от «кошки» ударный цилиндр, который под действием собственного веса скользит по направляющим штангам вниз. При надвижении цилиндра на поршень 2 воздух, находящийся во внутренней полости цилиндра, сжимается (в 16...25 раз), а температура его резко повышается (до 600 °С). При нажатии штыря 8 цилиндра на приводной рычаг 7 топливного насоса дизельное топливо по топливопроводу 13 подается к форсунке 12 и распыляется в камере сгорания, смешиваясь с горячим воздухом. При дальнейшем движении цилиндра вниз горячая смесь самовоспламеняется, и в то же мгновение цилиндр наносит удар по шарнирной опоре, наголовник 17 которой надет на головку сваи. Расширяющиеся продукты сгорания смеси (газы) выталкивают ударную часть вверх и выходят в атмосферу. Поднимающийся рабочий цилиндр быстро теряет скорость, под действием собственного веса начинает опять падать вниз, и цикл повторяется. Дизель-молот работает автоматически до выключения топливного насоса.

Штанговый дизель-молот СП-60 с ударной частью массой 240 кг предназначен для погружения деревянных свай длиной до 4,5 м. Ударная часть дизель-молота (рис. 2) состоит из цилиндра 1 и двух штанг 2, движущихся вместе с ним. На поршневом блоке 5 молота, смонтирован топливный резервуар 4, на котором установлен топливный насос 3 с механизмами привода и регулирования подачи. Для крепления дизель-молота на свае служит патрон 6.

Рис 2. Штанговый дизель-молот СП-60

Штанговые дизель-молоты обладают малой энергией удара (25...35 % потенциальной энергии ударной части). Их применяют для забивки в слабые и средней плотности грунты легких железобетонных и деревянных свай, стальных труб и шпунта при сооружении защитных шпунтовых стенок траншей, котлованов и каналов.

Трубчатые дизель-молоты предназначены для забивки в грунт преимущественно железобетонных свай массой 1,2...10 т и могут работать при температуре окружающего воздуха - 40...+40 °С. При температуре ниже — 25°С молоты при запуске подогревают.

ОАО «Завод «Строймаш» выпускает ряд моделей однотипных трубчатых дизель-молотов, различающихся между собой массой ударной части: дизель-молот СП-75А с ударной частью массой 1250 кг, СП-76А (1800кг), СП-77А(2500 кг), СП-78А(3500кг) и СП-79 (5000 кг). Техническая характеристика трубчатых дизель-молотов приведена в таблице.

Конструктивно-технологической особенностью трубчатых дизель-молотов является применение водяной системы охлаждения, кольцевой камеры сгорания типа «Тор» и принудительной смазки.

Все трубчатые дизель-молоты выполнены по единой конструктивной схеме, максимально унифицированы и состоят из следующих основных узлов (рис. 3): ударной части - поршня 8 с компрессионными кольцами 4, сменного рабочего цилиндра З и направляющей трубы 9, шабота 2, по которому наносит удар поршень, топливной и масляной систем, пускового устройства - «кошки» 12 с подъемно-сбрасывающим механизмом. В верхней части направляющей трубы имеются две проушины 21 для крепления каната при установке молота на копер. Рабочий цилиндр герметично закрыт снизу шаботом с компрессионными кольцами, передающим энергию удара поршня на сваю. К фланцу шабота прикрепляется свайный наголовник. Между фланцами рабочего цилиндра и шабота установлен кольцевой резиновый амортизатор 1, предотвращающий жесткое соударение корпуса цилиндра и шабота при больших осадках сваи. В нерабочем состоянии рабочий цилиндр и шабот соединяют планкой 18. Нижний торец поршня — сферический и по форме соответствует выемке в шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент удара) кольцевая полость, образованная кольцевыми выточками в их сферах, представляет собой камеру сгорания. Топливо в сферу шабота подается под давлением 0,3...0,5 МПа плунжерным насосом 5, которым управляет падающий поршень, нажимающий на приводной рычаг 6. К насосу топливо поступает по гибким резиновым шлангам из топливного бака 7. Полость рабочего цилиндра 3 сообщатся с атмосферой через четыре всасывающе-выхлопных патрубка 20, направленных вверх.

Смазка трущихся рабочих поверхностей цилиндра и поршня осуществляется принудительно. Масло из бака 15 подается к трущимся поверхностям по гибкому маслопроводу с помощью масляного плунжерного насоса 16, аналогичного по устройству и принципу действия топливному. Отвод тепла от стенок рабочего цилиндра при повышенных температурах окружающего воздуха обеспечивается системой водяного охлаждения циркуляционно-испарительного типа, состоящей из расположенного в зоне камеры сгорания бака 19 для воды с заливной и сливной горловинами.

Рис. 3. Конструктивная схема трубчатого дизель-молота СП

В направляющей трубе со стороны, обращенной к копру, имеется продольный паз, в котором перемещается подъемный рычаг «кошки», входящий в зацепление с поршнем при его подъеме при запуске молота. На наружной поверхности направляющей трубы установлены: направляющая 11 «кошки» 12, упор 13 для взвода подъемного рычага «кошки», упор 10 для сброса поршня и два захвата (левый 17 и правый 14) для подъема дизель-молота «кошкой».

Работа трубчатого дизель-молота осуществляется в такой последовательности (рис. 4): перед пуском молота поршень 4 поднимается «кошкой» 5, подвешенной на канате 6 лебедки копра, в крайнее верхнее положение, после чего происходит автоматическое расцепление «кошки» и поршня (положение l).

Рис. 4. Последовательность работы трубчатого дизель-молота

При одном падении вниз по направляющей трубе 3 поршень нажимает на приводной рычаг 7 топливного насоса 8, который подает дозу топлива в сферическую выточку шабота 1 (положение II). При дальнейшем движении вниз поршень перекрывает отверстия всасывающе-выхлопных патрубков 2 и начинает сжимать воздух в рабочем цилиндре 9, значительно повышая его температуру. В конце процесса сжатия головка поршня наносит удар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, где оно самовоспламеняется, перемешиваясь с горячим сжатым воздухом (положение III).

Часть энергии расширяющихся продуктов сгорания - газов (максимальное давление сгорания 7...8 МПа) передается на сваю, производя ее дополнительное (после механического удара) погружение, а часть расходуется на подброс поршня верх на высоту до 3 м. Вследствие воздействия на сваю последовательно двух ударов — механического и газодинамического - достигается высокая эффективность трубчатых дизель-молотов. При движении поршня вверх (положение IV) расширяющиеся газы по мере открывания всасывающе-выхлопных патрубков 2 выбрасываются в атмосферу. Через те же патрубки засасывается свежий воздух при дальнейшем движении поршня вверх. Достигнув крайнего верхнего положения, поршень начинает свободно падать вниз, рабочий цикл повторяется, и в дальнейшем молот работает автоматически до полного погружения сваи.

Таким образом, в течение первого такта цикла работы трубчатого дизель-молота происходит продувка цилиндра, сжатие воздуха, впрыск и разбрызгивание топлива, а в течение второго - самовоспламенение горячей смеси топлива с воздухом и расширение продуктов сгорания, выхлоп отработанных газов в атмосферу и засасывание в цилиндр свежего воздуха.

Высота подскока ударной части дизель-молотов регулируется путем изменения количества впрыскиваемого насосом топлива, что позволяет изменять величину энергии удара в зависимости от типа свай и плотности фунта.

Трубчатые молоты более эффективны, чем штанговые, так как при равной массе ударной части могут забивать более тяжелые (в 2...3 раза) сваи за один и тот же отрезок времени. Штанговые дизель-молоты имеют низкие энергетические показатели и невысокую долговечность (в 2 раза меньшую, чем трубчатые).

Общим недостатком дизель-молотов является большой расход энергии на сжатие воздуха (50...60 %) и поэтому сравнительно небольшая мощность, расходуемая на забивку сваи. Массу ударной части дизель-молота подбирают в зависимости от массы погружаемой сваи и типа применяемого молота. Так, масса ударной части штангового дизель-молота должна быть не менее 100...125 %, а трубчатого — 40. ..70%от массы сваи, погружаемой в грунт средней плотности.

Энергия удара, Дж, свайных молотов механических и одностороннего действия

E = Gh?,

а молотов двойного действия —

E = (G + pA) h?,

где G - вес ударной части, H; h - величина рабочего хода ударной части, м; р - давление рабочей жидкости, сжатого воздуха или пара, Па; А - рабочая площадь поршня, м2; ? - КПД молота (для паровоздушных молотов ? - 0,85...0,9, для штанговых дизель-молотов ? = 0,35...0,4, для трубчатых ?= 0,6...0,65, для гидравлических молотов ? = 0,55...0,65).

Эффективность погружения сваи в грунт зависит от соотношения масс сваи mc и ударной части молота mм, частоты ударов молота nм и скорости соударения vc ударной части молота с шаботом. Практически установлена необходимость соблюдения следующих условий: 0,5 ? mс/mм ? 2,5 (при mс/mм > 2,5 эффективность погружения сваи резко снижается), vc ? 6 м/с (при vc > 6 м/с большая часть энергии удара затрачивается на разрушение наголовника и головки сваи), nм ? 30 мин-1 (при nм < 30 мин-1 свая успевает полностью остановиться и молоту приходится дополнительно преодолевать инерцию неподвижной сваи).

Отношение mс/mм в зависимости от типа свайного молота выбирают в следующих пределах: для штанговых дизель-молотов mс/mм = 1,2..Л,5; для трубчатых mс/mм = 0,6...0,9; для паровоздушных молотов mс/mм = 0,9... 1,25, для механических mс/mм = 0,8.. .1,2; для вибрационных mс/mм = 1,3...1,5.

12

Преимущество применения безрезонансных сваепогружателей заключается в возможности их применения для погружения сваи вблизи существующих зданий и сооружений, в том числе ветхих, а также для погружения бетонной сваи, избегая ее повреждений. Широко применяется при городском строительстве так как не оказывает воздействие вибрацией и шумом на окружающую среду

безвибрационные сваи типа “Fundex”,”Tubex” и "Kelly-Casing", безрезонансное погружение ограждающих шпунтовых профилей высокочастотными вибраторами, технология ”вдавливания” элементов ограждающих и несущих конструкций, технология микросвай и грунтовых анкеров с применением буровой установки ”KLEMM”, глубинное водопонижение строительных котлованов, уплотнение грунтов методом гидровиброфлотации и др.

Принципиальным отличием безрезонансного высокочастотные вибропогружатели серии «RF» от высокочастотных и вибропогружателей нормальной частоты является - возможность изменения частоты и амплитуды непосредственно в процессе погружения. Изменение производится оператором через пульт дистанционного управления. За счёт изменения вышеупомянутых характеристик можно избежать больших кратковременных вибраций, наступающих в момент, когда частота забивки совпадает с собственной частотой колебания грунта. В момент пуска машины дисбалансы находятся и начинают вращаться под углом 180 градусов друг против друга производя нулевую амплитуду колебаний иными словами при запуске дисбалансы перемещаются относительно друг друга так, что центробежные силы уравновешиваются. Т.е. в самый неблагоприятный момент, во время пуска после остановки, или при извлечении элементов шпунта, когда массив грунта прочно «прилеплен» к поверхности элемента, не происходит полной передачи пиковых вибраций на грунты основания и, соответственно, на конструкции окружающих строений. Постепенно угол поворота дисбалансов увеличивается и после того как грунт теряет сцепление с поверхностью погружаемого (извлекаемого) элемента, амплитуда и частота достигают нужных значений. Постоянное изменение частоты и амплитуды колебаний позволяют производить работы даже в условиях стесненной застройки, в случае примыкания к зоне ведения работ разнотипных сооружений (с различной частотой собственных колебаний). При этом не возникает резонансных явлений т.к. не происходит длительной роботы на частоте, совпадающей с частотой собственных колебаний одного из сооружений или какого-либо (каких-либо) из его элементов. В качестве примера приведены фотографии (фото 1 и фото 2) устройства шпунтового ограждения на объекте: строительство административно.-бытового здания по адресу: Москва, ЦАО, ул. Сретенка, вл.10/3, стр.1 вплотную к существующим строениям. Это поколение вибропогружателей так же наиболее приспособлено для работы в сложных переменных грунтовых условиях, за счет подбора оптимальных режимов работы для каждого из инженерно-геологического элементов, на конкретной строительной площадке.

Преимущества вибропогружателей серии "RF": • безрезонансный пуск и остановка; • низкий уровень шума и вибрации. Следует заметить, что все вибропогружатели ICE BV соответствуют стандарту Евро 4 (уровень шума не выше 50 децибел); • высокая экологичность; • низкая потребность в энергии по достижении рабочей частоты через приспособление амплитуды; • оптимальное приспособление частоты и амплитуды к грунтовым условиям; • автоматическая стабилизация частоты и избежание резонанса в моменты достижения предельной нагрузки; • удобная система управления; • высокая производительность; • мобильность; • подготовка к началу работ 20-40мин. • универсальный гидравлический зажим позволяет производить погружение элементов (шпунта, труб, прокатных профилей, свай и т.д.) практически любых сечений и размеров.