1:( N рез:60) – время за которое совершается 1оборот;

Таким образом, время прохождения звуковой волны от начала выхлопа до момента перекрытия выхлопного окна поршнем (обозначим как tв) будет:

tв = Фвых * [1:( n рез:60)]:360 c.

Достаточно умножить результат на скорость волны в среде выхлопных газов и поделить на 2 (весь путь до отражателя и назад) – получим ИСКОМУЮ длину ГДН .

- 14 –

.

.

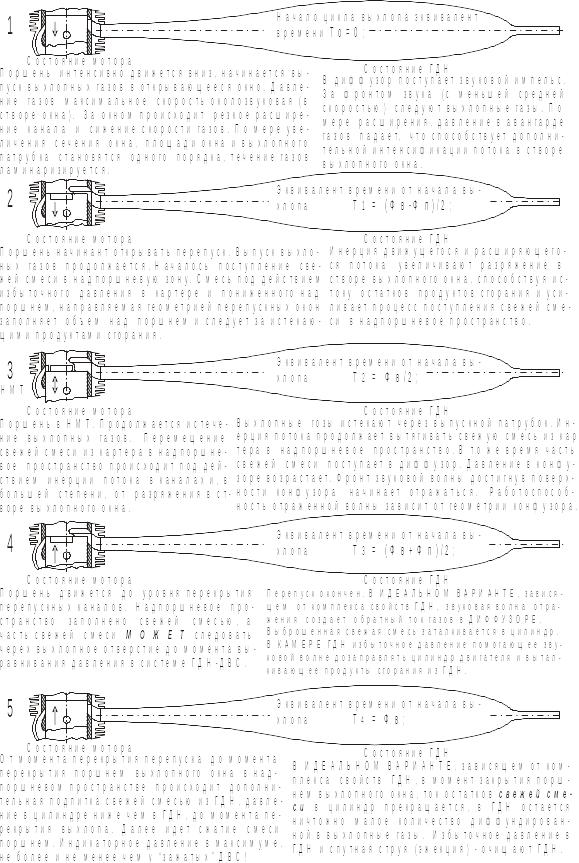

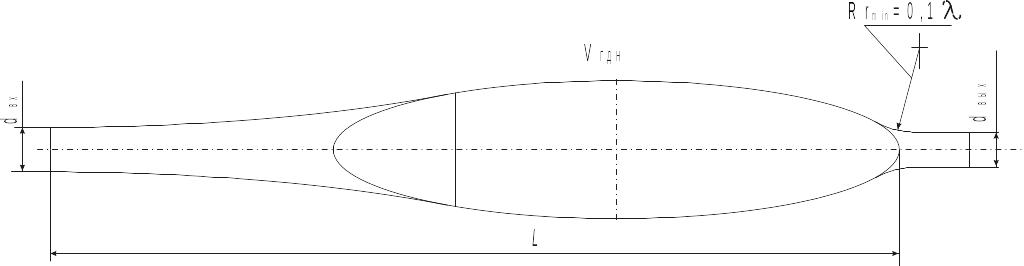

Рис. 10 Процессы протекающие в ГДН в ДВС при их полной синхронизации.

Фраза (см.положение 5) - «Индикаторное давление не более и не менее чем у «зажатых» ДВС» не дописана, окончание должно быть: «а заряд намного больше!».

- 15 –

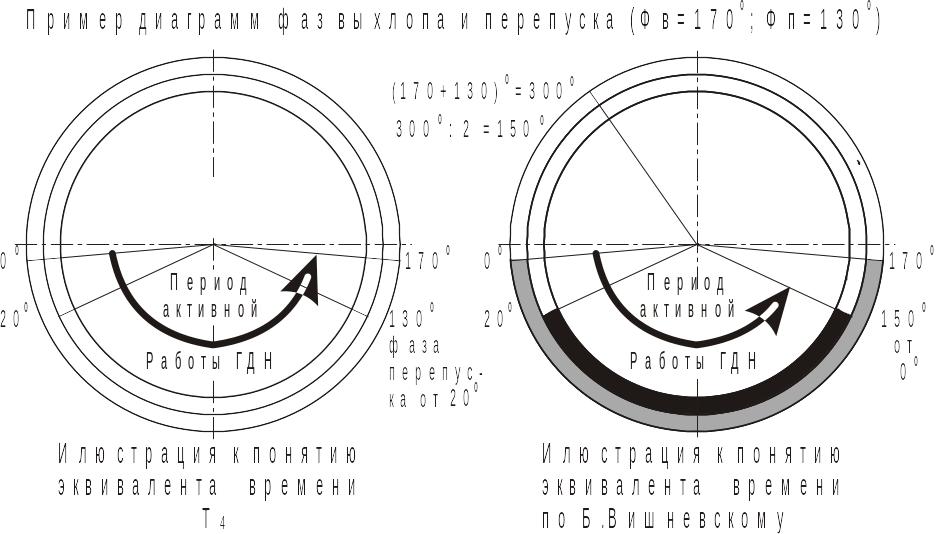

Теперь интересно сравнить характеристики эквивалентов времени в нашем случае и по формуле Вишневского.

Повторим формулу Вишневского и выделим в ней эквивалент времени:

L=P*a : 2f;

где P=(Фвых - h0):360;

h0=(Фвых - Фпер):2;

а=558800 мм/с;

f = n рез : 60 с -1;

Для этого нужно исключить из формулы элементы самого времени и скорости звука.

Скорость звука: а=558800 мм/с;

Обороты в секунду: f = n рез : 60 с -1;

Время одного оборота: t = 60 : n рез с;

Время прохождения одного углового градуса: t0 = 1 : 6n рез с;

Подставим в формулу Вишневского значения его составляющих и преобразуем:

L= [(Фвых + Фпер):4]* (1:6 n рез )*558800 (мм).

Разделим полученное выражение на компоненты времени, скорости и умножим на 2 (показатель отражения волны), находим выражение эквивалента времени по Вишневскому:

ТВиш = (Фвых + Фпер):2; (4)

Получим состояние изображенное как положение 4 на рис.8! Для большей наглядности изобразим это на диаграмме.

Рис. 11 Иллюстрация «понятных и непонятных» размерностей

Из изложенного выше вытекало, что формула Вишневского не совсемь адекватно отражает процесс прохождения звуковой волны в ГДН. Но формула "работала" с минимальными погрешностями при расчете высокооборотных моторов малых кубатур, уже от 3,5 см3 и выше теоретические расчеты давали чувствительную погрешность и это привело к мысли докопаться до сути. Применение резонансных глушителей в различных видах моделизма и на разных по объему двигателях, илюстрировала одну закономерность. Лучшие результаты показывались после тонкой подгонки ГДН, т.е. даже у ведущих производителей выпускаемые комплекты ДВС-глушитель, требовали доработки.

Рассмотрим вопросы возникающие при решении подобной проблемы.

Нам нужно определить:

а) длину ГДН;

- 16 -

б) объем ГДН;

в) геометрию ГДН.

Что мы имеем:

1) двигатель;

2) цель эксплуатации двигателя;

3) геометрические параметры двигателя;

4) стендовые или паспортные характеристики двигателя;

5) эксплуатационные требования к двигателю в соответствии с пунктом «2»;

6) состав топлива;

На основании тщательных замеров температуры внутри ГДН и окружающей среды, длины ГДН и частоты вращения в режиме резонанса с учетом индивидуальных геометрических характеристик ДВС методом от противного вывел величины скорости волны сжатия (термина «скорость звука» лучше избегать) для разных топлив. Для большей достоверности каждый двигатель вводился в резонанс с различными трубами и парами, обеспечивающими разброс оборотов до 40% при этом, естественно, менялась и температура и геометрия труб (длина и объем).

Имелись ХАРАКТЕРИСТИКИ 4-х моторов с трубами, ТЕМПЕРАТУРНЫЕ графики, ГЕОМЕТРИЧЕСКИЕ параметры ГДН, дополнительно те же данные для переделанных моторов. Всего однотипных данных было по 30 системам МОТОР-ГДН (3 модельных двигателя с 8 комбинациями перепускных и выхлопных окон и бензиновый мотор 22,5 см3 с моноблочной головкой, которую 5 раз перепилил и вместе со штатными окнами получил 6 комбинаций включая новые головки взамен срезанной штатной, которую пришлось удалить, чтобы расжать камеру сгорания. ЕСЛИ С ОБЪЕМАМИ ТРУБ ВСЕ СТАЛО ЯСНО ДОВОЛЬНО БЫСТРО, то проблемой стало определения АЛГОРИТМА и КОНСТАНТ. Например, что считать длиной ГДН, от зеркала поршня до мнимой середины конфузора или до еще более мнимой точки F которая неизвестно где находится. Геометрически определенней всего, все таки, вершина конфузора, какую бы форму конфузор не имел.

Что получилось см. Таблицу 3.

При испытаниях фиксировались внешние параметры (температура, влажность, давление) и геометрические параметры двигателя. В результате обработки всех данных появились вышеизложенные формулы и таблицы и, дальнейшие рассуждения. Все кривые на графиках в системе СКОРОСТЬ ВОЛНЫ-ТЕМПЕРАТУРА имеют явно выраженные черты параболл, отличающихся степенью расхождения ветвей. Величина расхождения, определяется коэффициентом «р», который мы и ищем. Для любых ТОПЛИВ можно найти величину «р» и иметь всеегда под рукой для настройки системы ДВС-ГДН.

СКОРОСТЬ ВОЛНЫ «С» В СРЕДЕ НЕКОТОРЫХ ПРОДУКТОВ СГОРАНИЯ ТОПЛИВНЫХ СМЕСЕЙ ДЛЯ 2-х ТАКТНЫХ ДВС

Таблица 3.

Высота над морем 25м. Атмосферное давление 730-735 мм рт ст. Температура среды 200С. Влажность 70-80%.

Состав топлива |

Минимальная температура выхлопных газов Т0К0/0С* |

Скорость волны сжатия С, в м/с из эксперименов |

Максимальная температура выхлопных газов Т0Кn/0С* |

Скорость волны сжатия С, в м/с из эксперименов |

Коэффициент р** |

МЕТАНОЛ 80%; КАСТОРКА 20% |

403 / 130 |

458,684 |

605 / 332 |

562,006 |

261,02809 |

МЕТАНОЛ 70%; КАСТОРКА 30% |

387 / 114,3 |

447,247 |

581 / 308 |

548,000 |

258,43717 |

МЕТАНОЛ65%;КАСТ20%;НИТРО15% |

453 / 180 |

480,761 |

680 / 412 |

601,003 |

255,11188 |

Б-95 95%; МК-22 5% |

552 / 279 |

470,909 |

883 / 610 |

600,000 |

200,86573 |

Б-95 90%; МК-22 5%; АЦЕТОН 5% |

546 / 273 |

462,059 |

873 / 600 |

593,000 |

195,51122 |

Форсиованное дизельное топливо с 20% масла. Из опытов 69-70 гг. |

444 / 171 |

457,738 |

573 / 300 |

520,000 |

235,951 |

- 17 -

* Низшая и высшая среднестатистические показатели температуры при экспериментах. Минимальную температуру Т0К0 можно считать базовой для дальнейших расчетов, т.к. она, практически, совпадает с температурой выхлопных газов указанных топлив для двигателей без ГДН.

** Формула для перерасчета скорости волны сжатия дана чуть ниже.

Таким образом, чтобы определить скорость волны сжатия при любой температуре (в Т0К- градусах Кельвина) достаточно провести простое вычисление с «р» для конкретного топлива. Сп = (2Т0К*р)0,5; (5)

Здесь-то и возникает вопрос, а при какой температуре нужно определять скорость?

На помощь приходят дополнительные данные, которые с достаточной точностью могут указать рабочую температуру для конкретного двигателя с конкретным топливом, при конкретных внешних условиях. Они должны заменить «Т0К» в формуле 5.

Сп = {2[Т0С-20+ Т0К0]*[Рат+0,001(Вот- Вот0)]*К*р)}0,5 ; м/с (6)

где Т0С-20+ Т0К0 - Достоверная низшая температура продуктов сгорания в ГДН, склады-

вается из температуры окружающей среды с вычетом температуры

на момент определения Т0К0 и собственно, низшей температуры вы-

хлопных газов в ГДН указанной в таблице 3 .

Рат – атмосфкрное давление в «технических атмосферах».

1ат = 1кг/см2 = 98066,5 Па = 735,561 мм рт ст;

0,001(Вот-Вот0)- 1/1000 часть разницы между относительной влажностью окружающей

среды с относительной влажностью на момент определения Т0К0. Может принять как положительное так и отрицательное значение.

К - теплонапряженность системы (см. Формулу 1)

р – индивидуальный для среды, безразмерный коэффициент (Таб.3).

Установив скорость волны сжатия определим расстояние от зеркала поршня до вершины конфузора. У нас есть расчетные обороты двигателя и данные об условиях эксплуатации. Мы определили скорость поршня и коэффициент теплонапряженности. Из таблицы 3 и с помощью формулы 5 нашли «Сп».

Длина ГДН L=0,5[1:( n рез:60)]:360 *Cп*Фв (м); (7)

где 0,5 - показатель половины длины волны сжатия;

[1:( n рез:60)]:360 см. Формулу 3;

Сп - скорость волны сжатия в м/с находим по формуле 5;

Фв - фаза выхлопа ДВС в угловых градусах;

n рез - расчетная частота вращения вала мин-1.

Зная кубатуру ДВС и скорость поршня, по графику на рисунке 7 находим объем ГДН.

Пытливый моделист (двигателист) дойдя до этой формулы спросит: «А куда девать фазы перепуска?»

Действительно, в формуле Вишневского они были, а здесь оказались не нужными. На самом деле все проще. Вернитесь к рис. 11.

Особенность классического 2-х тактного ДВС в том что фазы выхлопа и перепуска симметричные относительно ВМТ и НМТ. Волна сжатия «гуляет» (при правильной настройке) тоже симметрично (от момента приоткрытия выхлопного окна до момента закрытия). Величина выхлопного окна влияет на быстроходность мотора, а перепуск на мощность. Оба окна нельзя до бесконечности увеличивать. Фаза выхлопа в первую очередь связана с эксплуатационными требованиями к ДВС, а фаза перепуска, при этом, должна быть максимальной. Но какой? Обратимся к фактам. За ВРЕМЯ выхлопа, одновременно происходят продувка цилиндра, вытеснение рабочей смеси из цилиндра и возвращение рабочей смеси из ГДН в цилиндр. Самое время вспомнить, что поршень движется не с постоянной скоростью, а от 0 м/с в НМТ до максимума по синусоиде. Мы до сих пор говорили только о средней скорости поршня, и все расчеты велись от средней скорости, что

- 18 -

абсолютно корректно для волны сжатия и прочих процессов в ГДН. Чего нельзя сказать о процессах в двигателе. Попытка теоретического обоснования займет много места. Сошлюсь только на принцип из газовой динамики – потери давления в потоке пропорциональны квадрату скорости движения смеси, в данном случае, в перепускных окнах. Следовательно максимальная площадь перепускных окон обеспечивает наименьшие потери, а вместе с ними и лучшее наполнение надпоршневого пространства свежей смесью. Из принципа неразрывности потока, следует, что весь объем надпоршневого пространства, с момента приоткрытия перепуса, заполнен двумя средами, замещающими одна другую. Скорость этого замещения зависит от соотношения площадей окон к объему пространства: чем больше выхлопное окно, тем быстрее по времени выходят продукты сгорания, и чем больше перепускные окна, тем быстрее и качественнее происходит замещение.

Какая минимальная (максимальная) разница должна быть между высотами выхлопа и перепуска?

Одинаковая высота исключается в виду вопиющей очевидности перерасхода топлива и максимального смешания горючей смеси с продуктами сгорания.

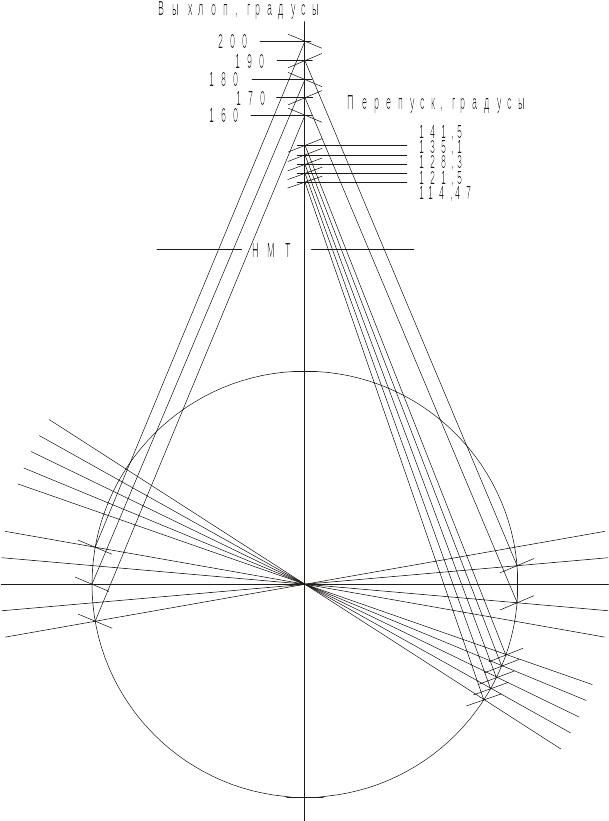

Опытным путем (методом постепенного увеличения высоты перепуска при фиксированной высоте выхлопного окна) пришел к выводу, что наивысшие результаты при всех вариантах фаз выхлопа от 1600 до 2200 (через 100) по мощности, получались при высоте перепуска равного ½ пути пройденного поршнем, т.е. высота перепускных окон должна рав-няться 0,5 высоты выхлопного окна. Особо подчеркиваю, это только для двигателей с газо-динамическим насосом на выхлопе. Как это выглядит по фазам см. Рис. 12 и Таблицу 4.

Н екоторая

разница в величинах фаз перепуска на

рисунке и в таблице объясняется

достаточно большой разницей соотношений

длины шатуна к ходу поршня. Это сделано

специально, чтобы обратить внимание

на сам фактор. В конце статьи будет

показана методика точного расче-та фаз

по известным линейным размерам и

обратная задача, расчет высоты окон по

заданным фазам, ходу поршня и длине

шатуна.

екоторая

разница в величинах фаз перепуска на

рисунке и в таблице объясняется

достаточно большой разницей соотношений

длины шатуна к ходу поршня. Это сделано

специально, чтобы обратить внимание

на сам фактор. В конце статьи будет

показана методика точного расче-та фаз

по известным линейным размерам и

обратная задача, расчет высоты окон по

заданным фазам, ходу поршня и длине

шатуна.

Интересная деталь – при зажатых фазах, в этих пропорциях, можно делать эффективные двигатели с достаточным крутящим моментом, для пилотажников.

Пилотажный мотор с ГДН можно настроить на жестко ограниченные обороты, при правильном подборе винта это даст возможность сделать скорость полета максимально постоянной незави-симо от траектории полета.

Не знаю кто придумал, что ГДН на малых оборо-тах не эффективен. Эффекты бывают разные.

Рис.12. Иммитация фаз ВЫХЛОПА Смотря кому, что нужно.

Таблица 4

№ |

Выхлоп в угловых 0 |

Перепуск в угловых 0* |

№ |

Выхлоп в угловых 0 |

Перепуск в угловых 0* |

№ |

Выхлоп в угловых 0 |

Перепуск в угловых 0* |

1 |

140 |

89 |

7 |

170 |

111 |

13 |

200 |

132 |

2 |

145 |

93 |

8 |

175 |

115 |

14 |

205 |

135,5 |

3 |

150 |

96,5 |

9 |

180 |

118 |

15 |

210 |

139 |

4 |

155 |

100 |

10 |

185 |

121,5 |

16 |

215 |

142 |

5 |

160 |

104 |

11 |

190 |

125 |

17 |

220 |

145 |

6 |

165 |

107,5 |

12 |

195 |

129 |

18 |

225 |

148 |

* С учетом влияния длины шатуна на соотношение фаз, эти величины приблизительны

- 19 -

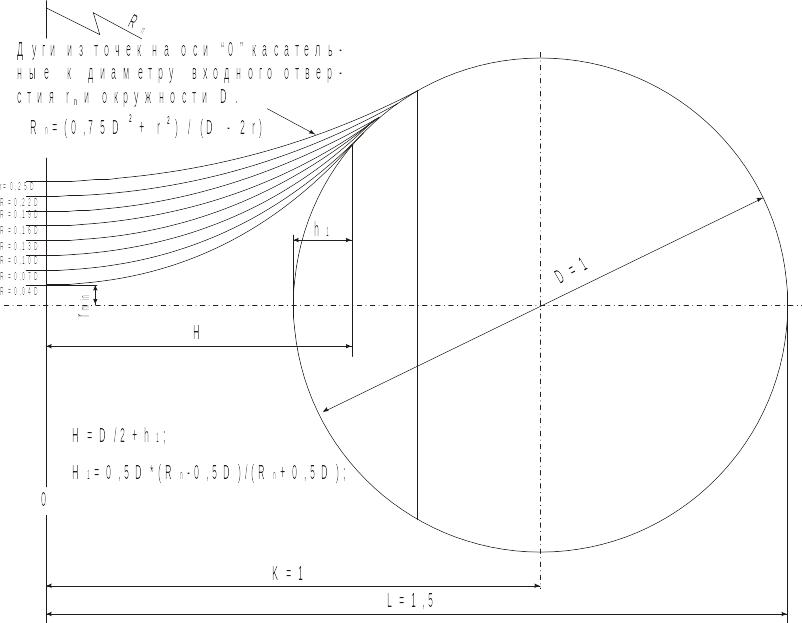

Теорию закончили, начнем практическое осуществление проекта ГДН. Об идеальном ГДН в моем представлении, уже писал. Зная параметры объема и длины ГДН можно нари-совать множество геометрий отличающихся пропорциями и степенью апроксимации, т.е. приближения к плавным обводам. За основу геометрического построения ГДН я беру простую фигуру, названную мной «единичный ГДН». Единичный ГДН представляет собой некую геометрическую фигуру с известными (определяемыми) параметрами длины и объема. Для изображения реального ГДН с вычесленными параметрами длины и объема, достаточно «растянуть и раздуть» единичный ГДН. Что мы и сделаем.

Рис. 13 Единичный газодинамический насос

Рис.14. Единичный ГДН после преобразований. Окончательная геометрия

А теперь, как это получилось?

Единичный ГДН представляет собой совакупность двух объемов: диффузора и камеры, в различных соотношениях диаметров камеры к диаметру впускного отверстия. Диаметр камеры равен ЕДИНИЦЕ (например 1 см), остальные размеры в долях диаметра. Объемы конфигураций с различными соотношениями диаметров камеры к диаметру впускного отвер-стия даны в тех же единицах. В данном случае в СМ3.

Выполняя последовательно простые арифметические действия мы можем с достаточной точностью определить основные геометрические параметры требуемого ГДН.

Иногда для этого потребуется два и более повтора некоторых шагов. Связано это с непропорциональностью расчетного диаметра камеры ГДН с конструктивными размерами выхлопного окна конкретного двигателя.

- 20 -

СООТНОШЕНИЯ ОСНОВНЫХ РАЗМЕРОВ ЕДИНИЧНОГО ГДН

Таблица 4

№/№ |

dвх – диаметр входа (см) |

rвх – радиус входа (см) |

VГДН – объем единичной ГДН (см3) |

R – радиус образующей диффузора (см) |

L – длина единичного ГДН (см) |

1 |

0,080 |

0,040 |

0,5428110 |

0,8169565 |

1,5 |

2 |

0,110 |

0,055 |

0,5495420 |

0,8460955 |

1,5 |

3 |

0,140 |

0,070 |

0,5564771 |

0,8777906 |

1,5 |

4 |

0,170 |

0,085 |

0,5636448 |

0,9123192 |

1,5 |

5 |

0,200 |

0,100 |

0,5714550 |

0,9500000 |

1,5 |

6 |

0,230 |

0,115 |

0,5788251 |

0,9912012 |

1,5 |

7 |

0,260 |

0,130 |

0,5867141 |

1,0365130 |

1,5 |

8 |

0,290 |

0,145 |

0,5954985 |

1,0859507 |

1,5 |

9* |

0,320 |

0,160 |

0,6047544 |

1,1405882 |

1,5 |

10 |

0,350 |

0,175 |

0,6144549 |

1,2009615 |

1,5 |

11 |

0,380 |

0,190 |

0,6256917 |

1,2679032 |

1,5 |

12 |

0,410 |

0,205 |

0,6366658 |

1,3424152 |

1,5 |

13 |

0,440 |

0,220 |

0,6496533 |

1,4257142 |

1,5 |

14 |

0,470 |

0,235 |

0,6621079 |

1,5192924 |

1,5 |

15 |

0,500 |

0,250 |

0,6763178 |

1,6250000 |

1,5 |

16 |

0,530 |

0,265 |

0,6919999 |

1,7451595 |

1,5 |

17 |

0,560 |

0,280 |

0,7090538 |

1,8827272 |

1,5 |

*Выделена средняя строка, удобная для начального варианта расчетов.

Чертим ГДН.

По формуле 7 нашли длину ГДН, допустим 284 мм;

Зная скорость поршня, по графику рис.9 определяем объем ГДН, 89 см3:

Делим расчетную длину ГДН на длину единичного ГДН: 28,4 / 1,5 = 18,9333333;

Умножаем полученную величину на усредненный объем единичного ГДН (строка 9):

18,9333333 * 0,6047544 = 11,450016;

5. Делим расчетный объем ГДН на полученную величину:

89 / 11,450016 = 7,7729149

6. Полученная величина есть квадрат кратности диаметров искомого ГДН к единичному.

Извлекаем корень квадратный: 7,77291490,5 = 2,7879947;

7. Внутренний диаметр входного отверстия ГДН (по мотору), допустим 11,3 мм., Если мы

увеличим диаметр выбранного единичного ГДН в 2,7879947 раза, получим всего 8,92 ;

8. Следующий шаг, второе приближение: 11,3 / 2,788 = 4,053...

9. Выбираем из таблицы 4, ряд с ближайшим диаметром – 0,41 это будет 12-ая строка.

10. Повторяем шаг 4, теперь умножая 18,9333333 * 0,6366658 = 12,054205;

11. Делим расчетный объем ГДН на полученную величину:

89 / 12,054205 = 7,3833156;

12. Извлекаем корень квадратный: 7,38331560,5 = 2,7172257;

13. Диаметры входа единичного ГДН (строка 12) умножим на результат п.12: 4,1 * 2,7172257 = 11,140625;

Полученный результат на 0,15 мм меньше требуемого. Принимаем решение:

а) увеличить диаметр входного отверстия до 11,3 мм, плавно сопрягая с остальной геометрией;

б) провести самостоятельное построение геометрии .

ПРИМЕЧАНИЕ: итоговый результат будет идентичным, поправка ничтожно мала!

14. Вычерчиваем геометрию ГДН любым известным способом. Быстрее и точнее на ПК в

любой графической программе, а можно и карандашом с линейкой;

15. Расчитываем и строим оконечность ГДН:

- 21 -

Диаметр отверстия выпускного патрубка находящегося в неподвижной среде (без

эжекции)

dвых = [(Фв * V1/3ДВС *n ) / (K1/3ГДН * 55673)]0,5; мм (8)

где: Фв- фаза выхлопа, V1/3ДВС – корень кубический из объема мотора, n - обороты двигателя

K1/3ГДН – корень кубический из показателя кратности объема ГДН (рис.9), 55673 – безразмерный коэффициент.

Площадь выпускного отверстия : S0 = (dвых /2)2*; мм2

Площадь отверстия находящегося в потоке с установившейся скоростью V км/час:

SV = S0 – [(S0 * V) / 657 ] мм2 (9)