- •1.9 Список основной литературы

- •1.10 Список дополнительной литературы

- •Тема 2 Основные понятия и показатели надежности (0,5 часа)

- •Тема 3 Критерии работоспособности и расчета деталей (0,5 часа)

- •Тема 4 Общие вопросы проектирования (0,5 часа)

- •1. Решетов д.Н. Детали машин. – м.: Машиностроение, 1989.

- •2. Леликов о.П. Основы расчета и проектирования деталей и узлов машин. – м.: Машиностроение, 2004.

- •Раздел 2 Соединения деталей машин

- •Тема 5 Резьбовые соединения (1 час)

- •Тема 6 Сварные соединения. (1 час)

- •Тема 7 Заклепочные соединения. (0,5 часа)

- •Тема 8 Шпоночные соединения. (0,5 часа)

- •Тема 9 Шлицевые соединения. (0,5 часа)

- •Раздел 3 Передачи

- •Тема 10 Механические передачи. (1 часа)

- •6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

- •Характер и причины отказов под действием контактных напряжений

- •Тема 11 Зубчатые передачи. (2 час)

- •Тема 12 Червячные передачи. (1 час)

- •Тема 13 Ременные передачи. (1 час)

- •Тема 14 Цепные передачи. (1 час)

- •2. Иванов м.Н. Детали машин. – м.: Высшая школа, 1991.

- •3. Леликов о.П. Основы расчета и проектирования деталей и узлов машин. – м.: Машиностроение, 2004.

- •Раздел 4 Узлы и детали, обслуживающие вращательное движение

- •Тема 15 Валы и оси (1 час)

- •Тема 16 Подшипники качения. (1 час)

- •Тема 17 Подшипники скольжения. (0,5 часа)

- •Тема 18 Муфты приводов. (1 час)

- •4 Методические указания для выполнения практических (семинарских) занятий

- •Тема 1 Кинематический и силовой расчет привода. (1 час)

- •Тема 2 Зубчатые передачи. (2 часа)

- •Тема 3 Червячные передачи. (2 часа)

- •Тема 4 Ременные передачи. (2 часа)

- •Тема 5 Цепные передачи. (2 часа)

- •Тема 6 Оси и валы. (2 час)

- •Тема 7 Подшипники качения. (2 часа)

- •Тема 8 Шпоночные и шлицевые соединения. (1 час)

- •Тема 9 Муфты. (1 час)

- •5 Методические указания для выполнения лабораторных работ

- •1. Им в.А., Касимов а.Т., Апачиди н.К., Бударагина а.А., Сергеева е.А. Методические указания к лабораторной работе №1 по дисциплине «Основы конструирования и детали машин». Караганда: КарГту, 2005

- •2. Чернавский с.А. И др. Курсовое проектирование деталей машин. – м.: Высшая школа, 1987.

- •2. Чернавский с.А. И др. Курсовое проектирование деталей машин. – м.: Высшая школа, 1987.

- •1. Эпов в.С., Им в.А., Эттель в.А. Методические указания к лабораторной работе №3 по дисциплине «Основы конструирования и детали машин». Караганда: КарГту, 2005

- •2. Чернавский с.А. И др. Курсовое проектирование деталей машин. – м.: Высшая школа, 1987.

- •6 Тематический план самостоятельной работы студента с преподавателем

- •7 Материалы для контроля знаний студентов в период рубежного контроля и итоговой аттестации

- •7.1 Тематика письменных работ по дисциплине

- •7.2 Вопросы (тестовые задания) для самоконтроля

- •33 Способность детали сопротивляться разрушению или необратимому изменению формы, называется:

- •34 Способность детали сохранять первоначальную форму своей поверхности, сопротивляясь абразивному воздействию, называется:

- •35 Выберете верное определение понятия «надежности»:

- •125 Дайте характеристику подшипнику с номером 8310:

- •126 Дайте характеристику подшипнику с номером 6407:

- •127 Дайте характеристику подшипнику с номером 7508:

- •128 Дайте характеристику подшипнику с номером 1109:

- •8 Методические указания для выполнения курсового проекта

- •8.1 Общие положения

- •8.2 Последовательность выполнения курсового проекта

- •8.3 Оформление результатов курсового проектирования

- •8.4 Рекомендуемая литература

- •8.5 Варианты заданий

Тема 7 Заклепочные соединения. (0,5 часа)

План лекции:

1. Общие сведения. Применение заклепочного соединения.

2. Расчет заклепочного соединения, нагруженного растягивающей силой и моментом в плоскости стыка

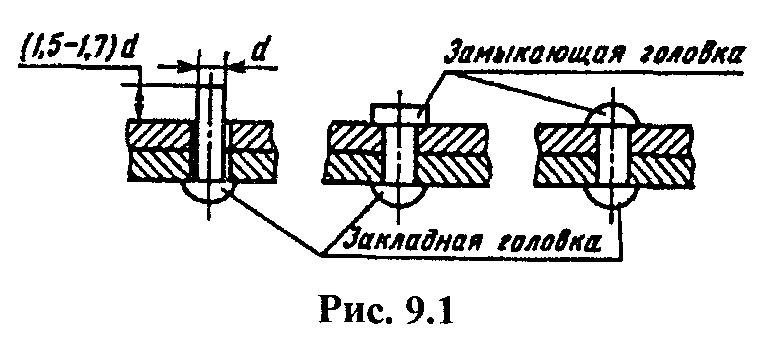

Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 15). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку. Закладную головку выполняют на заклепке заранее. Заклепочные соединения относят к неразъемным.

Рисунок 15 – Заклепочные соединения

Достоинства (в сравнении со сварными соединениями):

Стабильность качества соединения; возможность получения прочного плотного соединения.

Надежный и простой визуальный контроль качества.

Возможность соединения деталей из несвариваемых материалов.

Возможность соединения деталей, нагрев которых недопустим из–за коробления или отпуска термообработанных деталей.

Надежная работа при ударных и вибрационных нагрузках.

Недостатки:

Ослабление деталей отверстиями и в связи с этим повышенный расход металла.

Трудность автоматизации процесса склепывания.

Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или применения накладок.

Высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок.

В связи с развитием сварки заклепочные соединения в большинстве областей вытеснены сварными.

Применение:

в авиа- и судостроении – обивка фюзеляжа, корпуса;

в строительных сооружениях – мосты, фермы;

в общем машиностроении – крепление зубчатых венцов к дискам колес, лопаток в турбинах, фрикционных накладок, соединение элементов рам грузовых автомобилей и составных сепараторов подшипников качения.

Отверстие в листах получают:

продавливанием при толщинах до 25мм;

продавливанием с последующим развертыванием;

сверлением в ответственных соединениях.

Клепку (осаживание стержня) стальных заклепок при d ≤ 10мм, а также заклепок из алюминиевых сплавов, латуни и меди производят холодным способом, а стальных заклепок большего диаметра – горячим способом, с подогревом заклепки или ее конца до светло-красного каления (1000 ... 1100°С).

Клепку производят на клепальных машинах (прессах) или пневматическими молотками.

Основными для заклепочных соединений являются нагрузки в плоскости стыка, стремящиеся сдвинуть соединяемые детали одну относительно другой.

Рассмотрим расчет на примере двухрядного стыкового соединения (рис. 16). Определение силы, действующей на наиболее нагруженную заклепку, выполняем по аналогии с расчетом болтового соединения: находим отдельно составляющие от каждого силового фактора, а затем их геометрически суммируем.

Составляющая на i –й заклепке от момента Т:

![]() , (28)

, (28)

где z1, z2, z3, …, zi …– число заклепок, расположенных на расстоянии 1, 2, 3, …,i … от центра масс заклепочного соединения.

Рисунок 16 – Заклепочное соединение, нагруженной растягивающей силой

Составляющая на i–й заклепке от центрально приложенной силы Fp в предположении равномерного распределения сил между заклепками:

![]() , (29)

, (29)

где z = z1 + z2 + ... + zi + ... – общее число заклепок в соединении.

Суммарная сила на i –й заклепке:

![]() , (30)

, (30)

По

рис. 16 наиболее нагружены заклепки 1

и

8:

составляющие

FTi,

от

момента

наибольшие (заклепки расположены на

наибольшем удалении от центра масс) и

угол между векторами

![]() и

и

![]() острый.

острый.