- •1.9 Список основной литературы

- •1.10 Список дополнительной литературы

- •Тема 2 Основные понятия и показатели надежности (0,5 часа)

- •Тема 3 Критерии работоспособности и расчета деталей (0,5 часа)

- •Тема 4 Общие вопросы проектирования (0,5 часа)

- •1. Решетов д.Н. Детали машин. – м.: Машиностроение, 1989.

- •2. Леликов о.П. Основы расчета и проектирования деталей и узлов машин. – м.: Машиностроение, 2004.

- •Раздел 2 Соединения деталей машин

- •Тема 5 Резьбовые соединения (1 час)

- •Тема 6 Сварные соединения. (1 час)

- •Тема 7 Заклепочные соединения. (0,5 часа)

- •Тема 8 Шпоночные соединения. (0,5 часа)

- •Тема 9 Шлицевые соединения. (0,5 часа)

- •Раздел 3 Передачи

- •Тема 10 Механические передачи. (1 часа)

- •6. Распределение энергии двигателя между несколькими исполнительными элементами машины.

- •Характер и причины отказов под действием контактных напряжений

- •Тема 11 Зубчатые передачи. (2 час)

- •Тема 12 Червячные передачи. (1 час)

- •Тема 13 Ременные передачи. (1 час)

- •Тема 14 Цепные передачи. (1 час)

- •2. Иванов м.Н. Детали машин. – м.: Высшая школа, 1991.

- •3. Леликов о.П. Основы расчета и проектирования деталей и узлов машин. – м.: Машиностроение, 2004.

- •Раздел 4 Узлы и детали, обслуживающие вращательное движение

- •Тема 15 Валы и оси (1 час)

- •Тема 16 Подшипники качения. (1 час)

- •Тема 17 Подшипники скольжения. (0,5 часа)

- •Тема 18 Муфты приводов. (1 час)

- •4 Методические указания для выполнения практических (семинарских) занятий

- •Тема 1 Кинематический и силовой расчет привода. (1 час)

- •Тема 2 Зубчатые передачи. (2 часа)

- •Тема 3 Червячные передачи. (2 часа)

- •Тема 4 Ременные передачи. (2 часа)

- •Тема 5 Цепные передачи. (2 часа)

- •Тема 6 Оси и валы. (2 час)

- •Тема 7 Подшипники качения. (2 часа)

- •Тема 8 Шпоночные и шлицевые соединения. (1 час)

- •Тема 9 Муфты. (1 час)

- •5 Методические указания для выполнения лабораторных работ

- •1. Им в.А., Касимов а.Т., Апачиди н.К., Бударагина а.А., Сергеева е.А. Методические указания к лабораторной работе №1 по дисциплине «Основы конструирования и детали машин». Караганда: КарГту, 2005

- •2. Чернавский с.А. И др. Курсовое проектирование деталей машин. – м.: Высшая школа, 1987.

- •2. Чернавский с.А. И др. Курсовое проектирование деталей машин. – м.: Высшая школа, 1987.

- •1. Эпов в.С., Им в.А., Эттель в.А. Методические указания к лабораторной работе №3 по дисциплине «Основы конструирования и детали машин». Караганда: КарГту, 2005

- •2. Чернавский с.А. И др. Курсовое проектирование деталей машин. – м.: Высшая школа, 1987.

- •6 Тематический план самостоятельной работы студента с преподавателем

- •7 Материалы для контроля знаний студентов в период рубежного контроля и итоговой аттестации

- •7.1 Тематика письменных работ по дисциплине

- •7.2 Вопросы (тестовые задания) для самоконтроля

- •33 Способность детали сопротивляться разрушению или необратимому изменению формы, называется:

- •34 Способность детали сохранять первоначальную форму своей поверхности, сопротивляясь абразивному воздействию, называется:

- •35 Выберете верное определение понятия «надежности»:

- •125 Дайте характеристику подшипнику с номером 8310:

- •126 Дайте характеристику подшипнику с номером 6407:

- •127 Дайте характеристику подшипнику с номером 7508:

- •128 Дайте характеристику подшипнику с номером 1109:

- •8 Методические указания для выполнения курсового проекта

- •8.1 Общие положения

- •8.2 Последовательность выполнения курсового проекта

- •8.3 Оформление результатов курсового проектирования

- •8.4 Рекомендуемая литература

- •8.5 Варианты заданий

2. Иванов м.Н. Детали машин. – м.: Высшая школа, 1991.

3. Леликов о.П. Основы расчета и проектирования деталей и узлов машин. – м.: Машиностроение, 2004.

Раздел 4 Узлы и детали, обслуживающие вращательное движение

Тема 15 Валы и оси (1 час)

План лекции:

1. Общие сведения. Конструкции валов и осей

2. Способы передачи нагрузок на валы

3. Критерии работоспособности валов и осей

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах и осях.

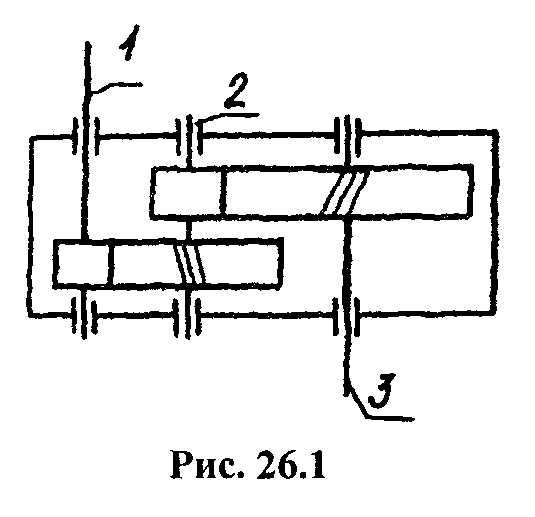

Вал предназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия действующих на эти детали сил. Примером могут служить валы редуктора (рис. 76). При работе вал испытывает действие напряжений изгиба и кручения, а в некоторых случаях дополнительно растяжения или сжатия.

Рисунок 76 – Валы редуктора

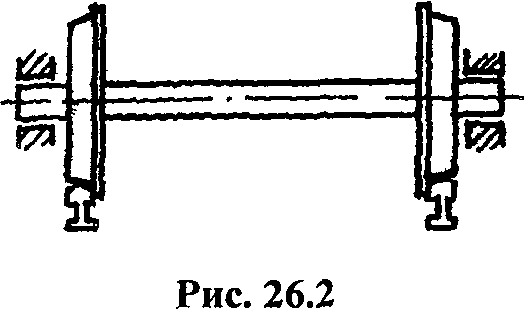

Ось только поддерживает установленные на ней детали и воспринимает действующие на эти детали силы. Например, ось железнодорожного вагона (рис. 77). В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или могут вращаться вместе с насаженными на них деталями. Вращающиеся оси обеспечивают лучшие условия работы подшипников, неподвижные – дешевле, но требуют встройки подшипников во вращающиеся на осях детали.

Большинство валов имеет неизменяемую номинальную геометрическую форму оси – жесткие валы. Особую группу составляют гибкие валы с изменяемой формой геометрической оси.

Рисунок 77 – Ось

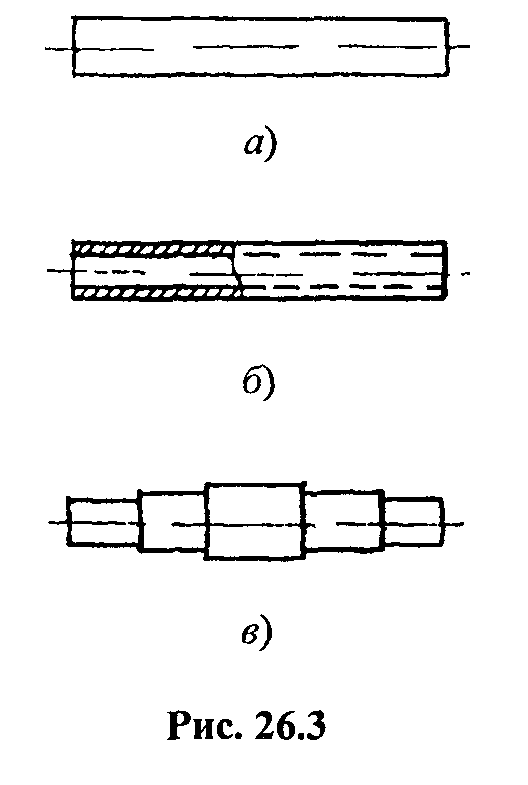

По форме геометрической оси валы делят на прямые (рис. 78) и непрямые – коленчатые, служащие для преобразования возвратно–поступательного движения во вращательное (или наоборот), и эксцентриковые.

Оси, как правило, изготовляют прямыми. Прямые валы и оси имеют форму тел вращения и по конструкции мало отличаются друг от друга.

Прямые валы и оси могут быть постоянного диаметра — гладкие (рис. 78,а, б) или ступенчатые (большинство валов, рис. 78,в). По форме поперечного сечения валы и оси бывают сплошные и полые (с осевым отверстием, рис. 29.3,б) Полые валы применяют для уменьшения массы, а также при необходимости пропуска сквозь валы или размещения внутри них других деталей или материалов (масла, охлаждающих газов или жидкостей).

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

Валы классифицируют также по условным признакам, например, по относительной скорости вращения в узле (в редукторе, рис. 76): быстроходный 1, среднескоростной 2, тихоходный 3, или по расположению в узле: входной 1 (ведущий), промежуточный 2, выходной 3 (ведомый).

Опорными частями валов и осей служат цапфы. Промежуточные цапфы называют шейками.

Рисунок 78 – Конструкции валов

Форма вала по длине. По условиям равнопрочности целесообразно конструировать валы в продольном сечении приближающимися к телам равного сопротивления изгибу – очерчиваемым кубической параболой К форме тела равного сопротивления приближаются ступенчатые валы. Эта форма также упрощает изготовление и установку деталей на валу.

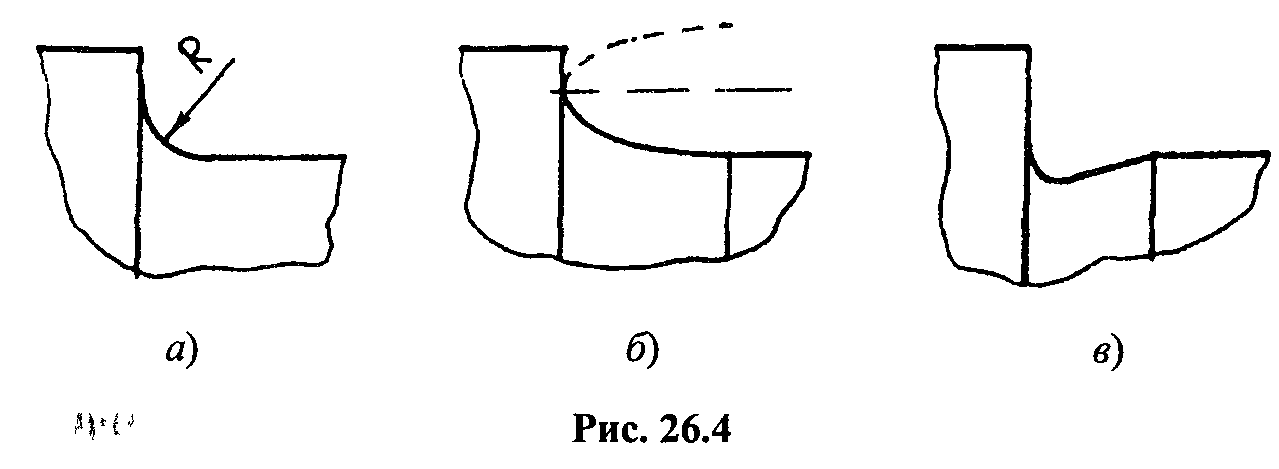

Переходные участки валов и осей между двумя ступенями разных диаметров выполняют: с галтелью постоянного радиуса, рис. 79,а (галтель – поверхность плавного перехода от меньшего сечения к большему); с галтелью переменного радиуса (рис. 79,б); с канавкой со скруглением для выхода шлифовального круга (рис. 79,в).

Переходные участки являются концентраторами напряжений. Эффективным средством для снижения концентрации напряжений в переходных участках является повышение их податливости (например, путем увеличения радиусов галтелей, выполнения разгрузочных канавок). Деформационное упрочнение (наклеп) галтелей повышает несущую способность валов и осей.

Рисунок 79 – Оформление переходных участков валов

Способы передачи нагрузок на валы. Основными силами, действующими на валы, являются силы от передач. Силы на валы передают через насаженные на них детали: зубчатые или червячные колеса, шкивы, звездочки, полумуфты и др.

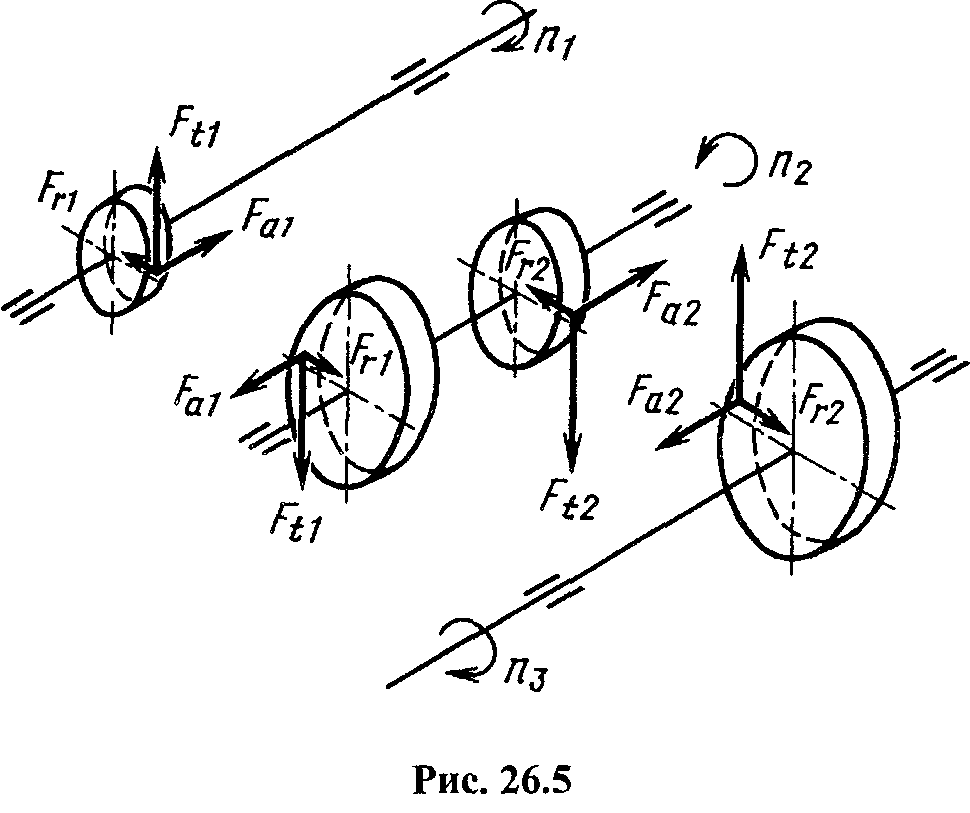

На рис. 80 показана пространственная схема сил, нагружающих валы двухступенчатого цилиндрического зубчатого редуктора с косозубым зацеплением. На расчетных схемах эти силы, а также вращающие моменты изображают как сосредоточенные, приложенные в серединах ступиц. Влиянием силы тяжести валов и установленных на них деталей пренебрегают (за исключением тяжелых маховиков и т.п.). Силы трения в опорах не учитывают.

Передачу вращающего момента осуществляют соединениями: с натягом, шлицевыми, шпоночными, фрикционными коническими кольцами и др. В соединениях с натягом преимущественно применяют цилиндрические детали как более простые в изготовлении.

Рисунок 80 – Пространственная схема сил, нагружающих валы

Конические соединения применяют: для облегчения постановки на вал и снятия с него тяжелых деталей, для быстрой смены деталей типа сменных шестерен, для обеспечения требуемого натяга и для повышения точности центрирования деталей. Наиболее часто коническими выполняют соединения на концевых участках валов. Обязательную для конических соединений осевую силу создают гайкой или винтом и торцовой шайбой.

Радиальные силы передают либо непосредственным контактом ступицы, насаженной на вал (наиболее распространенный случай), либо через подшипники (шатунные шейки коленчатых валов).

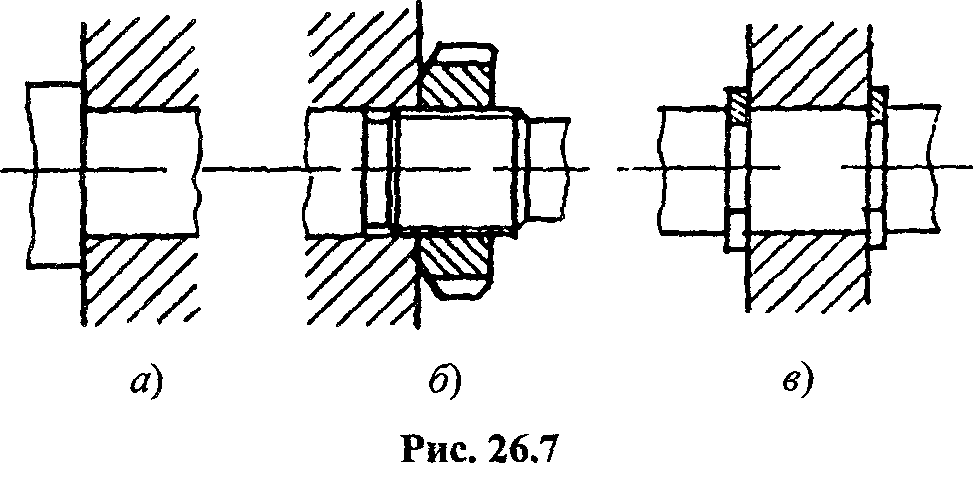

Осевые силы передают: значительные по величине – упором деталей в уступы на валу (рис. 81,а), посадкой деталей с натягом; средние – гайками (рис. 81,б), пружинными плоскими упорными кольцами (рис. 81,в), легкие – пружинными кольцами, стопорными винтами.

Рисунок 81 – Конструкции для передачи осевых сил

Критерии работоспособности валов и осей. Основными критериями работоспособности являются прочность и жесткость. В отдельных случаях валы рассчитывают на колебания. В настоящем курсе расчет на колебания не рассмотрен.

Для расчета на прочность валов и осей строят эпюры изгибающих и вращающих моментов, продольных сил. Валы и вращающиеся оси при работе испытывают действие циклически изменяющихся напряжений.

Прочность оценивают коэффициентами запаса ST при расчете валов и осей на статическую прочность и S — на сопротивление усталости, а жесткость – прогибом, углами поворота или углами закручивания сечений в местах установки деталей.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются вращающие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность мало и их в большинстве случаев не учитывают.

Рекомендуемая литература

1. Гузенков П.Г. Детали машин. – М.: Высшая школа,1986.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001.

3. Иванов М.Н. Детали машин. – М.: Высшая школа, 1991.

4. Леликов О.П. Основы расчета и проектирования деталей и узлов машин. – М.: Машиностроение, 2004.

5. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989.