- •1. Основные термины и определения метрологии

- •1.1. Физические величины

- •1.2. Измерения

- •1.3. Средства измерений

- •Цена деления шкалы – разность значений измеряемой величины, соответствующих двум соседним отметкам шкалы средства измерения.

- •1.4. Погрешности измерений

- •1.5. Метрологическая служба и ее деятельность

- •2. Основные понятия взаимозаменяемости и стандартизации

- •3. Взаимозаменяемость гладких соединений

- •3.1. Основные термины и определения

- •Значения нормальных линейных размеров

- •3.2. Единая система допусков и посадок

- •Числа единиц допуска в соответствующих квалитетах

- •3.3. Допуски и посадки деталей из пластмасс

- •4. Расчет и назначение посадок

- •4.1. Посадки с зазором

- •4.2. Переходные посадки

- •4.3. Посадки с натягом

- •Общий случай расчета посадки с натягом

- •4.4. Обозначение предельных отклонений и посадок на чертежах

- •4.5. Предельные отклонения размеров с неуказанными допусками

- •Предельные отклонения угловых размеров

- •Предельные отклонения радиусов и фасок

- •5. Допуски и посадки подшипников

- •5.1. Посадки подшипников скольжения

- •5.2. Посадки подшипников качения

- •6. Шпоночные и шлицевые соединения

- •6.1. Допуски и посадки призматических шпоночных соединений

- •Предельные отклонения шпоночных пазов

- •6.2. Соединения с сегментными шпонками

- •6.3. Шлицевые соединения

- •6.3.1. Прямобочные шлицевые соединения

- •Поля допусков шлицевых соединений

- •6.3.2. Эвольвентные шлицевые соединения

- •Поля допусков нецентрирующих диаметров

- •7. Размерные цепи

- •7.1. Термины и определения

- •7.2. Порядок построения линейных плоских конструкторских размерных цепей

- •7.3. Методы расчета размерных цепей

- •7.3.1. Расчет размерных цепей по методу полной взаимозаменяемости

- •Расчет размерной цепи методом полной взаимозаменяемости

- •7.3.2. Расчет размерных цепей по методу неполной взаимозаменяемости

- •Значения коэффициента t

- •Расчет размерной цепи методом неполной взаимозаменяемости

- •7.3.3. Расчет размерных цепей методом пригонки

- •Расчет размерной цепи методом пригонки

- •7.3.4. Расчет размерных цепей методом регулирования

- •7.3.5. Расчет размерных цепей методом групповой взаимозаменяемости

- •Расчет размерной цепи методом групповой взаимозаменяемости

- •Предельные отклонения для каждой группы

- •8. Шероховатость поверхности

- •8.1. Основные понятия

- •Базовая длина в зависимости от высотных параметров

- •8.2. Численные параметры шероховатости поверхности

- •8. 3. Качественные параметры шероховатости поверхности

- •Качественные параметры шероховатости поверхности

- •8. 4. Обозначение шероховатости поверхности на чертежах

- •8. 5. Шероховатость поверхности с регулярным микрорельефом

- •9. Допуски формы и расположения поверхностей

- •9.1. Указание на чертежах допусков формы и взаимного расположения поверхностей

- •Обозначение допусков формы и взаимного расположения

- •9.2. Отклонения и допуски формы

- •9.2.1. Отклонение и допуск плоскостности и прямолинейности

- •9.2.2. Отклонения и допуски формы цилиндрических поверхностей

- •9.3. Отклонения и допуски взаимного расположения

- •Окончание табл. 17

- •9.3.1. Отклонение и допуск параллельности

- •9.3.2. Отклонение и допуск перпендикулярности

- •9.3.3. Отклонение и допуск наклона

- •9.3.4. Отклонение от соосности и допуск соосности

- •9.3.5. Отклонение и допуск симметричности

- •9.3.6. Отклонение от пересечения осей и допуск пересечения осей

- •9.3.7. Позиционное отклонение и позиционный допуск

- •9.4. Зависимые и независимые допуски

- •9.5. Суммарные отклонения и суммарные допуски формы и расположения

- •9.6. Неуказанные допуски формы

- •10. Нормирование точности зубчатых колес

- •10.1. Нормирование точности цилиндрических зубчатых колес

- •10.1.1. Показатели кинематической точности

- •Показатели кинематической точности

- •10.1.2. Показатели плавности работы зубчатых колес

- •Показатели плавности работы зубчатых колес

- •10.1.3. Показатели контакта зубьев

- •Нормы контакта зубьев

- •Значения коэффициента

- •10.1.4. Нормы бокового зазора

- •Показатели бокового зазора

- •10.2. Условное обозначение требований к точности

- •10.3. Зубчатые конические и гипоидные передачи

- •Показатели кинематической точности

- •Показатели плавности работы конических зубчатых колес

- •10.4. Червячные цилиндрические передачи

- •Показатели плавности работы червячных передач

- •10.5. Требование к точности заготовок для зубчатых колес

- •11. Взаимозаменяемость резьбовых соединений

- •11.1. Основные термины и определения

- •12.2. Взаимозаменяемость цилиндрических резьб

- •11.3. Допуски и посадки метрических резьб

- •Коэффициенты степеней точности

- •11.3.1. Посадки с зазором гост 16098-81

- •Поля допусков резьбы

- •11.3.2. Переходные посадки гост 24834-81

- •11.3.3. Посадки с натягом гост 4608-81

- •Посадки резьб с натягом

- •11. 4. Резьбы метрические для изделий из пластмасс

- •Поля допусков для резьб из пластмасс

- •11. 5. Трапецеидальные резьбы

- •Степени точности трапециидальной резьбы

- •12. Допуски угловых размеров и конусов

- •Допуски углов

- •13. Сертификация продукции и систем качества

- •Библиографический список

- •Значение нормальных размеров (гост 6636-69*)

- •Значение допусков, мкм

- •Основные отклонения Значения основных отклонений валов, мкм (верхние отклонения со знаком «-»)

- •Значения основных отклонений валов, мкм

- •Значения основных отклонений отверстий, мкм (верхние отклонения со знаком «-»)

- •Содержание

- •Метрология, стандартизация и взаимозаменяемость Учебное пособие

5.2. Посадки подшипников качения

Подшипники качения являются стандартными изделиями, которые изготавливаются на специальных подшипниковых заводах. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям колец (наружный диаметр наружного кольца D и внутренний диаметр внутреннего кольца d). Технические требования на подшипники качения регламентирует ГОСТ 520-89.

ГОСТ 520-89 распространяется на шариковые и роликовые подшипники качения с отверстием диаметром от 0,6 до 2000 мм. Этим стандартом установлены следующие классы точности подшипников, указанные в порядке повышения точности:

0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и радиально-упорных шариковых подшипников;

0, 6, 5, 4, 2 – для упорных и упорно-радиальных подшипников;

0, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников.

Установлены дополнительные классы точности подшипников 7 и 8 ниже класса 0 для применения по заказу потребителя в неответственных узлах.

Классы точности подшипников характеризуются значениями предельных отклонений размеров, формы, расположения поверхностей подшипников. Выбор класса зависит от требований к точности вращения и условий работы механизма. Для большинства механизмов используются подшипники классов 0 и 6. Подшипники более высоких классов точности применяются в случае большой частоты вращения или когда требуется высокая точность вращения (шпиндели станков, авиационные двигатели). Класс 2 и Т используется в высокоточных измерительных приборах и машинах.

Для нормирования требований по уровню вибрации или уровня других дополнительных технических требований установлены три категории подшипников А, В, С. К категории А могут относиться подшипники класса точности 5, 4, 2, Т с одним из 16 дополнительных требований. К категории В могут относиться подшипники классов точности 0, 6Х, 6, 5 с одним из 9 дополнительных требований. К категории С относятся подшипники классов точности 8, 7, 0, 6 к которым не предъявляются дополнительные требования по уровню вибраций, моменту трения и т. д.

На подшипниках должна быть маркировка их условного обозначения в соответствии с ГОСТ 3189 и условного обозначения предприятия изготовителя. Слева от основного обозначения, отделяя знаком тире, маркируют: класс точности, группу радиального (осевого) зазора, ряд момента трения и категорию подшипников. Например, А125-3000205, где 3000205 – основное обозначение, 5 – класс точности, 2 – группа радиального зазора, 1 – ряд момента трения, А – категория подшипника. Категорию С не указывают и не маркируют, при этой категории класс 0 не указывают и не маркируют.

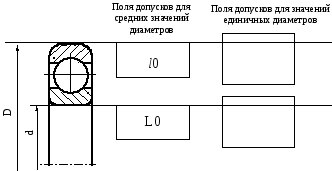

Основные отклонения подшипников качения обозначаются буквой l – для наружного кольца и буквой L – для внутреннего кольца. Например, поле допуска внутреннего кольца подшипника нулевого класса точности будет обозначаться L0, а поле допуска наружного кольца подшипника класса точности 5 будет обозначаться l5.

Рис. 12. Схемы расположения полей допусков колец подшипника качения

Во время измерения размеров колец подшипников мы получаем различные результаты измерений из-за овальности, конусообразности и других отклонений формы колец. Поэтому ГОСТ 520-89 устанавливает предельные отклонения единичного внутреннего диаметра dS и единичного наружного диаметра DS, среднего внутреннего диаметра dmp и среднего наружного диаметра Dmp колец подшипников (рис. 12).

dS (DS) – расстояние между двумя параллельными линиями, касательными к линии пересечения действительной поверхности отверстия (наружной поверхности) радиальной плоскостью.

dmp (Dmp) – среднее арифметическое значение наибольшего и наименьшего единичных диаметров отверстия (наружной поверхности) в одном и том же единичном сечении. Именно поля допусков средних диаметров колец подшипников определяют характер сопряжения колец подшипников.

Особенностью системы допусков и посадок колец подшипников заключается в том, что верхние отклонения средних диаметров, как наружного, так и внутреннего колец равно 0 и поле допуска располагаются от нуля вниз (рис. 12).

Выбор посадок подшипников качения (ГОСТ 3325-85) на вал и в корпус зависит от типа и формы подшипника, условий его применения, значения и природы нагрузок и типа нагружения колец подшипников.

Существует три основных типа нагружения колец подшипников: местное, циркуляционное и колебательное.

Местное нагружение – когда кольцо находится под действием результирующей радиальной нагрузки Fr, которая имеет постоянное направление (натяжение ремня, вес самого вала и т. д.). Это нагружение воздействует только на часть боковой стороны кольца и передается на соответствующий ограниченный сопряженный участок вала или корпуса. Такое нагружение возникает, например, когда кольцо не вращается относительно нагрузки (наружное кольцо на рис. 13,а или внутреннее кольцо на рис. 13,б)

Циркуляционное нагружение – происходит, когда вся поверхность кольца находится под воздействием результирующей радиальной нагрузки Fr. Этот тип нагружения возникает, когда кольцо вращается, а радиальная нагрузка постоянна или когда радиальная центробежная сила Fc вращается относительно неподвижного кольца (наружное кольцо на рисунке 13,б или внутреннее кольцо на рисунке 13,а).

Рис. 13. Виды нагружения колец подшипников

Колебательное нагружение – возникает на наружном кольце, когда действуют совместно постоянная сила F и меньшая вращающаяся сила Fc, внутреннее кольцо испытывает при этом циркуляционное нагружение. Если Fc больше F, тогда внутреннее кольцо испытывает местное нагружение, а наружное циркуляционное см. рис. 13,в.

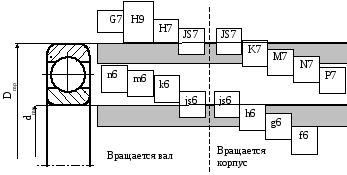

Рис. 14. Рекомендованные посадки колец подшипника

В случае местного нагружения рекомендуется назначать посадки с небольшим зазором, чтобы кольцо подшипника имело возможность смещаться относительно посадочного неподвижного элемента, и нагрузка меняла бы точку действия на кольцо подшипника.

Поле допуска JS7 применяется только для сопряжения с радиально-упорными подшипниками, а поле допуска js6 и f6 применяется для сопряжения с тугими кольцами упорных шариковых и роликовых подшипниками.

В случае циркуляционного нагружения рекомендуется назначать посадки с натягом, чтобы вращающееся кольцо и контактирующая с ним деталь вращались как одно целое.

При колебательном нагружении рекомендуется применять переходные посадки. Рекомендуемые поля допусков при посадке подшипников 0 и 6 классов точности в случаях, когда вращается вал корпус неподвижен и наоборот вращается корпус вал неподвижен приведены на рис. 14. Поля допусков колец подшипника выделены серым цветом.

Большое влияние на долговечность работы подшипников качения, устанавливаемых в подшипниковых узлах, оказывает взаимный перекос осей внутреннего и внешнего колец подшипников, вызываемый погрешностями взаимного расположения посадочных поверхностей вала и корпуса, поэтому допускаемые углы взаимного перекоса колец подшипников max регламентируются ГОСТ 3325-85.

Погрешности взаимного расположения посадочных поверхностей вала и корпуса является следствием погрешности их изготовления и сборки (технологическая погрешность Т), а также деформации валов и корпусов во время работы узлов q. В стандарте установлен допустимый угол перекоса осей вала и корпуса от технологических погрешностей Т 0,5max, и вызываемый деформацией валов и корпусов в работающем узле q 0,2max.

Допустимые углы взаимного перекоса колец подшипников от технологической погрешности и допуски соосности посадочных поверхностей валов и корпуса для некоторых типов подшипников приведены в приложении 5.