- •Передача с зацепленим м.Л. Новикова

- •Потери и кпд

- •Выбор типа планетарной передачи

- •Расчёт на прочность

- •Волновые передачи

- •Передаточное число

- •Точность изготовления

- •Кинематические параметры

- •Кпд червячной передачи

- •Основные критерии работоспособности и расчёта

- •Силы и силовые зависимости

- •Напряжения в ремне

- •Влияние отдельных составляющих суммарного напряжения на тяговую способность ремённой передачи и долговечность ремня

- •Клиноремённая передача

- •Основные характеристики

- •Приводные цепи

- •Звёздочки приводных цепей

- •Силы в цепной передаче

- •Критерии работоспособности и расчёта

- •Проектный расчёт вала

- •1. Предварительно оценивают диаметр вала из проектного расчёта только на кручение при пониженных допускаемых напряжениях:

- •Проверочный расчёт валов

- •Проверка валов на статическую прочность

- •Подшипники

- •Подшипники скольжения

- •Конструкции подшипников скольжения и их материалы

- •Условия работы и виды разрушения подшипников скольжения

- •Основные критерии работоспособности и расчёта

- •Выбор подшипников по динамической грузоподъёмности с (по заданному ресурсу или долговечности)

- •Эквивалентная нагрузка

- •Проверка и подбор подшипников по статической грузоподъёмности

- •Муфты упругие

- •Соединения деталей

- •Шпоночные соединения

- •Зубчатые (шлицевые) соединения

- •Резьбовые соединения

- •Заклёпочные соединения

- •Сварные соединения

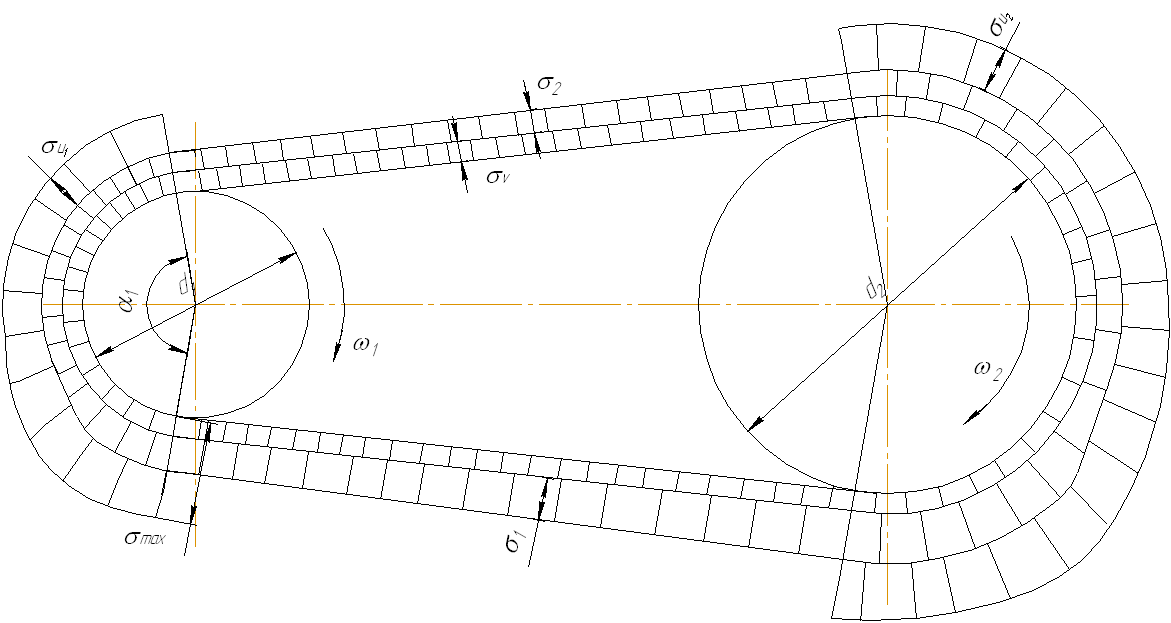

Напряжения в ремне

В ремне действуют следующие напряжения:

Напряжения растяжения 1, 2 или 0

![]() ;

;

![]() ;

;

![]() ;

;

где А – площадь поперечного сечения ремня;

можно записать

![]() ;

;

![]() ;

;

![]() ;

;

здесь 0 – напряжение от предварительного натяжения ремня;

F - полезное натяжение в ремне;

![]()

Напряжения изгиба, действующие в той части ремня, которая огибает шкив; по закону Гука

![]()

- относительное удлинение наружных волокон;

Е – модуль упругости материала ремня.

Известно, что при чистом изгибе

![]()

где: у – расстояние до нейтрального слоя;

r – радиус кривизны нейтрального слоя.

Для плоского ремня, огибающего шкив,

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Полученная зависимость позволяет отметить, что основным фактором, определяющим величину напряжений изгиба, является отношение толщины ремня к диаметру шкива.

Напряжения от центробежных сил

![]() ;

;

где: Fv – центробежная сила в ремне, равная

![]()

Наибольшие суммарные напряжения действуют в ветви ремня (1, u, v), а именно, в месте набегания ремня на малый шкив:

max = 1 + v + u1.

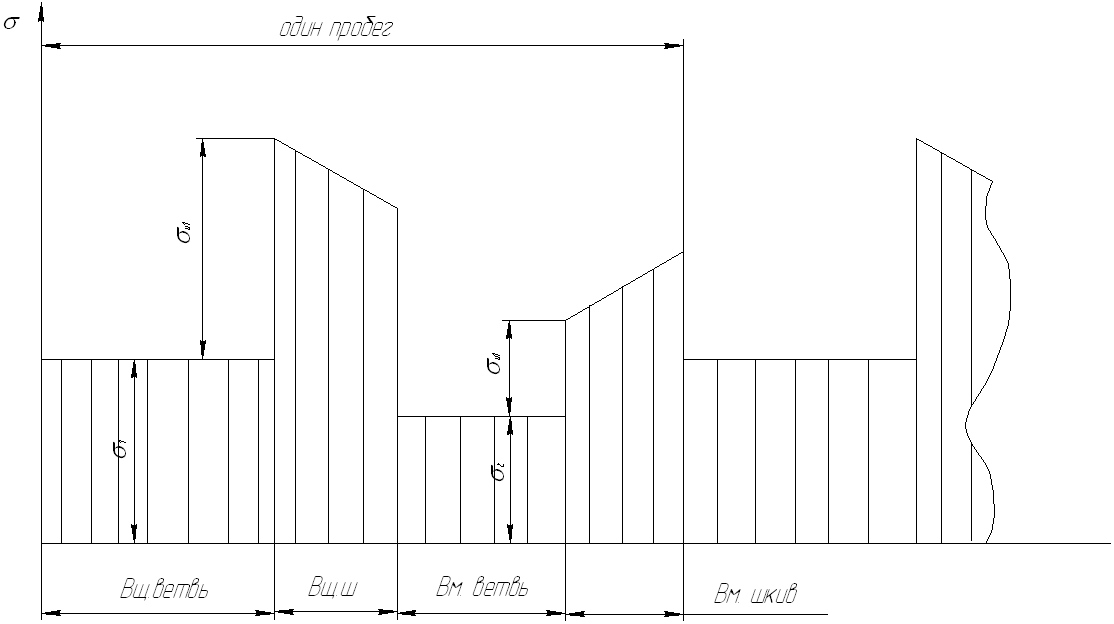

Эпюра распределения напряжений по длине ремня имеет вид:

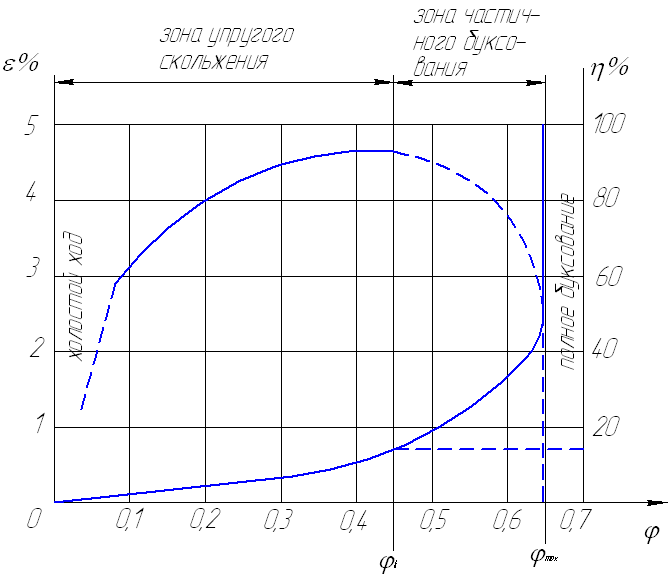

Влияние отдельных составляющих суммарного напряжения на тяговую способность ремённой передачи и долговечность ремня

Тяговая способность передачи характеризуется величиной максимально допустимой окружной силы Ft или величиной полезного напряжения F.

Формула Л.Эйлера F1 = F2ef говорит о том, что допустимое по условию отсутствие буксования F возрастает с увеличением 0. Однако практика показывает значительное снижение долговечности ремня при увеличении 0.

Поэтому рекомендуется принимать

для клиновых ремней 01,5 МПа;

для плоских ремней 01,8 МПа.

Величина полезного натяжения F влияет на долговечность ремня примерно так же, как 0. При указанной величине 0 допустимое значение F не превышает 2,0…2,5 МПа.

Влияние напряжений от центробежных сил v для наиболее распространённых на практике ремённых передач (v 20 м/с) несущественно.

Оценивая значения напряжений от изгиба ремня, примем среднее значение Е = 200 МПа. Тогда, учитывая, что

![]() ,

,

получаем при d/ = 200 u = 1 МПа

d/ = 100 u = 2 МПа

d/ = 50 u = 4 МПа

d/ = 25 u = 8 МПа.

При проектировании передач по соображениям компактности стремятся принимать низкие значения d/. Очевидно, что тогда будет наибольшим из всех составляющих суммарного напряжения.

В отличие от 0 и F увеличение u не способствует повышению тяговой способности передачи. Более того, напряжения изгиба как периодически изменяющиеся являются главной причиной усталостного разрушения ремней.

Поэтому на практике значение u ограничивают минимально допускаемыми значениями d/.

Долговечность ремня зависит не только от значения напряжений, но также от характера и частоты цикла изменения этих напряжений.

Частота цикла напряжений равна частоте пробегов ремня:

![]()

где v - окружная скорость;

l - длина ремня.

Чем больше U, тем меньше долговечность ремня. Поэтому введём ограничения на частоту пробегов ремня:

для плоских ремней U 13…15 с-1

для клиновых U 10…20 с-1.

Допускаемые значения U косвенно ограничивают минимальную длину ремня и межосевое расстояние.

Снижение долговечности при увеличении частоты пробегов связано не только с усталостью, но и с термостойкостью ремня. В результате гистерезисных потерь при деформации ремень нагревается тем больше, чем больше частота пробегов. Нагрев ремня приводит к снижению прочности.

Практика эксплуатации позволила установить, что при соблюдении указанных рекомендаций по выбору основных параметров передачи средняя долговечность ремней исчисляет 2000…3000 ч.

Допускаемые полезные напряжения в ремне [F]

Известно, что коэффициент тяги равен

![]()

Тогда можно записать, что допускаемое полезное напряжение в ремне:

![]()

где S 1,2…1,4 – запас тяговой способности по буксованию.

Коэффициент тяги определяют по кривым скольжения.

Кривые скольжения получают при испытаниях ремней на типовых стендах при типовых условиях: = 180, V = 10 м/с, нагрузка равномерная, передача горизонтальная. Данные испытаний заносят в таблицы и приводят в справочниках. Допускаемые полезные напряжения в плоских ремнях даются при [0] = 1,8 МПа.

Переход от значений [F]0 для типовой передачи к допускаемым полезным напряжениям [F] для проектируемой передачи производят с помощью корректирующих коэффициентов:

[F] = [F]0 СCvСрСо,

где: С - коэффициент угла обхвата;

Cv – скростной коэффициент;

Ср – коэффициент нагрузки;

Со – коэффициент, учитывающий способ натяжения ремня и наклон линии центров передачи к горизонту.

Все коэффициенты даются в справочной литературе.

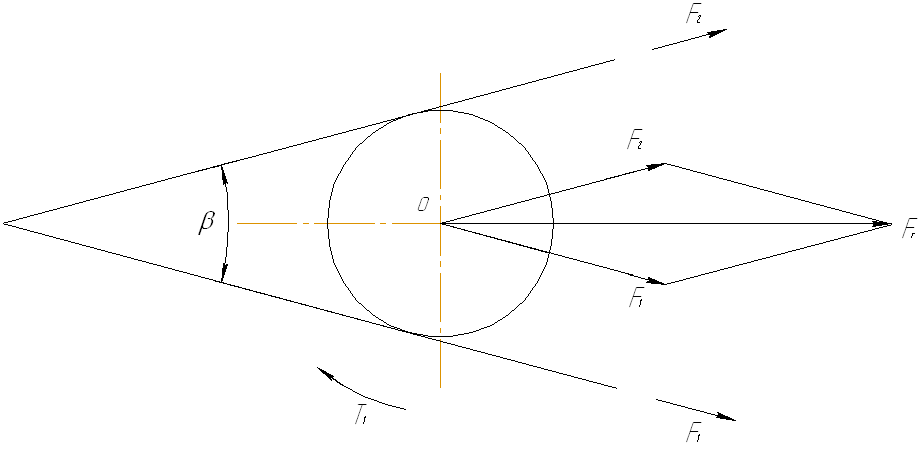

Нагрузка на валы и опоры

Силы натяжения ветвей ремня передаются на валы и опоры. Равнодействующая нагрузка на вал

![]()

Обычно Fr в два-три раза больше окружной силы Ft и это, как указывалось выше, относится к недостаткам ремённой передачи.

Плоскоремённая передача

До появления клиноремённой передачи наибольшее распространение имела плоскоремённая передача. Она проста, может работать при высоких скоростях и вследствие большой гибкости ремня обладает сравнительно высокой долговечностью и КПД (=0,97).

В машиностроении применяют следующие основные типы ремней.

Кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Высокая стоимость и дефицит кожаных ремней значительно ограничивают их применение.

Прорезиненные ремни состоят из нескольких слоёв хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Ткань передаёт большую часть нагрузки, а резина обеспечивает работу ремня как единого целого, защищает ткань от повреждений и повышает коэффициент трения. Будучи прочными, эластичными, малочувствительными к влаге и колебаниям температуры, эти ремни успешно заменяют кожаные.

Хлопчатобумажные ремни изготавливают как цельную ткань, пропитанную специальным составом (битум, озокерит). Такие ремни, лёгкие и гибкие, могут работать на шкивах сравнительно малых диаметров с большими скоростями. Тяговая способность и долговечность у этих ремней меньше, чем у прорезиненных.

Шерстяные ремни – ткань с многослойной шерстяной основой и хлопчатобумажным утком, пропитанная специальным составом (сурик на олифе). Обладая значительной упругостью, они могут работать при резких колебаниях нагрузки и при малых диаметрах шкивов. Тяговая способность у них ниже, чем у других типов ремней.