- •1 Технологический процесс производства слябинга

- •2.2 Подъемный механизм слябов

- •2.3 Манипуляторы и кантователи

- •2.4 Транспортеры и холодильники

- •2.7 Ножницы

- •2.8 Механизация уборки обрезков от ножниц

- •2.9 Механизация уборки окалины

- •Принимается

- •3.2 Определение нагрузок действующих на пару винт-гайка

- •3.3 Расчет нагрузок на двигатель и его проверка по статическому моменту

- •3.4 Проверочные расчеты на прочность наиболее нагруженных деталей и узлов привода

- •3.5 Оценка прочности зубчатого зацепления редуктора

- •3.6 Проверка долговечности подшипников промежуточного вала

- •3.8 Оценка прочности валов редуктора нажимного механизма

1 Технологический процесс производства слябинга

Установки непрерывной разливки стали пока еще не получили широкого распространения для массового производства литых заготовок, на большинстве металлургических заводов головным прокатным станом является мощный обжимной стан —слябинг, предназначенный для обжатия крупных слитков, отлитых в изложницы, в черновые заготовки, предназначенные для дальнейшей прокатки и получения готового проката.

Плоская черновая заготовка, прокатанная из крупного слитка (15—30 т) на слябинге или блюминге, называется слябом; для сляба характерно прямоугольное сечение толщиной 1100—250 мм и шириной 1000—2000 мм с закругленными углами.

С целью получения (для дальнейшей прокатки на непрерывном широкополосном стане) рулона полосы максимальной массы (15—30 т) обычно на слябингах прокатывают крупные слитки (16—32 т) в слябы больших размеров (толщиной до 250 мм и шириной до 1800 мм). Для получения широких слябов правильного прямоугольного сечения с ровными боковыми гранями в рабочей клети слябинга, кроме горизонтальных валков, предусмотрены еще вертикальные валки (расположенные перед или за горизонтальными), поэтому такую клеть называют универсальной.

Стан предназначен для прокатки слитков массой до 28 т в слябы толщиной 150—250 мм, шириной 1000—1550 мм, длиной до 9,5 м и массой до 23 т (после обрезки концов). Производительность стана около 5,5 млн. т/год (по слиткам) или около 4,7 млн. т/год по готовым слябам.

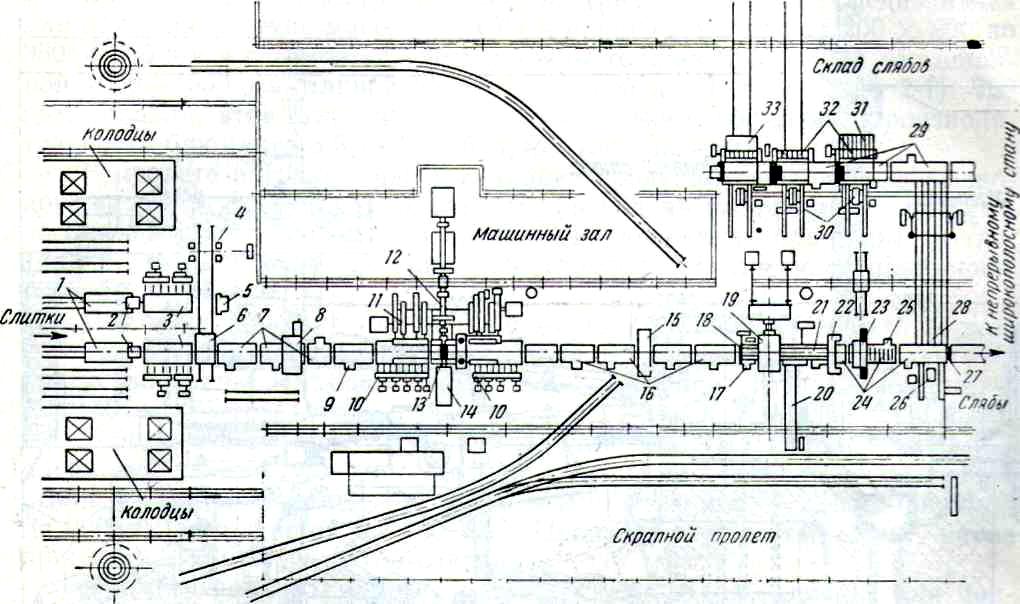

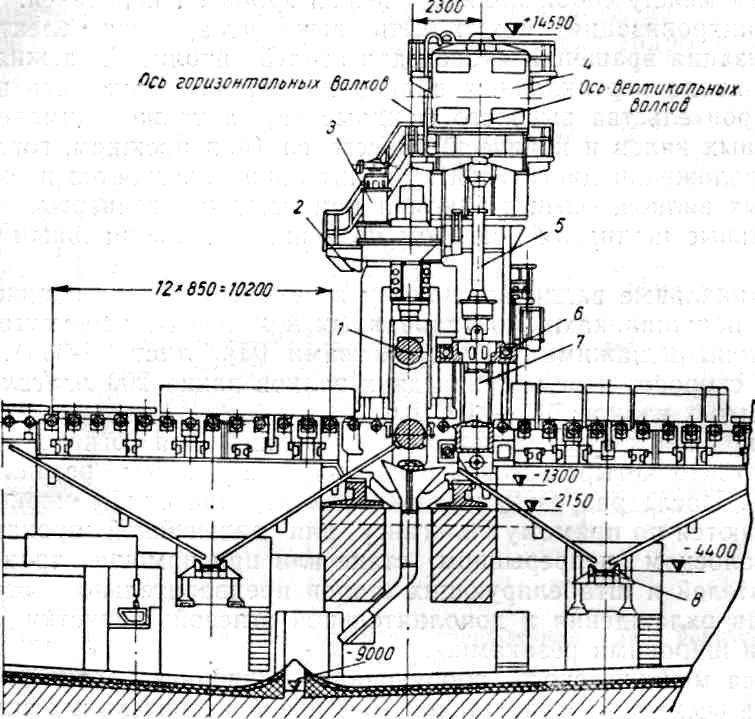

На рисунке 1 представлен план расположения оборудования слябинга 1150, а на рисунке 2 — универсальная клеть слябинга конструкции НКМЗ.

Расположение оборудования и его состав в основном аналогичны оборудованию и составу блюмингов 1300 и 1150. В отличие от этих блюмингов нагревательные колодцы расположены в два ряда (слева и справа от оси стана), что уменьшает путь слитковозов при подаче слитков от дальних колодцев.

1 — слитковозы; 2 — упор слитковоза; 3 — приемные рольганги; 4 — рельсовый путь; 5 — стационарный упор; 6 — рольганг-тележка; 7 — подводящие рольганги; 8 — весы с поворотным устройством; 9 — раскатной рольганг; 10 — рабочие рольганги перед и за станом; 11— манипулятор с кантователем; 12 — универсальные шпиндели; 13 — универсальная рабочая клеть с горизонтальными и вертикальными валками; 14 — устройство для смены валков; 15 — машина огневой зачистки; 16 — транспортные рольганги; 17 — рольганги перед ножницами; 18 — сталкиватель обрезков; 19 — ножницы 2000 Т; 20 — транспортер для уборки обрезков; 21 — отодвигающийся рольганг за ножницами; 22 — передвижной упор для резки слябов на мерные длины; 23 — клеймитель; 24 — транспортные рольганги; 25 — весы, встроенные в рольганг; 26 — сталкиватель слябов; 27 — опускающийся упор; 28 — транспортер слябов; 29 — уборочные рольганги; 30 — сталкиватели слябов; 31 — стеллажи; 32 — подъемный штабелирующий стол для слябов; 33 — тележка для слябов

Рисунок 1 – План расположения оборудования слябинга 1150

Ввиду большой производительности слябинга подача слитков осуществляется поочередно двумя слитковозами. Скорость слитковоза достигает 6 м/сек. От первого слитковоза слитки подаются к рабочей клети приемным рольгангом, расположенным, как и у блюминга, по оси прокатки; от второго слитковоза слитки подаются на боковой рольганг, а с него на рольганг-тележку, передвигающуюся по рельсам и соединяющую оба эти приемные рольганги.

Между секциями подводящего рольганга установлены весы для взвешивания слитков перед прокаткой. У каждого рабочего рольганга 14 роликов: два первых от

рабочей клети ролика приводятся отдельными двигателями; остальные двенадцать роликов приводятся от четырех электродвигателей через цилиндрические шестерни и удлиненные зубчатые муфты. Таким образом в приводе исключены быстроизнашивающиеся конические шестерни с длинным трансмиссионным валом (применяемые на некоторых обжимных станах старой конструкции).

Перед рабочей клетью и за ней установлены манипуляторы с кантователем на передней стороне. Для уменьшения маховых масс манипуляторные линейки снабжены безредукторным приводом. Горизонтальные валки сменяют при помощи механизированного устройства.

У рабочей клети слябинга 1150 конструкции НКМЗ (рис. 2) горизонтальные валки диаметром (новые/переточенные) 1150/1050 мм. Длина бочки 2300 мм; максимальный раствор валков 2100 мм, уравновешивание валков грузовое. Максимальная скорость установки (перемещения) валков 220 мм/сек. Максимальное полное давление металла на валки при прокатке 25 Мн (2500 Т); максимальная скорость валков 4,8 м/сек. Каждый валок снабжен индивидуальным приводом от двухъякорного электродвигателя постоянного тока мощностью 2 × 4300 кВт, I — 50 — 80 об/мин. Литые стальные станины массой каждая 120 т установлены плитовины, скрепленные с фундаментом анкерными болтами.

Непосредственно за рабочей клетью с горизонтальными валками и на обшей плитовине с ней установлена клеть с вертикальными валками диаметром 900 мм, длиной бочки 1950 мм. Масса каждой станины клети равна 60 т. Максимальная скорость вращения валков 4,8 м/сек. В отличие от слябингов прежней конструкции, а также зарубежных слябингов, вертикальные валки приводятся от двух вертикальных электродвигателей постоянного тока мощностью 2300 кВт каждый, 0 — 75— 120 об/мин, через длинные вертикальные (наклонные) универсальные шпиндели.

1 — горизонтальные валки; 2 — рабочая клеть горизонтальных валков; 3 — электродвигатели нажимного устройства клети с горизонтальными валками; 4 — электродвигатели привода вертикальных валков; 5 — универсальные шпиндели привода вертикальных валков; 6 — клеть вертикальных валков; 7 — вертикальные валки; 8 — транспортеры для уборки окалины

Рисунок 2 – Общий вид рабочей клети слябинга 1150

Для обеспечения полной синхронизации работы двигателей они соединены между собой цилиндрической зубчатой передачей. Механическая синхронизация может быть выключена, если электрическая синхронизация вращения якорей двигателей вполне надежна. Такая схема привода вертикальных валков позволила исключить необходимость строительства высокого фундамента, а также применения промежуточных валов и конических шестерен (при прежнем, горизонтальном расположении двигателей). Значительно облегчается и смена вертикальных валков, осуществляемая при помощи траверсы, так как вертикальные шпиндели при этом подвешивают специальным механизмом.

Вертикальные валки вращаются в четырехрядных конических роликовых подшипниках, смонтированных в кассетах, перемещаемых горизонтальными нажимными устройствами. Максимальная скорость перемещения двух валков равна 200 мм/сек, раствор вертикальных валков 700—2100 мм.

За рабочей клетью расположены машины для огневой зачистки слябов со всех четырех сторон и ножницы с усилием резания 20 Мн (2000 Т). После разрезки на ножницах горячие слябы мерной длины направляются по прямому рольгангу для дальнейшей прокатки их на широкополосном непрерывном стане или при помощи транспортера, сталкивателей и штабелирующих столов предварительно поступают на склад для охлаждения и дополнительной огневой зачистки ручными газовыми широкими резаками.

Масса механического оборудования слябинга равна ~ 7000 т; мощность всех электродвигателей (без преобразовательных синхронных агрегатов) ~22000 кВт.

2 АНАЛИЗ РАБОТЫ ОСНОВНОГО ОБОРУДОВАНИЯ ПРОКАТНОГО СТАНА СЛЯБИНГ 1150

2.1 Слитковозы и опрокидыватели слитков

Слитки, нагретые до температуры прокатки, выдаются из нагревательных колодцев клещевым краном на слитковоз, который подвозит их к приемному рольгангу блюминга или слябинга и укладывает на ролики. Затем слиток по рольгангу подается к рабочей клети стана.

За последние годы производительность блюмингов и слябингов значительно возросла и для одноклетевого дуо реверсивного стана составляет 3,5—5,0 млн. т и более в год. При такой производительности время прокатки слитка равно 40—90 сек. Число групп колодцев блюминга составляет 12—16, а длина здания нагревательных колодцев 150—180 м. Чтобы обеспечить указанную ритмичность прокатки, слитковоз должен иметь скорость передвижения 5—6,5 м/сек.

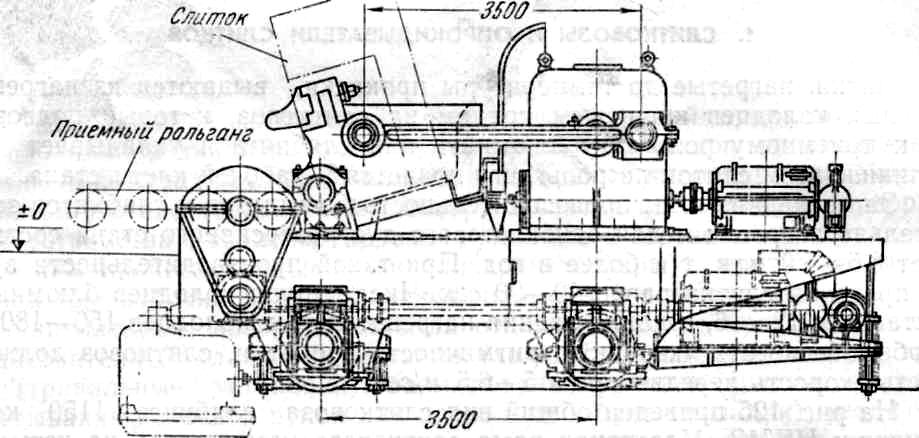

На рисунке 3 приведен общий вид слитковоза слябинга 1150 конструкции НКМЗ. Массивная рама слитковоза установлена на четырех ходовых колесах диаметром 1050 мм. Чтобы увеличить сцепление с рельсами, приводными сделаны все четыре колеса. Привод колес 'осуществляется от двух электродвигателей типа МП-82 мощностью по 100 кВт каждый, n = 475/950 об/мин, расположенных за задней осью с обеих сторон тележки, через зубчатые муфты и червячные редукторы, i = 9,5, смонтированные на приводных осях. У двигателей предусмотрено воздушное охлаждение от вентилятора типа «Сирокко» ЦС-ПЗ, приводимого от двигателя 4,2 кВт 2200 об/мин. Смазка подшипников качения букс и других трудно доступных точек слитковоза осуществляется от ручной станции, густой смазки, установленной на самом слитковозе: станция включается периодически через 3—4 ч. На передней части рамы тележки на двух цапфах установлена массивная литая люлька массой 15 т. Поворот люльки и опрокидывание слитка осуществляется ша-тунно-кривошипной передачей с приводом от отдельного электродвигателя типа МП-71 мощностью 60 кВт n = 540 об/мин, установленного позади тележки, через червячный редуктор, i = 60. Диаметр цапфы люльки 320 мм. Перед люлькой на раме смонтированы два кованых ролика рольганга диаметром 475 мм, приводимого от электродвигателя МП-52 мощностью 34 кВт, 620 об/мин через цилиндрические шестерни, i = 10,3; окружная скорость роликов 1,5 м/сек. Питание двигателей осуществляется троллейными приводами, установленными вдоль пути тележки. Слиток массой до 25 т вынимается из камеры нагревательных колодцев с помощью колодцевого клещевого крана и в наклонном положении устанавливается в люльку слитковоза. После этого тележка-опрокидыватель со скоростью от 2,75 до 5,5 м/сек движется к приемному рольгангу слябинга.

Рисунок – 3 Слитковоз слябинга 1150 конструкции НКМЗ

При подходе к рольгангу скорость слитковоза автоматически снижается; до момента соприкосновения с упором включается конечный выключатель и слитковоз останавливается. В этот же период автоматически включается двигатель поворота люльки, двигатель привода передних роликов и двигатель привода приемного рольганга. Слиток плавно укладывается на ролики и затем приемным рольгангом транспортируется к стану.