- •1. Предисловие.

- •3.4. Определение геометрических размеров блоков и барабана.

- •3.5. Определение толщины стенки барабана.

- •3.6. Крепление каната к барабану

- •3.10 Проверка двигателя по времени пуска. (по максимальному значению ускорения)

- •4. Механизм изменения вылета

- •5.7. Определение требуемого тормозного момента и выбор тормоза.

- •5.8. Проверка быстроходных валов на отсутствие резонанса.

- •5.9. Проверка ходовых колес по контактным напряжениям.

- •6.2. Определение статических сопротивлений повороту.

- •6.3. Определение динамических моментов сопротивления.

- •6.4. Выбор двигателя и определение требуемого передаточного отношения.

3.10 Проверка двигателя по времени пуска. (по максимальному значению ускорения)

Практикой эксплуатации грузоподъемных машин выработаны следующие рекомендации по значению ускорений при пуске двигателя:

Для монтажных кранов и кранов, работающих с раскаленным металлом |

- 0,1 м/сек2 |

Для кранов механосборочных цехов |

- 0,2 м/сек2 |

Для металлургических кранов (за исключением кранов работающих с расплавленным металлом) |

- 0,5 м/сек2 |

Для грейферных кранов |

- 0,8 м/сек2 |

Фактическое ускорение груза, создаваемое выбранным двигателем может быть определено из следующего уравнения моментов:

|

(3.14) |

![]() -

пусковой момент двигателя [Нм]

-

пусковой момент двигателя [Нм]

![]() -

момент статического сопротивления на

валу двигателя [Нм]

-

момент статического сопротивления на

валу двигателя [Нм]

![]() -

суммарный момент инерции ротора двигателя

и муфты с тормозным шкивом между

двигателем и редуктором

-

суммарный момент инерции ротора двигателя

и муфты с тормозным шкивом между

двигателем и редуктором

![]() -

приведенный к ротору двигателя момент

инерции массы груза. [кг м2]

-

приведенный к ротору двигателя момент

инерции массы груза. [кг м2]

здесь

![]() - масса груза

- масса груза

- диаметр барабана

![]() -

передаточное число редуктора

-

передаточное число редуктора

- кратность полиспаста

![]() -

угловое ускорение ротора двигателя.

-

угловое ускорение ротора двигателя.

Величину пускового момента для двигателей с фазным ротором по литературным данным можно считать равной 1,6 номинального момента двигателя, т.е.

|

(3.15) |

здесь - мощность двигателя [кВт]

- число оборотов ротора в минуту

Из (3.14) получаем фактическое значение углового ускорения ротора

|

(3.16) |

Зная фактическое ускорение ротора двигателя определяем фактическое линейное ускорение груза

|

(3.17) |

Здесь

буквенные обозначения те же, что и в

формуле определения

![]() .

.

Полученное по формуле (3.17) фактическое значение ускорения груза сравниваем с рекомендованными значениями и делаем вывод о необходимости корректировок в конструкции и расчетах механизма.

Формулы (3.16) и (3.17) могут быть использованы и для определения фактического замедления груза при торможении в случае его подъема или опускания. Для случая подъема груза в числителе формулы (3.16) должна стоять сумма момента создаваемого тормозом и момента статического сопротивления на том же валу; при опускании – только момент, создаваемый тормозом.

4. Механизм изменения вылета

Изменение вылета стреловых кранов может производиться либо за счет перемещения тележки, движущейся па горизонтальному поясу стрелы, либо при помощи качания стрелы крана в вертикальной плоскости.

Для расчета механизмов изменения вылета необходимы следующие данные: грузоподъемность и грузовая характеристика для кранов, в которых изменение вылета осуществляется качанием стрелы, максимальная скорость ветра при работе крана на открытом воздухе, максимальный и минимальный вылеты, и также время, за которое происходит полное изменение вылета.

|

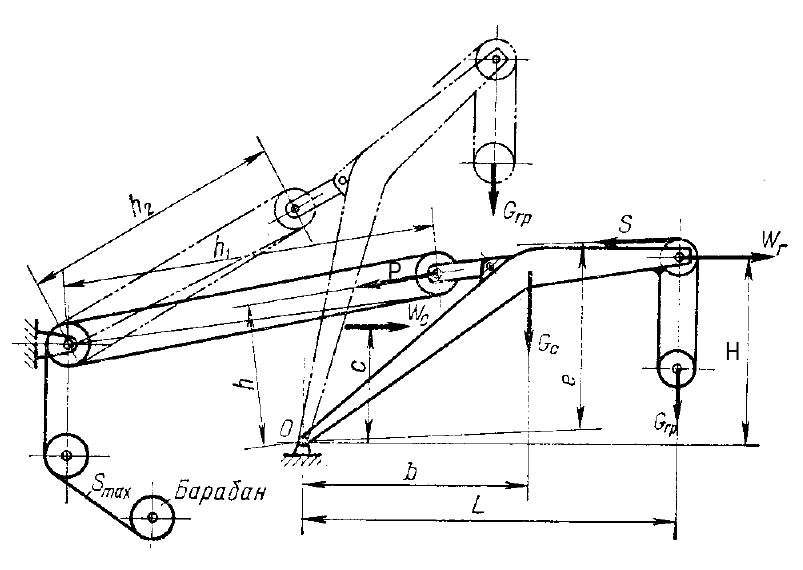

Рис.4.1 Схема механизма изменения вылета |

Схема механизма изменения вылета с качающейся стрелой показана на рис. 4.1. Расчеты элементов механизма изменения вылета аналогичны расчетам элементов механизма подъема груза. Мощность двигателя определяется по наибольшему усилию, необходимому для подъема стрелы. В соответствии с рис. 4.1., усилие, необходимое для подъема стрелы может быть определено из уравнения моментов всех сил, действующих на стрелу, относительно ее шарнира.

|

(4.1) |

В этом уравнении

![]() и

и

![]() - вес

груза и вес стрелы соответственно.

- вес

груза и вес стрелы соответственно.

![]() -

Усилие в ветви грузового полиспаста

-

Усилие в ветви грузового полиспаста

![]() и

и

![]() -

силы действия ветра на груз и на стрелу

соответственно

-

силы действия ветра на груз и на стрелу

соответственно

![]() -

Усилие необходимое для подъема стрелы

-

Усилие необходимое для подъема стрелы

Из (4.1) находим:

![]()

Значение усилия определяется для нескольких положений стрелы (крайних и нескольких промежуточных) с соответствующими для каждого положения грузами и по большему из них определяется требуемая мощность двигателя

|

(3.11) |

здесь - средняя скорость изменения вылета равная

![]() [м/сек]

[м/сек]

![]() -

наибольшая длина стрелового полиспаста.

-

наибольшая длина стрелового полиспаста.

![]() -

наименьшая длина стрелового полиспаста.

-

наименьшая длина стрелового полиспаста.

- время изменения вылета.

Тормоз для механизма изменения вылета должен иметь коэффициент запаса торможения не меньше 1,5.

Расчеты всех элементов механизма изменения вылета производятся так же как и для механизма подъема груза.

5. Механизмы передвижения.

В этом разделе речь пойдет о механизмах передвижения кранов на рельсовом ходу, поскольку при расчете механизмов передвижения кранов этого типа необходимо учитывать некоторые специфические факторы, возникающие при их передвижении, а конструктивное исполнение зависит от принятой для данного крана схемы.

5.1. Схемы механизмов передвижения.

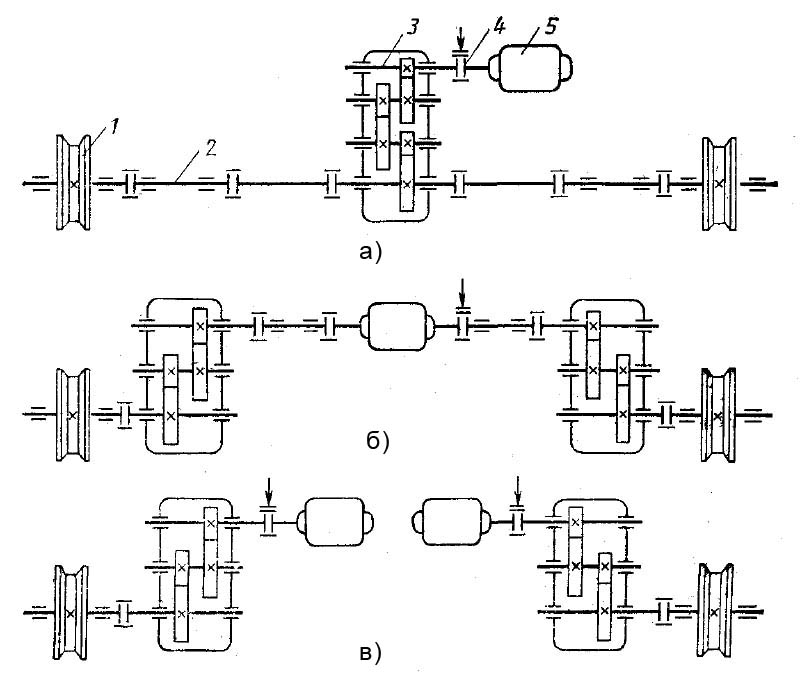

Механизмы передвижения кранов на рельсовом ходу могут быть выполнены по нескольким конструктивным схемам, каждая из которых имеет свои преимущества и недостатки и выбирается индивидуально для каждой конкретной грузоподъемной машины (рис 5.1.)

|

Рис. 5.1. Схемы механизма передвижения. |

5.1.1 Механизм передвижения с центральным приводом и тихоходным трансмиссионным валом (рис 5.1.а)

Эта схема применяется для механизмов передвижения крановых тележек и кранов, имеющих относительно небольшие пролеты, поскольку при больших пролетах слишком тяжелыми становятся тихоходные трансмиссионные валы, передающие при передвижении крана наибольший крутящий момент.

5.1.2. Механизм передвижения с центральным приводом и быстроходным трансмиссионным валом (рис 5.1.б).

Механизмы, выполненные по такой схеме требуют наличия двух редукторов, более жесткой конструкции моста и обязательной проверки быстроходного вала по критическому числу оборотов для исключения явления резонанса, но в целом получается легче механизмов с тихоходными валами.

5.1.3. Механизм передвижения с раздельным приводом (рис 5.1.в)

Механизмы передвижения, выполненные по этой схеме, несмотря на потребность двух двигателей двух тормозов и редукторов получаются наиболее легкими и используются не только на кранах мостового типа, но и на башенных, портальных кранах, контейнерных перегружателях.

5.2. Определение числа и диаметра ходовых колес.

Число и диаметр ходовых колес крана зависят от его грузоподъемности.

По выработанным практикой рекомендациям для кранов грузоподъемностью до 50 т число ходовых колес может быть принято равным 4. Для больших грузоподъемностей число колес достигает 8, 16 и более.

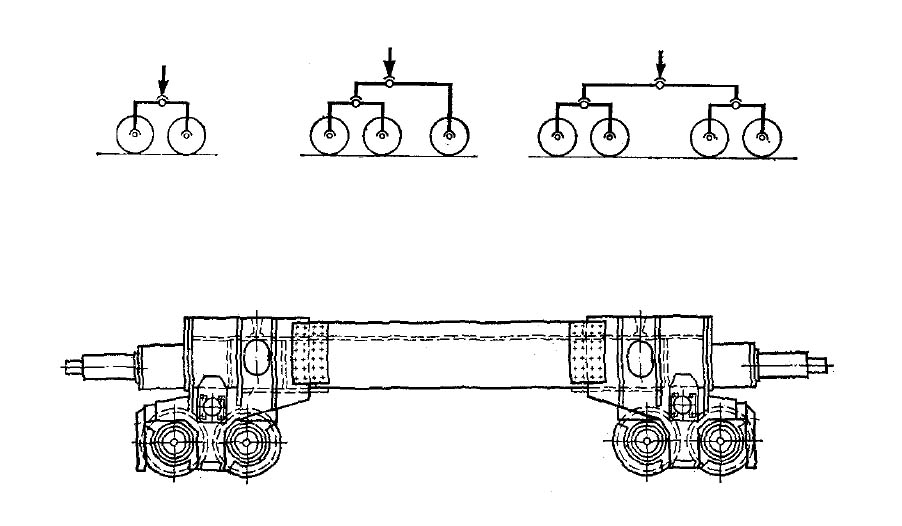

Равномерность нагрузки колес при их большом количестве обеспечивается установкой их на балансирных тележках (рис 5.2)

Размеры колес стандартизированы. Для предварительных расчетов диаметр ходовых колес выбирается из стандартного ряда по следующим соображениям: для подвесных монорельсовых кранов грузоподъемностью от 0,5 до 5 т могут быть выбраны конические одноребордные колеса диаметром от 160 до 400 мм: для опорных кранов грузоподъемностью от 3 до 10 т – двухребордные колеса с цилиндрическим ободом диаметром от 300 до 500 мм с последующей проверкой по контактным напряжениям.

|

Рис. 5.2. Балансирные тележки |

5.3. Определение сопротивления передвижения крана и мощности двигателя.

При передвижении крана, его двигателем (или двигателями) преодолеваются следующие сопротивления:

5.3.1.

Сопротивление

![]() от трения в опорах колес [H]

от трения в опорах колес [H]

5.3.2.

Сопротивление

![]() от качения колес по рельсам [H]

от качения колес по рельсам [H]

5.3.3.

Сопротивление

![]() от трения реборд колес о боковые

поверхности рельсов, при возникновении

перекоса моста крана в горизонтальной

плоскости, вследствие возможной

неравномерности движения его сторон.

от трения реборд колес о боковые

поверхности рельсов, при возникновении

перекоса моста крана в горизонтальной

плоскости, вследствие возможной

неравномерности движения его сторон.

Величины указанных сопротивлений определяются так:

|

(5.1) |

|

(5.2) |

В этих формулах:

![]() -

масса груза [кг]

-

масса груза [кг]

![]() -

масса металлоконструкции, механизмов

и элементов, расположенных на ней [кг]

-

масса металлоконструкции, механизмов

и элементов, расположенных на ней [кг]

![]() -

ускорение свободного падения [м/сек2]

-

ускорение свободного падения [м/сек2]

![]() -

коэффициент трения в опорах колес.

-

коэффициент трения в опорах колес.

Если

опоры выполнены на подшипниках качения

величину

принимают равной

![]() .

.

![]() -

диаметр опоры, определяемый расчетом

на прочность. Предварительно можно

принять

-

диаметр опоры, определяемый расчетом

на прочность. Предварительно можно

принять

![]()

где - диаметр колеса.

![]() см

– коэффициент трения качения колеса

по рельсу. Меньшие значения для колес

диаметром (200÷300) мм; большие - для колес

(900÷1000) мм.

см

– коэффициент трения качения колеса

по рельсу. Меньшие значения для колес

диаметром (200÷300) мм; большие - для колес

(900÷1000) мм.

Величину

сопротивления

теоретически определить невозможно,

поэтому в практических расчетах это

сопротивление учитывается введением

коэффициента

![]() - коэффициент трения реборд. Обычно

полагают

- коэффициент трения реборд. Обычно

полагают

![]() в зависимости от грузоподъемности

крана.

в зависимости от грузоподъемности

крана.

Т.о. общее сопротивление передвижению крана будет равно:

|

(5.3) |

Мощность двигателя определяется по формуле:

|

(5.4) |

- скорость передвижения крана м/сек.

![]() -

общий к.п.д. механизма.

-

общий к.п.д. механизма.

По полученному значению мощности выбираем двигатель, ближайший по значению стандартной мощности.

5.4. Определение передаточного числа и выбор редуктора.

Необходимое передаточное отношение редуктора определяется отношением числа оборотов двигателя к числу оборотов ходового колеса при заданной скорости передвижения крана, т.е.

|

(5.5) |

![]() [об/мин]

[об/мин]

здесь - скорость передвижения крана м/мин

- диаметр колеса [м]

По полученному передаточному отношению и передаваемой мощности выбирается редуктор.

5.6. Проверка отсутствия проскальзывания (буксования) колес при пуске двигателя.

После включения двигателя вся масса крана приходит в движение и за короткий период времени, называемый временем пуска, скорость крана изменяется от нуля до номинального значения, т.е. кран движется ускоренно, а следовательно, в этот период двигатель механизма должен преодолеть не только силу статического сопротивления, но и силу инерции массы крана, т.о. в период пуска развиваемый двигателем момент будет всегда больше момента, необходимого для преодоления силы статического сопротивления. Превышение момента, развиваемого электродвигателем в период пуска над его номинальным значением характеризуется кратностью пускового момента. Для электродвигателей различного типа она различна. В частности для электродвигателей с фазным ротором, которые чаще всего и применяются в механизмах грузоподъемных машин, с достаточной для практических расчетов точностью рекомендуется считать, как уже отмечалось (см формулу 3.15)

|

|

Буксование ведущих колес будет отсутствовать, если сила их сцепления с рельсами превысит силу инерции, т.е.

|

(5.6) |

откуда, допустимое значение ускорения

|

(5.7) |

![]() -

число приводных колес

-

число приводных колес

![]() -

общее число колес

-

общее число колес

![]() -

коэффициент запаса сцепления

-

коэффициент запаса сцепления

![]() -

коэффициент сцепления колес с рельсом

-

коэффициент сцепления колес с рельсом

Следует сказать, что для этой проверки учитывается только вес самого крана без груза, т.к. в этом случае сила сцепления приводных колес с рельсами имеет минимальную величину.

Фактическое значение ускорение массы крана определяется, исходя из разности величин пускового момента двигателя и момента силы статического сопротивления.

Расчет фактического значения ускорения удобнее производить, приведя поступательно движущуюся массу крана к ротору двигателя. Приведение осуществляется на предположении равенства кинетической энергии поступательно движущейся массы крана кинетической энергии массы, вращающейся со скоростью ротора двигателя, т.е.

|

|

|

|

скорость передвижения крана связана с числом оборотов ротора зависимостью:

![]() ;

где

- диаметр колеса

;

где

- диаметр колеса

![]() -

передаточное число редуктора

-

передаточное число редуктора

поэтому окончательно:

|

(5.8) |

Исходя из вышесказанного, записываем

|

(5.9) |

![]() -

пусковой момент двигателя

-

пусковой момент двигателя

![]() -

приведенный к ротору двигателя момент

силы статического сопротивления

-

приведенный к ротору двигателя момент

силы статического сопротивления

Значение

![]() определяется

по формуле (5.3) в предположении что

определяется

по формуле (5.3) в предположении что

![]()

- к.п.д. механизма

![]() и

и

![]() - моменты

инерции ротора двигателя и муфты с

тормозным шкивом между двигателем и

редуктором

- моменты

инерции ротора двигателя и муфты с

тормозным шкивом между двигателем и

редуктором

![]() -

фактическое угловое ускорение ротора

-

фактическое угловое ускорение ротора

- приведенный к ротору двигателя момент инерции массы крана

![]() коэффициент,

учитывающий остальные вращающиеся

массы механизма

коэффициент,

учитывающий остальные вращающиеся

массы механизма

из (5.9) получаем

|

(5.10) |

Фактическое линейное ускорение массы крана определится таким образом:

|

(5.11) |

Если значение фактического линейного ускорения массы крана не превзойдет допустимого, определенного по формуле (5.7), можно говорить об отсутствии буксования колес при пуске двигателя.