- •2004 Году в области насчитывалось 51 молокоперерабатывающее предприятие или молокоприемный пункт, в 2007 году их осталось 36.

- •Назначение и содержание документации

- •2) Технический регламент на молоко и молочную продукцию. Федеральный Закон № 88-фз от 12 июня 2008г. В ред. Федерального закона от 22.07.2010 n 163-фз

- •Требования к составу молока в соответствии с нормативной документацией

- •2.3 Выбор и обоснование способов и режимов технологических процессов выработки кисломолочного напитка «неженка»

2.3 Выбор и обоснование способов и режимов технологических процессов выработки кисломолочного напитка «неженка»

Т

Приемка и подготовка молока

ехнологическая схема выработки кисломолочного напитка «Неженка» представлена на рисунке 1.

Качественная и количественная оценка

Охлаждение

Временное резервирование

Подогрев

Нормализация смешением, очистка и гомогенизация

Пастеризация

Подогрев

Топление

Продолжение р

Охлаждение до температуры заквашивания

исунка 1

Заквашивание

Сквашивание

Перемешивание

Охлаждение

Внесение сахара

Розлив заквашенной смеси в потребительскую тару, упаковывание и маркирование

Хранение и транспортирование

Рисунок 1 - Технологическая схема выработки кисломолочного напитка «Неженка»

Приемка и подготовка молока, качественная и количественная оценка. На предприятии молоко принимают по ГОСТ Р 52054-2003 «Молоко натуральное коровье – сырьё». Молоко принимают по массе и качеству, установленному лабораторией предприятия, определяют органолептические показатели, а также кислотность, термоустойчивость, жирность, содержание механических примесей, плотность и т.д. Молоко должно быть без извлечений и добавок молочных и немолочных компонентов подвергнутое первичной обработке (очистке от механических примесей и охлаждённое до температуры 4±2°С после дойки) и предназначено для дальнейшей переработки. Приёмка молоко сопровождается предоставлением сопроводительной документации: товарно-транспортная накладная, ветеринарное свидетельство и протоколы испытаний показателей безопасности.

Приёмка молока-сырья включает следующие процедуры:

- предоставление документов, сопровождающих партию молока-сырья;

- отбор проб;

- измерение показателей качества;

- оформление удостоверения качества и безопасности.

На выработку используют молоко не ниже I сорта.

На предприятии молоко принимают по массе в приёмочном отделении, которое оснащено необходимым оборудованием (весы, счётчики, насосы, резервуары и другое), а также оборудованием для мойки автомолцистерн. Молоко принимает приёмщик с участием лаборанта.

При приёмке молока в первую очередь осматривают тару и отмечают её чистоту, целостность пломб, наличие заглушек на патрубках автомолцистерн. Тару, загрязнённую при транспортировании, обмывают снаружи водой и только после этого вскрывают.

Принятое молоко взвешивают и подвергают очистке на молокоочистителях.

Охлаждение молока (до 4±2 °С) проводят сразу после его очистки, так как молоко является хорошей средой для молочнокислых, маслянокислых и гнилостных бактерий. Молоко охлаждают для поддержания в молоке бактериологически стабильного состояния.

Отобранное по качеству молоко нормализуют с таким расчётом, чтобы массовая доля жира в готовом продукте была не менее массовой доли жира предусмотренной техническими условиями.

Нормализация молока представляет собой технологическую операцию, целью которой является получение кисломолочного продукта «Неженка» с массовой долей жира 4%. Операция нормализации проводится путём добавления к цельному молоку сливок.

Охлаждение.

Это наиболее доступный способ сохранения качества молока. Обычно этот срок от доения до переработки или отправки потребителю составляет несколько часов. Поэтому температуру молока достаточно снизить до 10 °С, что позволяет продлить действие бактерицидной фазы молока.

Временное резервирование.

Подогрев.

Нормализация смешением, очистка и гомогенизация.

Нормализация молока происходит в І секции рекуперации пастеризационно-охладительной установки, где подогревается до 40…45 °С, откуда поступает в сепаратор-нормализатор, где происходит нормализация молока по содержанию жира. Сепаратор-нормализатор работает по принципу центробежной силы.

Очистка молока проводится при температуре тела животного (35…39 °С) с целью удаления посторонних механических примесей. Эти примеси являются основными поставщиками посторонней микрофлоры молока и обеспечивают ее устойчивость к тепловой обработке. Температурный режим очистки позволяет повысить ее эффективность за счет снижения вязкости, так как молочный жир при этом находится в жидком состоянии, что создает большую разность плотностей между механическими примесями и составными частями молока.

Очистка молока проходит в пастеризационно-охладительной установке в секции рекуперации до температуры 45…48 °С и в сепараторе-молоочистителе.

После очистки молоко поступает обратно в пастеризационно-охладительную установку, во вторую секцию, где нагревается до 65…66 °С. При этой температуре молоко поступает на гомогенизацию, которая представляет собой раздробление жировых шариков на более мелкие, в результате чего достигается равномерное распределение жира по всей поверхности. Раздробление жировых шариков осуществляется в результате проталкивания продукта плунжерным насосом через узкую щель между клапаном и седлом гомогенизирующей головки.

Гомогенизация обеспечивает однородный состав готового продукта, предотвращает отстой жира. После гомогенизации молока консистенция кисломолочных напитков уплотняется, а после перемешивания становится более вязкой. При хранении таких продуктов не происходит отделения сыворотки от сгустка.

Пастеризация.

Тепловая обработка проводится с целью уничтожения микроорганизмов, находящихся в молоке. Пастеризацию проводят в пастеризационно-охладительной установке в третьей секции пастеризации при температуре 85°С с выдержкой 10…15 мин. Процесс пастеризации контролируют так же, как и при производстве питьевого молока. После охлаждения до температуры заквашивания молоко направляют в резервуары и в них вносят закваску.

Подогрев.

Особенностью топленого молока является подогрев после гомогенизации с дальнейшей тепловой обработкой в течение 3…4 часов. Подогрев проводится резервуарах для топления молока до температуры 95…98°С.

Топление.

Молоко выдерживают в резервуарах для топления молока 3…4 часа. В результате молоко приобретает однородную консистенцию с ярко выраженным вкусом пастеризации, кремовую окраску, за счет взаимодействия молочного сахара с аминокислотами белка.

Охлаждение до температуры заквашивания.

После топления, молоко охлаждают при постоянном помешивании до температуры 40°С. Затем молоко направляют в пастеризационно-охладительную установку, где оно доохлаждается до температуры 8°С.

Заквашивание, сквашивание, перемешивание и охлаждение.

Заквашивание и сквашивание молока - наиболее уязвимые этапы технологического процесса производства кисломолочных продуктов в гигиеническом и эпидемиологическом отношении. Поэтому тщательному соблюдению режимов заквашивания и сквашивания придают особое значение. Наиболее опасны те случаи, когда для сохранившейся после пастеризации или попавшей в пастеризованную смесь потенциально патогенной или патогенной микрофлоры созданы условия, способствующие ее размножению.

Для того чтобы своевременно выявить причины имеющихся нарушений, в производственных журналах постоянно отмечают время заполнения емкостей и заквашивания, длительность сквашивания, активность закваски и др.

Для получения качественного в гигиеническом отношении продукта закваску немедленно вносят в смесь после охлаждения, и в дальнейшем строго следят за течением молочнокислого процесса.

Качество закваски проверяют ежедневно, определяя активность (время сквашивания, кислотность), наличие посторонней микрофлоры просмотром микроскопического препарата в 10 полях зрения микроскопа, качество сгустка, вкус и запах.

После заквашивания наступает процесс сквашивания молока. Продолжительность сквашивания составляет 6 часов при температуре 38°С до 58…60°Т.

Сквашивание молока проводят в специальных двустенных вертикальных емкостях, оборудованных мешалками с автоматическим устройством.

Мешалка оборудована таким образом, чтобы не взбалтывать смесь и не резать ее на слои и кубики, а равномерно и одновременно перемешивать всю массу смеси. Частичное перемешивания или разрезка сгустка приводит к отделению сыворотки, а взбалтывания мешалкой - к пенообразованию, что в свою очередь вызывает отделения сыворотки.

Автоматическое устройство обеспечивает протекание сквашивания по определенному циклу: перемешивания - спокойствие - перемешивания, а также служит для включения системы охлаждения. Охлаждение осуществляют холодной водой или рассолом, что циркулирует по кольцевому зазору между внутренней и средней емкостями. Средняя емкость снабжена теплоизоляцией, облицованной защитным кожухом.

Повышение температуры сквашивания нежелательно, так как это приводит к более интенсивному развитию бактерий группы кишечной палочки. Окончание сквашивания определяют по образованию достаточно плотного сгустка и по кислотности, которая составляет 65…70°Т.

Внесение сахара.

Осуществляется по технологии выработки продукта, в той же емкости, что и процессы заквашивания, сквашивания, перемешивания и охлаждения.

Розлив заквашенной смеси в потребительскую тару, упаковывание и маркирование.

Готовый продукт упаковывается в пакеты типа «Пюр-пак» вместимостью 500 см3. На упаковке в обязательном порядке указывается наименование продукта, документ, по которому выработан продукт, энергетическая ценность, содержание белков, жиров и углеводов. Изготовитель, юридический адрес и фактическое местонахождение предприятия. Указывается объем тары, дата розлива и срок реализации продукции.

Хранение и транспортирование.

Хранят готовый продукт в охлаждаемых помещениях. Срок реализации 5 суток при температуре 4±2 °С. Относительная влажность воздуха должна быть не выше 80%.

Транспортируют готовый продукт с молочных предприятий в авторефрижераторах или машинах с изотермическим или закрытым кузовом в соответствии с действующими правилами по перевозке скоропортящихся продуктов.

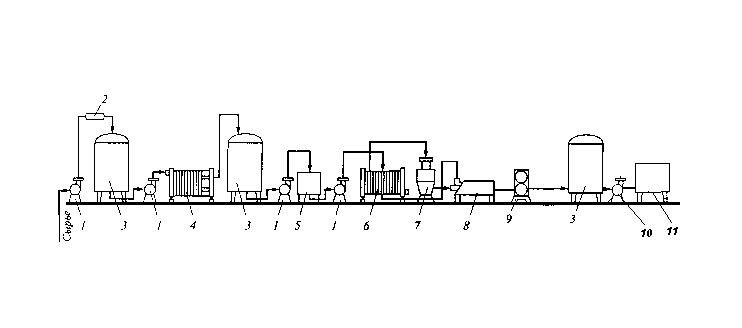

Машинно-аппаратурная схема выработки кисломолочного напитка «Неженка» представлена на рисунке 2.

1 – насос;

2 – ;

3 – резервуар;

4 – охладитель;

5 – подогреватель

Рисунок 2 - Машинно-аппаратурная схема выработки кисломолочного напитка «Неженка»

2.5 ПРОДУКТОВЫЙ РАСЧЕТ

Продуктовый расчет выполняется для теоретического определения объема производства вырабатываемой продукции при переработке поступающего сырья: определения массы готового и побочного продуктов, а также массы пищевых, вкусовых и ароматических наполнителей, используемых при выработке продуктов.

Продуктовый расчет ведут, как правило, на максимальную сменную выработку в целях сбалансирования сырья и готовой продукции с полным использованием составных частей молока на пищевые цели.

Продуктовый расчет является основой для расчета и подбора технологического оборудования, расчета производственных площадей для размещения оборудования, энергоносителей и водопотребления. Он также необходим для контроля движения сырья, полуфабрикатов и готовой продукции при ее производстве.

Схема технологического направления переработки сырья представлена на рисунке 2.

С ливки 30% Молоко 3,6%

Н ормализованное молоко 4,2%

Н ормализованная смесь 4,0%

« Неженка» 4,0%

Реализация

Рисунок 2 - Схема технологического направления переработки сырья.

Исходя из того, что массовая доля жира в готовом продукте составляет 4%, норма внесения закваски в нормализованное молоко – 5%, массовая доля жира в закваске 0,05 %, так как закваска готовится на обезжиренном молоке, рассчитаем требуемую жирность нормализованного молока по формуле (1):

где

– массовая доля жира в готовом продукте,

%;

– массовая доля жира в готовом продукте,

%;

% З – норма внесения закваски в нормализованное молоко согласно принятой технологии, %;

–

массовая

доля жира в закваске, %.

–

массовая

доля жира в закваске, %.

Проводим расчет нормализации молока графическим методом по квадрату и получаем массу нормализованного молока и массу сливок:

3,6

25,8

4,2

25,8

+ 0,6 = 26,4 -

30

0,6

Рассчитаем массу закваски по формуле (2):

где

- масса нормализованного молока, кг.

- масса нормализованного молока, кг.

Рассчитаем массу нормализованной смеси по формуле (3):

,

(3)

,

(3)

Рассчитаем массу кисломолочного напитка «Неженка» с учетом потерь по формуле (4):

Где

- норма расхода нормализованной смеси

на 1 тонну готового расфасованного

продукта, кг/т (для кисломолочного

напитка «Неженка» норма расхода

нормализованного молока составляет

1013,7 кг/т).

- норма расхода нормализованной смеси

на 1 тонну готового расфасованного

продукта, кг/т (для кисломолочного

напитка «Неженка» норма расхода

нормализованного молока составляет

1013,7 кг/т).

Рассчитаем потери жира в готовом продукте по формуле (5):

Результаты продуктового расчета сводятся в таблицу 1.

Таблица 1 – Сводные данные продуктового расчета

Движение продукта |

Количество сырья |

Количество продукции |

Потери сырья |

Всего

|

||||||

кг |

жир, % |

жир, кг |

кг |

жир, % |

жир, кг |

жир, % |

жир, кг |

жир, кг |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Поступило на завод: Цельное молоко Сливки Закваска |

10000 232,5 538,5 |

3,6 30 0,05 |

360 69,7 0,26 |

|

|

|

|

|

|

|

Итого: |

10771 |

|

429,9 |

|

|

|

|

|

|

|

Выработано: Кисломолочный напиток «Неженка» |

|

|

|

10625,4 |

4 |

425 |

1,1 |

4,9 |

|

|

Итого: |

10771 |

× |

429,9 |

10625,4 |

× |

425 |

× |

4,9 |

429,9 |

|

Найдем потери жира по формуле (6):

Сравниваем фактические потери с нормативными (формула 7):

(7)

(7)

Экономия жира в процентах составит:

Потери молока определяем по формуле (8):